1.本公开涉及混凝土湿喷机技术领域,具体是涉及一种混合装置及使用该混合装置的混凝土湿喷机。

背景技术:

2.混凝土湿喷机是一种利用液压力将预拌好的混凝土混合料通过管道输送至喷枪,在喷头口接入压缩空气和速凝剂将混合料高速喷射到受喷面,经快速凝结硬化形成混凝土支护层的工程机械,喷射混凝土技术以其简便的工艺、经济的造价,在各种施工领域中有着广泛的应用。而其中,混凝土湿喷机的混合器用于将速凝剂、压缩空气与混凝土混合,使混合后的混凝土喷射到物体表面后能迅速凝结,防止混凝土从固定的物体表面脱落;由此可见,混合器的构造决定了速凝剂、压缩空气与混凝土的混合质量;因此,混凝土湿喷机混合器的构造至关重要。

3.现有技术中已经记载了一些关于混凝土湿喷机混合器的技术方案,如,公开号为:cn208793012u的实用新型专利公开了一种混凝土湿喷机速凝剂混合装置,并具体公开了包括混凝土喷嘴、气体喷嘴、速凝剂入口管、内套和外套,气体喷嘴一端与内套连接,另一端连接气源,气源用于提供压力气体;内套通过连接管与混凝土喷嘴一侧出口连通;内套嵌入在外套内,外套一端与气体喷嘴连接,另一端与连接管连接;速凝剂入口管一端连接外部速凝剂供应设备,另一端与外套一侧入口连通;内套与气体喷嘴连接的一侧端面上上分布有若干个小孔。从公开的技术方案来看,该混合装置采用了二级递进式旁通管路结构,其第一级旁通管路是以混凝土喷嘴为装配基准,在混凝土喷嘴上旁通用于向混凝土喷嘴内进入气源的连接管,连接管依次连接着内套、外套,以及与外套一端通过卡箍连接的气体喷嘴;第二级旁通管路外套为装配基准,在外套上设置了用于将速凝剂输送至外套内腔a用于与外套内腔a内气体混合的第二连接管,最终在内套上设置的小孔b将速凝剂均匀喷射至内套的内腔c,实现气体与速凝剂的混合,并由连接管进入混凝土喷嘴内进行二次混合,气体与速凝剂的混合过程中,依靠内套上的小孔从入口到出口逐渐变小的直径,使得外套中速凝剂被喷射到内套的中心线上,实现气体喷嘴喷射出的压力气体打散,进而实现气体与速凝剂的气体混合。这种结构构造结合其附图可知的弊端在于:第二连接管软管虽然是软管,其第二连接管软管与外套所连接采用的接头可以直接毫无疑义地确定为弯管管接头,连接管同样也采用了弯管管接头的形式连接;因此,二者的弯管管接头的结构必将会其各自输送的气体造成沿程压力损失,使混合效率降低。

4.从目前公开的技术方案来看,混凝土湿喷机的混合装置仍然存在输送压力损耗大、混合效率低等问题。

技术实现要素:

5.本公开针对现有技术中混凝土湿喷机混合装置输送压力损耗大、混合效率低等问题,提供一种混合装置及使用该混合装置的混凝土湿喷机,该混合装置主要用于将速凝剂、

压缩空气与混凝土混合,使混合后的混凝土喷射到物体表面后能迅速凝结,该混合装置具有混合效率高、混合质量佳、输送压力损耗小等优点。

6.本公开的构思在于提供一种混合装置,包括分配器和混合器,分配器外部设置有配流盘,配流盘用于将一种气体介质和一种液体介质进行一次混合,分配器用于将一次混合后的混合介质输送至混合器进行二次混合,提高混合效率及混合质量。

7.更进一步的,本公开的另一构思在于,混合器设置有分流部,使得混合介质通过分流部进入混合装置内部,进而使混合介质与混合装置内部的混凝土进行二次混合,提高混合效率及混合质量。

8.更进一步的,本公开的另一构思在于,分流部包括通孔,通孔设置在混合装置壳体上,通孔的中心轴线与混合器的中心轴线在一个平面内有交点,通过改变通孔的位置使得两条旋转轴线形成的角度改变,使得通孔不易堵塞,提高混合效率。

9.更进一步的,本公开的另一构思在于,分配器壳体外对称设置有两个接头体,接头体的中心轴线与水平线在同一平面内形成夹角,通过改变接头体的设置位置来改变夹角的角度,使得接头体处不发生堵塞,同时避免混合介质垂直喷射至混合体,避免对混合体造成磨损。

10.本公开提供一种混合装置,该装置主要用于将速凝剂、压缩空气与混凝土混合,使混合后的混凝土喷射到物体表面后能迅速凝结,具体包括分配器和混合器,所述分配器设置在混合器上,所述分配器用于将混合介质输送至混合器,所述混合器内的混凝土与混合介质进行混合;

11.所述混合器设置有分流部,所述分流部用于使混合介质进入混合器内与混凝土混合。

12.本技术方案通过设置分配器用于将混合介质输送至混合器,并且在混合器上设置分流部,使得混合介质可以通过分流部进入混合器,并与混合器内的混凝土进行混合,大大提高了混合效率和混合质量。

13.在一些实施例中,所述混合器外部设置有混合套本体,所述混合套本体两端分别设置有凸起部,所述混合套本体外部包覆有第一弹性套件,所述第一弹性套件与凸起部之间存在空隙形成第一凹槽,所述第一凹槽用于放置卡箍。

14.进一步的,所述第一弹性套件上设置有第二凹槽,所述第二凹槽用于放置密封圈,所述密封圈用于使分配器密封设置在混合器上。

15.更进一步的,所述分流部贯通第一弹性套件、混合套本体和混合器,所述分流部设置在分配器与混合套本体的连接部分,使得所述分配器内的混合介质通过分流部进入混合器。

16.在一些实施例中,所述混合套本体的材质为合金结构钢。

17.本技术方案通过设置混合套本体用于保护混合器,通过在混合套本体外设置凸起部和第一弹性套件,并且二者存在空隙形成第一凹槽,第一凹槽恰好用于放置卡箍,节省安装空间,增加装置安装的便捷性和稳定性。另一方面,通过在第一弹性套件上设置安装密封圈的第二凹槽,使得分配器内表面与混合器外表面实现密封连接,放置混合介质泄漏,并且将分流部设置在分配器与第一弹性套件接触的部分,使得分配器内的混合介质通过分流部可以顺利进入混合器与混凝土混合。

18.在一些实施例中,所述分流部包括第一螺纹,所述第一螺纹设置在第一弹性套件外部。

19.进一步的,所述分流部包括通孔,所述通孔贯通混合器、混合套本体和第一弹性套件,所述通孔至少为一个;

20.所述通孔设置有入口端和出口端,所述入口端设置在第一弹性套件外表面,所述出口端设置在混合器内表面。

21.更进一步的,所述入口端设置在第一螺纹底部。

22.在一些实施例中,所述通孔的中心轴线与混合器的中心轴线相交形成有夹角β。

23.进一步的,所述夹角β为30

°

至45

°

范围内。

24.本技术方案通过在第一弹性套件外部设置第一螺纹,并且将通孔入口端设置在第一螺纹底部,缩短混合介质进入混合器的路径,减小沿程压力损失。另一方面,设置夹角β的范围为30

°

至45

°

,此时混合介质从通孔中喷出恰好射流至混合器的中心轴线处,与混合器内通过的混凝土完全混合,并且该角度设置使得通孔不易堵塞,大大提高了混合效率和混合质量。

25.在一些实施例中,所述分配器包括壳体和接头体,所述接头体设置在壳体上,所述接头体与壳体连通。

26.进一步的,所述接头体为两个,所述接头体在壳体上中心对称设置。

27.更进一步的,所述接头体的中心轴线与水平面相交形成有夹角α,所述夹角α的范围为2

°

至3

°

;

28.所述接头体与壳体连通部分的腔体基本呈椭圆形。

29.更进一步的,所述腔体的截面面积大于接头体入口端面的截面面积。

30.在一些实施例中,所述接头体端部设置有第二螺纹,所述第二螺纹用于连接管路;

31.所述接头体的内壁还设置有第二弹性件,所述壳体的内腔设置有第三弹性件,所述第二弹性件与第三弹性件连通。

32.本技术方案中混合介质通过接头体进入壳体内腔,在壳体内腔形成环形流动通道,设置接头体与壳体连通部分的腔体的截面面积大于接头体入口截面面积,不会造成混合介质堵塞,并且由于设置接头体的中心轴线与水平面形成有2

°

至3

°

范围内的夹角α,避免了分配器内的混合介质垂直喷射至混合器,避免对混合体造成磨损,更有利于混合介质的流入。

33.在一些实施例中,所述混合装置还包括配流盘,所述配流盘设置在分配器的外部,所述配流盘用于介质混合。

34.进一步的,所述配流盘包括第一内孔和第二内孔,所述第一内孔和第二内孔设置在配流盘内部;

35.所述第一内孔设置在配流盘的旋转轴线上,所述第一内孔沿配流盘的旋转轴线向配流盘内部延伸;

36.所述第二内孔设置在配流盘的侧壁,所述第二内孔向配流盘的中心点延伸,所述第二内孔与第一内孔连通,所述第一内孔和第二内孔在配流盘的中心点汇集。

37.进一步的,所述第二内孔至少为两个,所述第二内孔均布在配流盘的侧壁。

38.在一些实施例中,所述配流盘内实现一种气体介质和一种液体介质混合形成混合

介质。

39.进一步的,所述一种气体介质为压缩空气,所述一种液体介质为速凝剂。

40.在一些实施例中,所述第二内孔外端部设置有第三螺纹,所述第三螺纹用于管路连接。

41.本技术方案通过设置配流盘实现介质的一次混合,压缩空气和速凝剂分别通过第二内孔进入配流盘,在与第一内孔贯通的部分完成一次混合后形成混合介质,该混合介质从第一内孔排出进入分配器。压缩气体与速凝剂现在配流盘内部进行一次混合,形成的混合介质经分配器输送至混合器,混合介质与混合器内的混凝土进行二次混合,大大提高了混合质量,混合后的混凝土喷射到物体表面后能迅速凝结。

42.本公开还提供一种使用前述混合装置的混凝土湿喷机。

43.本技术公开了一种混合装置及使用该混合装置的混凝土湿喷机,主要用于将速凝剂、压缩空气与混凝土混合,使混合后的混凝土喷射到物体表面后能迅速凝结,压缩气体和速凝剂在配流盘内部实现一次混合,形成的混合介质经第一内孔输送至分配器,混合介质经接头体进入分配器的环形内腔,并通过通孔进入混合器内部,混合介质与混合器内的混凝土进行二次混合。

44.本技术公开的一种混合装置及使用该混合装置的混凝土湿喷机,其通过设置通孔的中心轴线与混合器的中心轴线在一个平面内有交点,通过改变通孔的位置使得两条旋转轴线形成的角度改变,使得通孔不易堵塞,提高混合效率;通过设置接头体的中心轴线与水平线在同一平面内形成夹角,通过改变接头体的设置位置来改变夹角的角度,使得接头体处不发生堵塞,同时避免混合介质垂直喷射至混合体,避免对混合体造成磨损。本技术提供的装置具有混合效率高、混合质量佳、输送压力损耗小等优点。

附图说明

45.以下将结合附图和优选实施例来对本公开进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本公开范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

46.图1:本公开一种混合装置及使用该混合装置的混凝土湿喷机的俯视示意图;

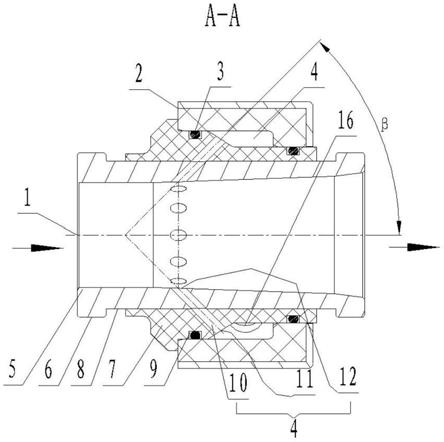

47.图2:本公开图1所示沿a-a线的剖视图;

48.图3:本公开图1所示沿b-b线的剖视图;

49.图4:本公开中配流盘的主视图;

50.图5:本公开图4的俯视示意图;

51.图6:本公开图4的左视示意图;

52.图7:本公开图4的仰视示意图;

53.图8:本公开图4所示沿e-e线的剖视图;

54.图9:本公开中混合器的俯视图;

55.图10:本公开图9所示沿c-c线的剖视图;

56.图11:本公开图9所示沿d-d线的剖视图;

57.图12:本公开一种实施例的结构示意图;

58.图13:本公开图12的工作原理示意图;

59.图14:本公开图13的俯视图。

60.1、混合器;2、分配器;3、密封圈;4、分流部;5、混合套本体;6、凸起部;7、第一弹性套件;8、第一凹槽;9、第二凹槽;10、通孔;11、入口端;12、出口端;13、第一螺纹;14、壳体;15、接头体;16、腔体;17、第二螺纹;18、第二弹性件;19、第三弹性件;20、配流盘;21、第一内孔;22、第二内孔;23、第三螺纹;25、速凝剂泵;26、介质桶;27、不锈钢安全阀;28、悬挂架;29、支架;30、喷头;31、连接管;32、卡箍;33、气体压缩装置;34、速凝剂软管。

具体实施方式

61.下面结合附图1至14,对本公开作详细的说明。

62.为了使本公开的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本公开进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本公开,并不用于限定本公开。

63.本公开具体提供一种混合装置,如图1至14所示,该装置主要用于将速凝剂、压缩空气与混凝土混合,使混合后的混凝土喷射到物体表面后能迅速凝结,具体包括混合器1和设置在混合器1上的分配器2;

64.混合器1外部套设有合金结构钢材质的混合套本体5,该混合套本体5两端分别设置有凸起部6,并且混合套本体5外部包裹有第一弹性套件7,第一弹性套件7与凸起部6之间存在空隙形成第一凹槽8用于放置卡箍32,第一弹性套件7上设置有放置密封圈3的第二凹槽9,使得分配器2密封设置在混合器1上;

65.混合器1设置有分流部4,分流部4设置在分配器2和混合套本体5的连接部分,混合介质通过分流部4可以进入混合器1。

66.混合套本体5的材质具体可以为38crsi、42crmo、16crmn、20crmnmo、27simn,优选27simn,27simn在经热处理调质后状获得高韧性和耐磨性,抵抗混凝土的冲刷性能好,38crsi比40cr的淬透性好,低温冲击韧性较高,经热处理调质后状获得高韧性和耐磨性,用于抵抗混凝土的冲刷;42crmo调质后有较高的疲劳极限和抗多次冲击能力,低温冲击韧性良好,调制处理后,将混合套本体5表面进行在淬火,用于提高其表面硬度,用于抵抗混凝土的冲刷;16crmn有较高的淬透性和良好的切削性,混合套本体5的尺寸容易保证,特别是在加工分流部4时,容易加工并且不损伤刀具,同样能获得满意的表面硬度和耐磨性,用于抵抗混凝土的冲刷;20crmnmo渗碳淬火后具有较高的抗弯强度和耐磨性,有良好的低温冲击韧性,作为混合套本体5的材料用于抵抗混凝土的冲刷。

67.进一步的,本公开可以基于上述混合装置提供一种实施例,如图2所示,详细描述如下:

68.其中,分流部4包括第一螺纹13和多个通孔10,第一螺纹13设置在第一弹性套件7外部,通孔10的入口端11设置在第一螺纹13底部,出口端12设置在混合器1内表面,通孔10贯通混合器1、混合套本体5和混合器1,第一螺纹13底部为半圆形牙形,第一螺纹13的最高处分别与第一弹性套件7接触密封时,螺纹的最高处与第一弹性套件7变为线接触,密封效果更好;

69.通孔10的中心轴线与混合器1的中心轴线相交并且形成夹角β,夹角β的范围为30

°

至45

°

,此时混合介质从通孔10中喷出恰好射流至混合器1的中心轴线处,与沿混合器1中心轴线方向流动的混凝土充分混合。

70.在30

°

至45

°

范围内的夹角β有利于将混合介质射流到混合器1内的中心轴线处与混凝土混合,夹角β决定了通孔10出口端12的圆度大小使得出口端12呈椭圆形,不易堵塞;而β角大于45

°

时,出口端12也就过大,使得混合介质气压降低,且不能保证混合介质的汇集,影响二次混合效果,同时不便于加工。

71.更进一步的,本公开还可以基于前述混合装置提供一种实施例,如图3所示,详细描述如下:

72.其中,分配器2包括壳体14和两个设置在壳体14上的接头体15,接头体15在壳体14上中心对称设置且与壳体14连通,接头体15与壳体14连通部分的腔体16基本呈椭圆形,椭圆形腔体16的面积大于接头体15入口端11面的面积,使得混合介质不会堵塞;

73.接头体15的中心轴线与水平面相交形成夹角α,夹角α的范围为2

°

至3

°

,避免混合介质垂直喷射到混合器1内,对混合器1造成磨损,且有利于混合介质的流入;

74.接头体15端部设置有用于连接管31路的第二螺纹17,接头体15内壁设置有第二弹性件18,壳体14内壁设置有与第二弹性件18连通的第三弹性件19。

75.分配器2与混合器1密封连接,主要是通过密封圈3与分配器2内的弹性件接触密封,因此在混合器1与分配器2之间会形成一个内腔,该内腔是密闭空间恰好用于设置分流部4,分配器2内的混合介质分别从接头体15内经椭圆形腔体16流入分流部4,再从分流部4进入混合器1内部与混凝土进行二次混合。弹性件材质均为聚氨酯,耐速凝剂腐蚀,还能避免磨损。

76.更进一步的,本公开还可以基于前述混合装置提供一种实施例,如图4至8所示,详细描述如下:

77.其中,该混合装置还包括设置在分配器2外部的配流盘20,配流盘20可以使压缩空气和速凝剂混合形成混合介质,配流盘20内部设置有第一内孔21和第二内孔22,第一内孔21设置在配流盘20的旋转轴线上,并且沿配流盘20的旋转轴线向配流盘20内部延伸;

78.第二内孔22设置在配流盘20的侧壁向配流盘20中心点延伸,并且第二内孔22与第一内孔21在配流盘20中心点汇集,第二内孔22为三个均不在配流盘20的侧壁,第二内孔22端部设置有连接管31路的第三螺纹23;

79.压缩空气和速凝剂分别通过配流盘20侧壁的第二内孔22进入配流盘20内部,并且在第二内孔22与第一内孔21贯通处混合,形成的混合介质通过第一内孔21经分配器2输送至混合器1,混合介质与混合器1中的混凝土进行二次混合。

80.更进一步的,本公开还可以提供一种如图12至14所示的实施例,详细描述如下:

81.本实施例提供一种混凝土湿喷机,包括前述的混合装置。

82.一种混凝土湿喷机,包括车架体、动力装置和混凝土泵送系统,其中混凝土泵送系统包括泵送装置、臂体伸缩装置、速凝介质输送装置和气体压缩装置33,泵送装置通过臂体伸缩装置控制喷播混凝土的范围;

83.速凝介质输送装置包括执行驱动机构和速凝剂泵25,执行驱动机构与速凝剂泵25连接,速凝剂泵25设置有第一输入端和第一输出端;速凝介质输送装置还包括介质桶26、不锈钢安全阀27和配流盘20,速凝剂泵25的第一输入端与介质桶26连通,速凝剂泵25的第一

输出端与不锈钢安全阀27连通,配流盘20连接不锈钢安全阀27;不锈钢安全阀27和气体压缩装置33通过管路连接第二内孔22,速凝介质通过不锈钢安全阀27进入配流盘20,压缩气体通过气体压缩装置33进入配流盘20,速凝介质与压缩气体在配流盘20内混合;

84.臂体伸缩装置设置有悬挂架28,混凝土喷射装置连接在悬挂架28上,其中,混凝土喷射装置设置有支架29用于安装配流盘20,配流盘20的第一内孔21与分配器2通过速凝剂软管34连接,使混合介质可以流入分配器2内;

85.混合介质从通孔10进入混合器1内部,夹角β使得混合介质聚集在混合器1中心轴线处,通过湿喷机内的气体压缩装置33和速凝剂泵25的作用,混合介质形成一个聚集点与混凝土发生碰撞,在混合器1内部会形成一个持续发散的介质面,该介质面实现了混合介质和混凝土的二次混合,介质面在泵送装置的作用下一直向前扩散后经混凝土喷射装置中的喷头30喷出,实现了压缩空气、速凝剂与混凝土的充分高效混合,且不造成压缩空气、速凝剂的沿程压力损失,提高混合效率和质量。

86.混合套本体5两端设置的凸起环分别用于与混凝土喷射装置的喷头30和连接管31对接,对接后通过卡箍32卡接固定,第一凹槽8包覆在卡箍32内,这样湿喷机的泵送装置输送的混凝土流进连接管31后进入混合器1。

87.本技术公开了一种混合装置及使用该混合装置的混凝土湿喷机,通过设置通孔10的中心轴线与混合器1的中心轴线在一个平面内有交点,通过改变通孔10的位置使得两条旋转轴线形成的角度改变,使得通孔10不易堵塞,提高混合效率;通过设置接头体15的中心轴线与水平线在同一平面内形成夹角,通过改变接头体15的设置位置来改变夹角的角度,使得接头体15处不发生堵塞,同时避免混合介质垂直喷射至混合体,避免对混合体造成磨损。本技术提供的装置具有混合效率高、混合质量佳、输送压力损耗小等优点。

88.以上对本公开进行了详细介绍,本文中应用了具体个例对本公开的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本公开及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开原理的前提下,还可以对本公开进行若干改进和修饰,这些改进和修饰也落入本公开权利要求的保护范围内。