1.本实用新型涉及陶瓷生产设备领域,具体是一种陶瓷生产用的自动加压装置。

背景技术:

2.在生产陶瓷时,经常需要利用加压装置进行压制成型,我国多数陶瓷生产企业采用的成型工艺是等静压成型,等静压机可用于各种粉末制品在超高压状态下的成型,且制成品的各向同一性好。

3.现有的陶瓷生产用自动加压装置在,使用时安装板不便于进行拆装,使得后期不便于工人进行定期的内部检修,导致工作效率降低,同时可视门板经常进行打开闭合,可视门板在快速闭合时会与挤压机体发生撞击,影响了可视门板的使用寿命,存在一定的局限性。因此,本领域技术人员提供了一种陶瓷生产用的自动加压装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种陶瓷生产用的自动加压装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种陶瓷生产用的自动加压装置,包括加压机体,所述加压机体的一侧底部表面开设有第一面槽,所述第一面槽的内部设置有安装板,所述加压机体的另一侧顶部表面中部开设有第二面槽,所述第二面槽的内部设置有可视门板,所述可视门板的一侧表面边缘处设置有把手,所述安装板的侧边设置有安装组件,所述安装组件包括条形板和贯穿槽,所述贯穿槽对称开设于所述加压机体的侧边表面边缘处,所述条形板设置于所述贯穿槽的内部,所述条形板的一侧表面对称设置有安装柱,所述安装板的侧边对称开设有固定槽,所述安装柱与所述固定槽卡合连接,所述安装柱的顶端面对称设置有限位凸起,所述限位凸起的表面与所述固定槽的内壁挤压贴合,所述条形板的侧边中部对称开设有凹槽。

6.作为本实用新型再进一步的方案:所述第二面槽的内壁设置有功能组件,所述功能组件包括安装槽和限位头,所述安装槽对称开设于所述第二面槽的内壁一侧,所述限位头设置于所述安装槽的内部,所述限位头与所述安装槽之间设置有多个橡胶柱,所述可视门板的一侧表面对称开设有限位槽,所述限位槽的内部表面均匀设置有多个橡胶凸起,便于减少所述可视门板的碰撞损伤。

7.作为本实用新型再进一步的方案:所述条形板的横截面呈矩形,所述条形板的长度与所述贯穿槽的内壁长度相等。

8.作为本实用新型再进一步的方案:所述限位凸起的横截面呈三角形,所述限位凸起的长度为所述安装柱长度的三分之一,便于对所述安装板进行限位固定。

9.作为本实用新型再进一步的方案:所述凹槽的纵截面呈弧形,所述凹槽的开口处宽度为两厘米,便于移动所述条形板。

10.作为本实用新型再进一步的方案:所述橡胶柱的长度为所述安装槽内壁深度的三分之二。

11.作为本实用新型再进一步的方案:所述限位头的一端顶部与底部均呈倾斜状,且倾斜角度为四十五度,便于对所述可视门板进行限位固定。

12.作为本实用新型再进一步的方案:所述橡胶凸起的横截面呈三角形。

13.与现有技术相比,本实用新型的有益效果是:

14.1、通过设计的安装组件便于对安装板进行拆装,便于工人定期的对加压机体内部进行检修,提高了工人的工作效率,操作起来方便快捷;

15.2、通过设计的功能组件便于减少可视门板与加压机体的碰撞损伤,同时也使得可视门板可以闭合牢固,实用性较高。

附图说明

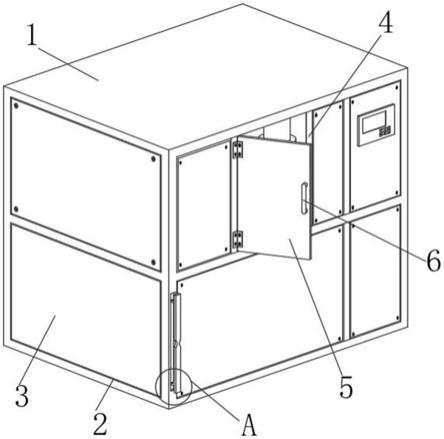

16.图1为一种陶瓷生产用的自动加压装置的立体示意图;

17.图2为图1中a区域的放大示意图;

18.图3为一种陶瓷生产用的自动加压装置中条形板与安装板的连接示意图;

19.图4为一种陶瓷生产用的自动加压装置中功能组件的安装结构示意图;

20.图5为图4中b区域的放大示意图。

21.图中:1、加压机体;2、第一面槽;3、安装板;4、第二面槽;5、可视门板;6、把手;7、安装组件;8、功能组件;71、条形板;72、贯穿槽;73、安装柱;74、限位凸起;75、固定槽;76、凹槽;81、安装槽;82、限位头;83、橡胶柱;84、限位槽;85、橡胶凸起。

具体实施方式

22.请参阅图1~图5,本实用新型实施例中,一种陶瓷生产用的自动加压装置,包括加压机体1,加压机体1的一侧底部表面开设有第一面槽2,第一面槽2的内部设置有安装板3,加压机体1的另一侧顶部表面中部开设有第二面槽4,第二面槽4的内部设置有可视门板5,可视门板5的一侧表面边缘处设置有把手6,安装板3的侧边设置有安装组件7,安装组件7包括条形板71和贯穿槽72,贯穿槽72对称开设于加压机体1的侧边表面边缘处,条形板71设置于贯穿槽72的内部,条形板71的横截面呈矩形,条形板71的长度与贯穿槽72的内壁长度相等,条形板71的一侧表面对称设置有安装柱73,安装板3的侧边对称开设有固定槽75,安装柱73与固定槽75卡合连接,安装柱73的顶端面对称设置有限位凸起74,限位凸起74的横截面呈三角形,限位凸起74的长度为安装柱73长度的三分之一,便于对安装板3进行限位固定,限位凸起74的表面与固定槽75的内壁挤压贴合,条形板71的侧边中部对称开设有凹槽76,凹槽76的纵截面呈弧形,凹槽76的开口处宽度为两厘米,便于移动条形板71。

23.在图4至图5中:第二面槽4的内壁设置有功能组件8,功能组件8包括安装槽81和限位头82,安装槽81对称开设于第二面槽4的内壁一侧,限位头82设置于安装槽81的内部,限位头82的一端顶部与底部均呈倾斜状,且倾斜角度为四十五度,便于对可视门板5进行限位固定,限位头82与安装槽81之间设置有多个橡胶柱83,橡胶柱83的长度为安装槽81内壁深度的三分之二,可视门板5的一侧表面对称开设有限位槽84,限位槽84的内部表面均匀设置有多个橡胶凸起85,橡胶凸起85的横截面呈三角形,便于减少可视门板5的碰撞损伤。

24.本实用新型的工作原理是:在前期安装安装板3时,首先将安装板3卡合至第一面槽2的内部,再将手指卡入凹槽76的内部,接着推动条形板71向贯穿槽72的内部移动,使得安装柱73的端部与固定槽75的开口处对齐,接着继续推动条形板71进行移动,使得安装柱73向固定槽75的内部移动,此时限位凸起74会与固定槽75的内壁挤压贴合,直至限位凸起74与固定槽75完全卡合,与此同时,条形板71卡合至贯穿槽72的内部,从而使得安装板3安装稳固,同时也便于对安装板3进行拆卸,便于进行检修;

25.在将生产陶瓷的原料放置在加压机体1的内部进行加压后,需要将可视门板5闭合,首先握住把手6,再推动第二面槽4向第二面槽4的内部进行旋转移动,直至可视门板5的侧边对限位头82进行挤压,使得限位头82向安装槽81的内部移动,此时橡胶柱83会受到挤压发生形变,直至橡胶柱83与限位槽84卡合连接,这时橡胶柱83会回弹,使得限位头82的端面与橡胶凸起85挤压贴合,使得可视门板5减少了碰撞损伤,同时也使得可视门板5闭合牢固。

26.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。