一种超高强混凝土夹层预制楼板组件

【技术领域】

1.本实用新型涉及预制墙板的技术领域,特别是一种超高强混凝土夹层预制楼板组件的技术领域。

背景技术:

2.随着各地规划要求的逐步严格,loft公寓的层高不断缩小,由早期的5.0米和4.8米,到后来的4.5米,再到现在的4.2米。这直接导致loft公寓夹层层高设计成为设计施工中最凸出的难点之一。为了保证用户的居住舒适度,设计师们需要将夹层板厚尽量做薄,且兼顾施工方便和使用观感。但是,常规的纯混凝土方案存在折算厚度过大,影响净高使用,需要处理清洗原墙面并且湿作业,导致现场脏乱等问题。而采用普通工字钢、花纹钢板和木地板复合的方案则存在造价高,折算厚度较大,影响净高使用,挠度大,使用感受不好等问题。

技术实现要素:

3.本实用新型的目的就是解决现有技术中的问题,提出一种超高强混凝土夹层预制楼板组件,能够将普通100mm厚的夹层板减薄至40~60mm,从而有效增加净高,扩大可利用空间,且施工难度低,施工时间短。

4.为实现上述目的,本实用新型提出了一种超高强混凝土夹层预制楼板组件,包括预制楼板,所述预制楼板包括超高强度混凝土uhpc板体和加强钢,所述超高强度混凝土uhpc板体的厚度为40~60mm,若干根所述加强钢分别固定在超高强度混凝土uhpc板体的同一侧。

5.作为优选,所述加强钢为c型钢。

6.作为优选,所述c型钢的两个自由端分别预埋在超高强度混凝土uhpc板体之中。

7.作为优选,所述加强钢沿受力方向依次平行设置且间距为0.8~1.2m。

8.作为优选,若干块所述预制楼板之间分别通过限位件相互连接。

9.作为优选,所述限位件包括限位板、支撑板、紧固件和金属弯板,所述限位板的一端预埋在位于超高强度混凝土uhpc板体端面的凹口之中而另一端端面上设有若干个半圆孔,相邻两块所述预制楼板的限位板的半圆孔拼接形成完整的第一孔体,所述支撑板的顶面紧贴预制楼板的底面且中部设有第二孔体,所述紧固件通过第一孔体和第二孔体而连接限位板和支撑板,若干个所述金属弯板的两端分别与支撑板和预制楼板相连接。

10.作为优选,所述紧固件的螺栓固定在相邻两块预制楼板之一的限位板的半圆孔。

11.作为优选,所述支撑板和预制墙板的底面分别设有第一卡槽和第二卡槽,所述金属弯板的两端分别设有卡入第一卡槽和第二卡槽之中的卡条。

12.作为优选,所述预制楼板的端面且位于凹口之上设有斜面从而形成使相邻两块预制楼板的顶端相互抵紧的凸缘。

13.作为优选,所述凹口与限位板之间设有弹性垫。

14.本实用新型的有益效果:本实用新型通过采用超高强度混凝土uhpc制备板体,利

用材料的超高力学性能,将普通100mm厚的夹层板减薄至40~60mm,从而有效增加净高,扩大可利用空间;通过在超高强度混凝土uhpc板体的一侧设置若干根c型钢作为加强钢,有效减小跨度和挠度,提高使用品质;通过采用标准化预制构件,能够在预制完成后再到现场安装,不存在现场湿作业,可大大减少施工难度并缩短施工时间,产品平整度好,板面能够直接铺砖或木地板,无需找平;通过设置支撑板和金属弯板对相邻两块预制楼板的超高强度混凝土uhpc板体进行初步固定,能够利用金属弯板的微微变形适应板体的热胀冷缩,从而避免板体的拼缝处起翘;通过在超高强度混凝土uhpc板体之中预埋限位板并拼接形成完整的第一孔体,再利用紧固件连接限位板和支撑板,从而对超高强度混凝土uhpc板体进行二次固定,增大板体间连接的稳定性;通过在凹口内设置弹性垫,为限位板提供一定的形变空间,进一步避免板体的拼缝处起翘。

15.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

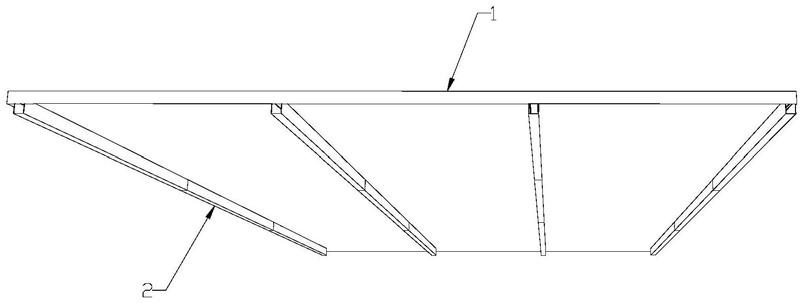

16.图1是本实用新型一种超高强混凝土夹层预制楼板组件的预制楼板的立体结构示意图;

17.图2是本实用新型一种超高强混凝土夹层预制楼板组件的预制楼板的主视图;

18.图3是本实用新型一种超高强混凝土夹层预制楼板组件的预制楼板的连接示意图;

19.图4是本实用新型一种超高强混凝土夹层预制楼板组件的预制楼板的端面结构示意图;

20.图5是本实用新型一种超高强混凝土夹层预制楼板组件的限位件的爆炸示意图;

21.图6是本实用新型一种超高强混凝土夹层预制楼板组件的限位板的俯视图。

22.图中:1-超高强度混凝土uhpc板体、11-凹口、12-第二卡槽、13-斜面、14-凸缘、2-加强钢、3-限位件、31-限位板、311-半圆孔、32-支撑板、321-第一卡槽、33-紧固件、34-金属弯板、341-卡条、35-弹性垫。

【具体实施方式】

23.参阅图1至图6,本实用新型一种超高强混凝土夹层预制楼板组件,包括预制楼板,所述预制楼板包括超高强度混凝土uhpc板体1和加强钢2,所述超高强度混凝土uhpc板体1的厚度为50mm,若干根所述加强钢2分别固定在超高强度混凝土uhpc板体1的同一侧。

24.所述加强钢2为c型钢。

25.所述c型钢的两个自由端分别预埋在超高强度混凝土uhpc板体1之中。

26.所述加强钢2沿受力方向依次平行设置且间距为1m。

27.若干块所述预制楼板之间分别通过限位件3相互连接。

28.所述限位件3包括限位板31、支撑板32、紧固件33和金属弯板34,所述限位板31的一端预埋在位于超高强度混凝土uhpc板体1端面的凹口之中而另一端端面上设有若干个半圆孔311,相邻两块所述预制楼板的限位板31的半圆孔311拼接形成完整的第一孔体,所述支撑板32的顶面紧贴预制楼板的底面且中部设有第二孔体,所述紧固件33通过第一孔体和第二孔体而连接限位板31和支撑板32,若干个所述金属弯板34的两端分别与支撑板32和预

制楼板相连接。

29.所述紧固件33的螺栓固定在相邻两块预制楼板之一的限位板31的半圆孔311。

30.所述支撑板32和预制墙板的底面分别设有第一卡槽321和第二卡槽12,所述金属弯板34的两端分别设有卡入第一卡槽321和第二卡槽12之中的卡条341。

31.所述预制楼板的端面且位于凹口11之上设有斜面13从而形成使相邻两块预制楼板的顶端相互抵紧的凸缘14。

32.所述凹口与限位板31之间设有弹性垫35。

33.本实用新型工作过程:

34.直接将预制楼板进行搭建使用即可。若需要将若干块预制楼板相互拼接放大,则先将相邻两块预制楼板的超高强度混凝土uhpc板体1相互拼接,直至其凸缘14相互抵紧。此时,相邻两块预制楼板的超高强度混凝土uhpc板体1上所安装的限位板31亦相互靠近,使得半圆孔311拼接形成完整的第一孔体,且限位件3的螺栓位于第一孔体内。接着,将螺栓穿过支撑板32的第二孔体,再与螺母相螺纹连接,并使支撑板32的顶面与超高强度混凝土uhpc板体1的底面相贴合。随后,将金属弯板34两端的卡条341分别卡入支撑板32的第一卡槽321和超高强度混凝土uhpc板体1的第二卡槽12之中。

35.本实用新型通过采用超高强度混凝土uhpc制备板体,利用材料的超高力学性能,将普通100mm厚的夹层板减薄至40~60mm,从而有效增加净高,扩大可利用空间;通过在超高强度混凝土uhpc板体的一侧设置若干根c型钢作为加强钢,有效减小跨度和挠度,提高使用品质;通过采用标准化预制构件,能够在预制完成后再到现场安装,不存在现场湿作业,可大大减少施工难度并缩短施工时间,产品平整度好,板面能够直接铺砖或木地板,无需找平;通过设置支撑板和金属弯板对相邻两块预制楼板的超高强度混凝土uhpc板体进行初步固定,能够利用金属弯板的微微变形适应板体的热胀冷缩,从而避免板体的拼缝处起翘;通过在超高强度混凝土uhpc板体之中预埋限位板并拼接形成完整的第一孔体,再利用紧固件连接限位板和支撑板,从而对超高强度混凝土uhpc板体进行二次固定,增大板体间连接的稳定性;通过在凹口内设置弹性垫,为限位板提供一定的形变空间,进一步避免板体的拼缝处起翘。

36.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。