1.本实用新型涉及架设烟囱体的方法技术领域,特别是涉及一种用于多管烟囱的钢内筒安装的安全施工平台系统。

背景技术:

2.烟囱是典型的细长建筑,其防风抗震都因自身的细长而不易达成,因而多管烟囱应运而生,其在一个混凝土外壳内设置了多个用于排烟的钢内筒,整个烟囱的长细比大大降低,且几个烟囱集中在一起后,烟囱排出烟气所含热量增大,烟气的热浮力大增,烟气上升高度相应增加,从而可提高烟囱的有效高度,增强烟气扩散效果,减少近地面大气污染。

3.对于烟囱钢内筒的安装,目前比较好的方法为液压提升倒装法,也即先施工混凝土外壳,然后在混凝土外壳顶部设置液压提升装置,将钢内筒吊起来,逐个在底部焊接钢内筒单元(形状类似于井管),直到完成整个钢内筒的焊接。

4.但现有的液压提升倒装法,在应用过程中存在一些问题,其一为吊装过程比较混乱,钢内筒在安装时,除了液压提升装置对钢内筒整体的提升之外,还有钢内筒单元的吊装,保温材料的吊装等,这些吊装过程适合的起重机各有不同,且合适的吊装位置也各有不同,目前的施工过程中,这些吊装过程管理混乱,很容易造成磕碰等安全事故,对于多管烟囱而言这种状况更为严重;其二为钢内筒单元不易对正,在安装时需要反复调整。

技术实现要素:

5.本实用新型提供一种用于多管烟囱的钢内筒安装的安全施工平台系统。

6.解决的技术问题是:现有的多管烟囱,在安装钢内筒时,吊装过程混乱,且钢内筒单元不易对正。

7.为解决上述技术问题,本实用新型采用如下技术方案:一种用于多管烟囱的钢内筒安装的安全施工平台系统,用于带有多个竖向悬挂承重钢内筒的烟囱的液压提升倒装施工,包括用于悬挂钢内筒的悬挂平台、以及用于防止钢内筒晃动的止晃平台;每个钢内筒带有多个沿钢内筒高度方向间隔设置的悬挂平台、以及多个沿钢内筒高度方向间隔设置的止晃平台,且最高处的止晃平台高于最高处的悬挂平台设置;

8.最高处的止晃平台上、以及最低处的悬挂平台上分别设置有起重机,最高处的止晃平台上设置有多个液压提升装置,所述液压提升装置通过拉索与待安装的钢内筒连接;

9.所述安全施工平台系统还包括自待安装的钢内筒底部沿烟囱外壳底部的施工洞口通向钢内筒单元的存储场所的运输轨道,以及设置在运输轨道上、用于运输钢内筒单元的轨道小车。

10.进一步,所述钢内筒底部还设置有用于进行钢内筒单元对正及连接的落地脚手架。

11.进一步,最高处的止晃平台上设置的起重机为卷扬机,最低处的悬挂平台上设置的起重机为手动葫芦,所述安全施工平台系统还包括贴靠烟囱外壳内壁设置、用于施工人

员上下的施工吊篮。

12.进一步,所述液压提升装置的拉索下端通过锚固在待安装的钢内筒外侧面的吊耳与钢内筒连接,所述吊耳包括设置在钢内筒标高顶部位置的一层吊耳、以及设置在钢内筒标高中部位置的二层吊耳,每层吊耳沿钢内筒周向间隔设置。

13.进一步,所述安全施工平台系统还包括用于在更换吊点时垫在钢内筒下的缓冲结构。

14.进一步,所述拉索为钢绞线,每个所述液压提升装置通过上下两个夹具与拉索连接。

15.进一步,所述吊耳位置的钢内筒上箍设有加劲肋。

16.进一步,各液压提升装置的液压油路并联设置。

17.进一步,所述钢内筒单元竖直摆放在轨道小车上,待安装的钢内筒的中轴线落在所述运输轨道的轨道中线上。

18.本实用新型一种用于多管烟囱的钢内筒安装的安全施工平台系统与现有技术相比,具有如下有益效果:

19.本实用新型中,通过在多个不同的平台上设置不同的起重器械,各平台上的起重器械各司其职,确保了吊装过程井然有序,不易发生磕碰,且提升了效率;

20.本实用新型中,通过运输轨道将竖放的钢内筒单元运输到起吊位置,不仅提升了运输效率,而且还能使得钢内筒单元精确到达起吊位置,降低对正的难度;

21.本实用新型中,液压提升装置通过上下两个夹具来与拉索连接,一旦钢内筒倾斜,两个夹具便卡住拉索而中断提升过程,从而确保钢内筒的提升稳定。

附图说明

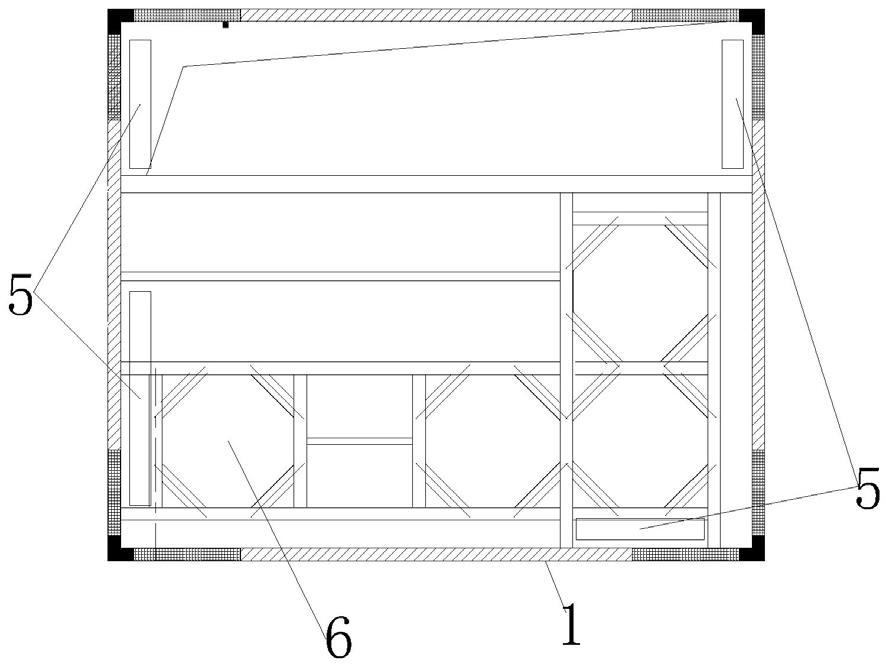

22.图1是本实用新型一种用于多管烟囱的钢内筒安装的安全施工平台系统的结构示意图;

23.图2是烟囱的俯视图;

24.其中,1-烟囱外壳,21-悬挂平台,22-止晃平台,3-运输轨道,4-液压提升装置,5-施工吊篮,6-钢内筒安装洞。

具体实施方式

25.如图1-2所示,一种用于多管烟囱的钢内筒安装的安全施工平台系统,用于带有多个竖向悬挂承重钢内筒的烟囱的液压提升倒装施工,包括用于悬挂钢内筒的悬挂平台21、以及用于防止钢内筒晃动的止晃平台22;每个钢内筒带有多个沿钢内筒高度方向间隔设置的悬挂平台21、以及多个沿钢内筒高度方向间隔设置的止晃平台22,且最高处的止晃平台22高于最高处的悬挂平台21设置。

26.本实施例中,设置多个施工平台,本实施例中的烟囱带有四个钢内筒,因而所有平台上都开有四个钢内筒安装洞6。

27.其中,24m/105m层为悬挂平台21,42m/72m/125m层为止晃平台22,各平台在施工中作用如下:

28.24米悬挂平台21:起吊钢内筒单元,安装保温层;

29.105米悬挂平台21:安装液压提升装置4,用于钢内筒的提升;

30.72米止晃平台22:焊接二层吊耳,以更换提升的吊点;

31.125米止晃平台22:用于起吊其它平台安装所用的材料;

32.其余平台各有用途但与本实用新型无关,不再赘述。

33.最高处的止晃平台22上、以及最低处的悬挂平台21上分别设置有起重机,最高处的止晃平台22上设置有多个液压提升装置4,液压提升装置4通过拉索与待安装的钢内筒连接。本实施例中,每根拉索由两根钢绞线组成。

34.这里的起重机以及液压提升装置4都安装在所在的平台的钢梁上。

35.安全施工平台系统还包括自待安装的钢内筒底部沿烟囱外壳1底部的施工洞口通向钢内筒单元的存储场所的运输轨道3,以及设置在运输轨道3上、用于运输钢内筒单元的轨道小车。

36.这里的运输轨道3在施工前要调整好位置,确保轨道小车刚好能到达待安装的钢内筒的正下方。

37.钢内筒底部还设置有用于进行钢内筒单元对正及连接的落地脚手架。这里的落地脚手架还用于辅助钢内筒底部的保温层安装。

38.最高处的止晃平台22上设置的起重机为卷扬机,以大量起吊包括钢梁在内的大宗物料;最低处的悬挂平台21上设置的起重机为手动葫芦,以对钢内筒单元进行精确的姿态调整,从而完成对正工作,除此之外,还用来起吊各种保温层构件。

39.本实施例中,卷扬机的电机及配重等构件设置在地面上,设置在最高处的止晃平台22上的为卷扬机的导向轮,卷扬机的吊索向上绕过导向轮后向下延伸并通过吊钩勾挂在待吊装的构件上。

40.安全施工平台系统还包括贴靠烟囱外壳1内壁设置、用于施工人员上下的施工吊篮5。

41.液压提升装置4的拉索下端通过锚固在待安装的钢内筒外侧面的吊耳与钢内筒连接,吊耳包括设置在钢内筒标高顶部位置的一层吊耳、以及设置在钢内筒标高中部位置的二层吊耳,每层吊耳沿钢内筒周向间隔设置。吊耳位置的钢内筒上箍设有加劲肋,以防止拉坏钢内筒。

42.本实施例中,每层包含四个吊耳,相应地,有四个液压提升装置4。

43.本实施例中,钢内筒利用一层吊耳完成75米吊装后,使用液压提升装置4“带负荷下降”工况将钢内筒缓缓落到地面,焊接二层吊耳,将吊点转移安装到二层吊耳上。注意钢内筒下要垫缓冲结构,以在钢内筒落地后避免损坏。

44.每个液压提升装置4通过上下两个夹具与拉索连接。这样在钢内筒歪了后,拉索便被卡住而无法拉动,从而确保安全。

45.各液压提升装置4的液压油路并联设置,以确保各液压提升装置4同时提升。

46.钢内筒单元竖直摆放在轨道小车上,待安装的钢内筒的中轴线落在运输轨道3的轨道中线上。这样可在运输到位后直接起吊。

47.一种用于多管烟囱的钢内筒安装的安全施工平台系统的使用方法,包括以下步骤:

48.步骤一:用塔吊搭建最高处的止晃平台22,然后在该止晃平台22安装卷扬机;

49.步骤二:在卷扬机的辅助下,完成其余各平台的安装;

50.步骤三:安装液压提升设备、手动葫芦、及运输轨道3;

51.步骤四:安装一层吊耳,开始提升安装钢内筒;

52.步骤五:钢内筒利用一层吊耳组装一半左右后,使用液压提升装置4“带负荷下降”工况将钢内筒缓缓落到地面,焊接二层吊耳,将吊点转移安装到二层吊耳上;

53.步骤六:安装完剩余的钢内筒;

54.步骤七:安装保温层等表面设备。

55.以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。