1.本实用新型属于墙体施工装置领域,具体涉及一种快速安拆弧形过梁支模装置。

背景技术:

2.当墙体上开设门窗洞口且墙体洞口大于300mm时,为了支撑洞口上部砌体所传来的各种荷载,并将这些荷载传给门窗等洞口两边的墙,常在门窗洞口上设置横梁,该梁称为过梁,其中现浇混凝土过梁属最常用的一种方式。

3.目前,现浇弧形混凝土过梁底模采用将木模板裁割为小模板组拼成弧形,配模时间较长,安装过程中弧度、弦长不易控制,质量控制难度大。模板底部需设脚手架支撑,整体安装拆时间长,导致施工效率低,不能满足工期要求。

技术实现要素:

4.本实用新型的目的在于提供一种快速安拆弧形过梁支模装置,以克服现有技术的不足。

5.为达到上述目的,本实用新型采用如下技术方案:

6.一种快速安拆弧形过梁支模装置,包括左支撑架和右支撑架,左支撑架和右支撑架均为弧形结构,左支撑架的一端和右支撑架的一端铰接,左支撑架的另一端和右支撑架的另一端通过支撑杆连接,左支撑架的另一端和右支撑架通过支撑杆支撑连接后形成拱形结构。

7.进一步的,左支撑架的一端与右支撑架的一端弧形面内侧通过合页转动连接。

8.进一步的,左支撑架的另一端和右支撑架的另一端连接的支撑杆为伸缩杆。

9.进一步的,支撑杆采用双向直螺纹套筒。

10.进一步的,左支撑架的另一端和右支撑架的另一端内侧均设有定位孔,支撑杆的两端设置于定位孔内。

11.进一步的,左支撑架的弧形内侧和右支撑架的弧形内侧均设有滑道,滑道沿圆周设置,滑道内设有定位滑块,定位滑块上设有定位孔,支撑杆的两端分别放置于定位滑块的定位孔内。

12.进一步的,左支撑架的另一端和右支撑架的另一端的弧形外侧均设有防滑结构。

13.进一步的,支撑杆的一端与左支撑架的另一端或右支撑架的另一端内侧转动连接,另一端连接有定位滑块,通过定位滑块安装于右支撑架的另一端或左支撑架的另一端滑槽内。

14.与现有技术相比,本实用新型具有以下有益的技术效果:

15.本实用新型一种快速安拆弧形过梁支模装置,包通过设置左支撑架和右支撑架,左支撑架和右支撑架均为弧形结构,左支撑架的一端和右支撑架的一端铰接,左支撑架的另一端和右支撑架的另一端通过支撑杆连接,左支撑架的另一端和右支撑架通过支撑杆支撑连接后形成拱形结构,采用左支撑架和右支撑架形成的拱形支撑结构进行支撑,结构简

单,安装方便,且结构稳定,施工过程中,根将左支撑架和右支撑架打开采用支撑杆支撑后形成稳定的支撑体,合理简化了工作流程,工作时间大幅度减少,提高了施工效率。定型化工具式模具可以减轻施工人员的劳动强度,连接构件连接方便,使用便捷,本技术结构简单,容易实现,能充分发挥安全、便捷、高效的优势。

16.进一步的,左支撑架的一端与右支撑架的一端弧形面内侧通过合页转动连接,避免了砌筑过程中浆料的泄漏,提高了砌筑效果。同时能够避免浆料对合页造成堵塞,提高了合页的使用寿命。

17.进一步的,利用滑块结构,可对左支撑架和右支撑架的支撑宽度进行微调,可适用于小范围误差墙体的支撑。

18.进一步的,左支撑架的弧形内侧和右支撑架的弧形内侧均设有滑道,滑道沿圆周设置,滑道内设有定位滑块,定位滑块上设有定位孔,支撑杆的两端分别放置于定位滑块的定位孔内。

19.进一步的,左支撑架的另一端和右支撑架的另一端的弧形外侧均设有防滑结构,提高左支撑架与墙体之间的摩擦系数。

附图说明

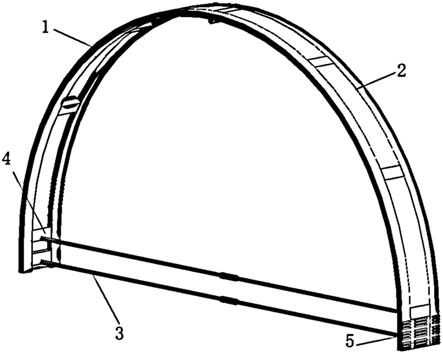

20.图1是本实用新型实施例中结构示意图。

21.图2是本实用新型实施例中结构主视图。

22.图3是本实用新型实施例中施工示意图。

23.其中,1、左支撑架;2、右支撑架;3、支撑杆;4、定位滑块;5、防滑结构。

具体实施方式

24.下面结合附图对本实用新型做进一步详细描述:

25.如图1、图2所示,一种快速安拆弧形过梁支模装置,包括左支撑架1和右支撑架2,左支撑架1和右支撑架2均为弧形结构,左支撑架1的一端和右支撑架2的一端铰接,左支撑架1的另一端和右支撑架2的另一端通过支撑杆3连接,左支撑架1的另一端和右支撑架2通过支撑杆3支撑连接后形成拱形结构,采用左支撑架1和右支撑架2形成的拱形支撑结构进行支撑,结构简单,安装方便,且结构稳定,施工过程中,根据墙体洞口尺寸选择合适的规格,将左支撑架1和右支撑架2打开采用支撑杆支撑后形成稳定的支撑体,合理简化了工作流程,工作时间大幅度减少,提高了施工效率。定型化工具式模具可以减轻施工人员的劳动强度,连接构件连接方便,使用便捷,本技术结构简单,容易实现,能充分发挥安全、便捷、高效的优势。

26.如图1所示,左支撑架1的一端与右支撑架2的一端弧形面内侧通过合页4转动连接,采用内侧合页结构设计,左支撑架1与右支撑架2通过合页支撑打开状态时,左支撑架1与右支撑架2弧形面外侧为一个完整弧形面,避免了砌筑过程中浆料的泄漏,提高了砌筑效果。同时能够避免浆料对合页造成堵塞,提高了合页的使用寿命。或者采用转动轴转动连接,结构简单,连接稳定。

27.左支撑架1的另一端和右支撑架2的另一端连接的支撑杆3为伸缩杆。

28.具体的,支撑杆3采用双向直螺纹套筒,左支撑架1的另一端和右支撑架2的另一端

内侧均设有定位孔,支撑杆3的两端设置于定位孔内。

29.如图1所示,左支撑架1的弧形内侧和右支撑架2的弧形内侧均设有滑道,滑道沿圆周设置,滑道内设有能够沿滑道滑动的定位滑块4,定位滑块上设有定位孔,支撑杆3的两端分别放置于定位滑块的定位孔内,利用滑块结构,可对左支撑架1和右支撑架2的支撑宽度进行微调,可适用于小范围误差墙体的支撑。

30.左支撑架1的另一端和右支撑架2的另一端的弧形外侧均设有防滑结构5,提高左支撑架1和右支撑架2与墙体之间的摩擦力,提高支撑力;防滑结构5采用防滑槽或者防滑垫,用于提高左支撑架与墙体之间的摩擦系数。

31.具体的,支撑杆3的一端与左支撑架1的另一端或右支撑架2的另一端内侧转动连接,另一端连接有定位滑块4,通过定位滑块4安装于右支撑架2的另一端或左支撑架1的另一端滑槽内,然后调整支撑杆3的长度实现支撑作用,结构简单,避免支撑杆零件单独放置,造成零件的丢失。

32.如图3所示,使用过程中,根据墙体开口尺寸,选择合适规格的左支撑架1和右支撑架2,将左支撑架1和右支撑架2放置于墙体开口处,两侧撑开,使左支撑架1和右支撑架2另一端的两侧抵住墙体开口两侧,然后通过支撑杆3,将左支撑架1和右支撑架2支撑紧贴墙体开口,实现过梁支模固定安装,即可实现过梁砌筑工作,砌筑完成后,旋转调松支撑杆3,然后将左支撑架1和右支撑架2转动脱离过梁墙体,避免了过梁支模拆卸过程中与墙体之间的硬摩擦,便于拆卸。

33.实施例:

34.利用cad、revit软件绘制出弧形底模尺寸放样图。

35.根据放样图获取所需物资,对进场物资进行验收。

36.将2个直径1800mm弧形方管及10个90mm长焊接方管进行焊接形成弧形骨架,并进行误差检查。

37.在骨架最顶部安装1.5寸

×

2寸的金属合页2个,实现模具可折叠。

38.使用手枪钻将2827mm

×

170mm

×

1mm镀锌铁皮与焊接好的骨架进行连接,行成底弧面。

39.在底部两端各焊接2根ф12,长度为885mm的钢筋,通过调节双向直螺纹套筒,实现底部支撑可调节,可便于拆模。