1.本实用新型属于混凝土检测试验用混凝土成型模具技术领域,具体涉及一种混凝土三点弯曲试验用试块浇筑模具。

背景技术:

2.目前,通过在混凝土掺加玄武岩纤维来提高混凝土耐高温性能并提高混凝土的抗裂系数成为众多学者越来越关注的研究领域之一,测量玄武岩纤维混凝土抗断裂性能,并将其更为准确的用于实际工程中,具有重要的现实意义。

3.现有技术中,科研工作者常采用三点弯曲法对设有预制裂纹的玄武岩纤维混凝土试块进行抗断裂性能试验,在制作试块时,预制裂纹的制作多为在浇筑混凝土试块时直接插入预制裂纹板形成,但在混凝土的振捣过程中,预制裂纹板位置会不可避免的上移或者左右偏移,使得试块上的预制裂纹不符合预期,位置不够精准,用这种试块进行试验会导致较大的试验误差;并且在拔除预制裂纹板的过程中,比较困难,且用力不均时可能造成预制裂纹周边混凝土掉落。

4.综上所述,现有技术中存在如下问题:预制裂纹位置不够精准,拔除预制裂纹板困难且容易造成预制裂纹受损,适用于混凝土检测试验用混凝土成型模具技术领域。

技术实现要素:

5.本实用新型提供一种混凝土三点弯曲试验用试块浇筑模具,用于解决现有技术中存在的预制裂纹位置不够精准,拔除预制裂纹板困难且容易造成预制裂纹受损的问题。

6.为实现上述目的,本实用新型所采用的技术方案如下:

7.一种混凝土三点弯曲试验用试块浇筑模具,其特征在于:包括试块成型部和预制裂纹部,试块成型部包括底板、前侧壁、后侧壁、左挡板和右挡板,底板、前侧壁、后侧壁、左挡板和右挡板相互拼装而成浇筑腔体;预制裂纹部包括定位槽板和t型预制裂纹板,所述定位槽板为与试块成型部的浇筑腔体适配的中空框架结构,定位槽板的四周下表面设有与试块成型部上端面适配的凹槽,定位槽板扣合于前侧壁、后侧壁、左挡板和右挡板的上端面;t型预制裂纹板搭设于定位槽板中部,t型预制裂纹板的两端通过连接件c与定位槽板连接固定,t型预制裂纹板两端还设有高度调整装置。

8.进一步的,所述t型预制裂纹板包括固定板和钢片,钢片垂直设置于固定板的下表面中部,钢片宽度与试块成型部浇筑腔体宽度相适配,固定板与钢片一体成型;固定板搭设于定位槽板的中部,钢片置于前侧壁与后侧壁之间、且垂直于前侧壁及后侧壁。

9.进一步的,所述高度调整装置包括两个高度调整螺栓,固定板两端与前侧壁和后侧壁相对应位置处设有与高度调整螺栓适配的螺纹孔。

10.进一步的,所述连接件c包括两个连接螺栓,固定板的两端和定位槽板的两侧设有与连接螺栓相适配的通孔,两连接螺栓位于两高度调整螺栓外侧。

11.进一步的,所述前侧壁和后侧壁的内表面均设有沿其高度方向的梯形槽,左挡板

和右挡板的两侧边均设有与前侧壁和后侧壁的内表面的梯形槽适配的梯形翼缘。

12.进一步的,所述底板的上表面设有沿其长度方向的梯形槽,所述前侧壁和后侧壁的底边还设有与底板的上表面的梯形槽适配的梯形翼缘。

13.进一步的,所述底板的上表面还设有沿其宽度方向的凹槽,凹槽的宽度与左挡板和右挡板的厚度相适配。

14.进一步的,所述前侧壁和后侧壁通过固定器a锁紧固定,定位槽板和底板通过固定器b锁紧固定。

15.进一步的,所述固定器a包括若干个螺纹连接杆a,所述固定器b包括若干个螺纹连接杆b,每个螺纹连接杆a穿过前侧壁和后侧壁通过锁紧件a锁紧固定,每个螺纹连接杆b一端与底座连接固定、另一端贯穿固定板通过锁紧件b锁紧固定。

16.进一步的,所述前侧壁和后侧壁设有与螺纹连接杆a适配的通孔,所述定位槽板和底板设有与螺纹连接杆b适配的通孔。

17.本实用新型由于采用了上述的结构,其与现有技术相比,所取得的技术进步在于:将板,底板、前侧壁、后侧壁、左挡板和右挡板相互拼装形成浇筑腔体;将定位槽板扣合于前侧壁、后侧壁、左挡板和右挡板的上端面,t型预制裂纹板搭设于定位槽板中部,t型预制裂纹板的两端通过连接件c与定位槽板连接固定,t型预制裂纹板两端设置高度调整装置;混凝土浇筑前,将底板、前侧壁、后侧壁、左挡板和右挡板拼装形成浇筑腔体,然后将定位槽板扣合于试块成型部上面,再将t型预制裂纹板通过高度调整装置调整至预制裂纹所需的高度,之后通过连接件c将t型预制裂纹板与定位槽板锁紧固定,从而使t型预制裂纹板与试块成型部的位置相对固定,再进行混凝土浇筑,通过振动台振捣充实后放入养护室养护,由于t型预制裂纹板与试块成型部的位置是相对固定的,所以t型预制裂纹板不会随着混凝土的浇筑或者混凝土的振捣而移动;等到12小时后进行t型预制裂纹板移出,首先松开连接t型预制裂纹板与定位槽板的锁紧件c,然后通过高度调整装置使t型预制裂纹板缓慢上移,此时t型预制裂纹板受力均匀,逐渐移出,不会使试块的预制裂纹在试t型预制裂纹板移除的过程中受损伤;经过养护24小时后,将试块成型部拆除,取出试块,在养护室养护28天,用以后续试验的进行;

18.综上所述,本实用新型具有预制裂纹精度高、拔除t型预制裂纹板方便而不易造成预制裂纹受损的优点,适用于混凝土检测试验用混凝土成型模具技术领域。

附图说明

19.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

20.在附图中:

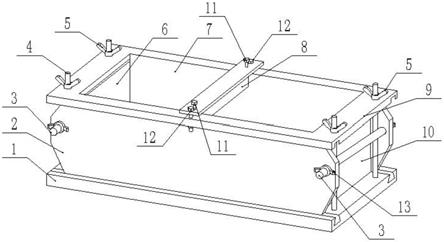

21.图1为本实用新型实施例的结构示意图;

22.图2为本实用新型实施例底板的结构示意图;

23.图3为本实用新型实施例前侧壁的结构示意图;

24.图4为本实用新型实施例左挡板的结构示意图;

25.图5为本实用新型实施例t型预制裂纹板的结构示意图;

26.图6为本实用新型实施例定位槽板的立体图;

27.图7为本实用新型实施例定位槽板的俯视图;

28.标注部件:1-底板,2-前侧壁,3-螺纹连接杆a,4-螺纹连接杆b,5-锁紧件b,6-左挡板,7-后侧壁,8-t型预制裂纹板,81-固定板,82-钢片,9-定位槽板,10-右挡板,11-高度调整螺栓,12-连接件c,13-锁紧件a。

具体实施方式

29.以下结合附图对本实用新型的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

30.本实用新型公开了一种混凝土三点弯曲试验用试块浇筑模具,如图1所示,包括试块成型部和预制裂纹部,试块成型部包括底板1、前侧壁2、后侧壁7、左挡板6和右挡板10,底板1、前侧壁2、后侧壁7、左挡板6和右挡板10相互拼装而成浇筑腔体;预制裂纹部包括定位槽板9和t型预制裂纹板8,定位槽板9为与试块成型部的浇筑腔体适配的中空框架结构,定位槽板9的四周下表面设有与试块成型部上端面适配的凹槽,定位槽板9扣合于前侧壁2、后侧壁7、左挡板6和右挡板10的上端面;t型预制裂纹板8搭设于定位槽板9中部,t型预制裂纹板8的两端通过连接件c12与定位槽板9连接固定,t型预制裂纹板8两端还设有高度调整装置;前侧壁2和后侧壁7通过固定器a锁紧固定,定位槽板9和底板1通过固定器b锁紧固定;前侧壁2和后侧壁7设有与固定器a适配的通孔,定位槽板9和底板1设有与固定器b适配的通孔;固定器a包括若干个螺纹连接杆a3,固定器b包括若干个螺纹连接杆b4,每个螺纹连接杆a3穿过前侧壁2和后侧壁7通过锁紧件a13锁紧固定,每个螺纹连接杆b4一端与底座连接固定、另一端贯穿固定板81通过锁紧件b5锁紧固定。锁紧件a13和锁紧件b5为不同位置的相通规格的蝶形螺母,拆卸时操作方便,连接件c12采用普通螺栓和普通螺母,定位槽板9、前侧壁2、后侧壁7、左挡板6、右挡板10和底板1材质可选用pvc塑料、木板或者金属板,具体的,本实施例采用金属板,以保证试块形状的规整。

31.本实用新型有益效果在于:将底板1、前侧壁2、后侧壁7、左挡板6和右挡板10,底板1、前侧壁2、后侧壁7、左挡板6和右挡板10相互拼装形成浇筑腔体;定位槽板9扣合于前侧壁2、后侧壁7、左挡板6和右挡板10的上端面,使位于底板1上面的定位槽板9、前侧壁2、后侧壁7、左挡板6和右挡板10的相对位置得以限定,螺纹连接杆a3穿过前侧壁2和后侧壁7通过锁紧件a13锁紧固定,螺纹连接杆b4一端与底板1螺纹连接,另一端通过锁紧件b5与定位槽板9固定连接,使定位槽板9、前侧壁2、后侧壁7、左挡板6、右挡板10和底板1成为一个稳定的整体,t型预制裂纹板8搭设于定位槽板9中部,t型预制裂纹板8的两端通过连接件c12与定位槽板9连接固定,通过高度调整装置,可以实现t型预制裂纹板8的高度调整,适应不同的预制裂纹深度,且便于t型预制裂纹板8的移出,使t型预制裂纹板8移除过程中受力均匀,不易损伤试块的预制裂纹;混凝土浇筑前,将底板1、前侧壁2、后侧壁7、左挡板6和右挡板10拼装形成浇筑腔体,然后将定位槽板9扣合于试块成型部上面,将螺纹连接杆a3穿过前侧壁2和后侧壁7通过锁紧件a13锁紧固定,然后将螺纹连接杆b4下端穿过定位槽板9后与底板1螺纹连接固定,通过锁紧件b5锁紧固定;再将t型预制裂纹板8通过高度调整装置调整至预制裂纹所需的高度,之后通过连接件c12将t型预制裂纹板8与定位槽板9锁紧固定,从而使t型预制裂纹板8与试块成型部的位置相对固定,再进行混凝土浇筑,通过振动台振捣充实后放入养护室养护,由于t型预制裂纹板8与试块成型部的位置是相对固定的,所以t型预制裂纹板

8不会随着混凝土的浇筑或者混凝土的振捣而移动,进而保证了t型预制裂纹板8位置不会移动,保证了预制裂纹位置精确;等到12小时后进行t型预制裂纹板8移出,首先松开连接t型预制裂纹板8与定位槽板9的连接件c12,然后通过高度调整装置使t型预制裂纹板8缓慢上移,此时t型预制裂纹板8受力均匀,逐渐移出,不会使试块的预制裂纹在试t型预制裂纹板8移除的过程中受损伤。

32.作为本实用新型的一个优选的实施例,如图5所示,t型预制裂纹板8包括固定板81和钢片82,钢片82垂直设置于固定板81的下表面中部,钢片82长度与试块成型部浇筑腔体宽度相适配,固定板81与钢片82一体成型;固定板81搭设于定位槽板9的中部,钢片82置于前侧壁2与后侧壁7之间、且垂直于前侧壁2及后侧壁7;高度调整装置包括两个高度调整螺栓11,固定板81两端与前侧壁2和后侧壁7相对应位置处设有与高度调整螺栓11适配的螺纹孔;连接件c12包括两个连接螺栓,固定板81的两端和定位槽板9的两侧设有与连接螺栓相适配的通孔,两连接螺栓位于两高度调整螺栓11外侧。根据不同预制裂纹规格的需求,制备设置有不同厚度钢片82的t型预制裂纹板8;钢片82的长度与试块成型部浇筑腔体宽度适配,以便于调整t型预制裂纹板8时,钢片82在浇筑腔体内上下移动,并保证形成的精确的预制裂纹的长度,通过旋转高度调整螺栓11,可实现固定板81相对于定位槽板9的位置调整,从而实现钢片82在浇筑腔体内高度的变化,满足不同预制裂纹深度的要求;另一方面,钢片82移除时,由于高度调整螺栓11下端与定位槽板9相抵,高度调整螺栓11与固定板81螺纹连接,旋转固定板81两端的高度调整螺栓11,即可实现固定板81相对定位槽板9向上移动,钢片82随固定板81一同上移,简单方便,且钢片82移除时受力均匀,不易损伤预制裂纹部位的混凝土。

33.作为本实用新型一个优选的实施例,如图2、图3、图4所示,前侧壁2和后侧壁7内表面均设有沿其高度方向的梯形槽,左挡板6和右挡板10两侧边均设有与前侧壁2和后侧壁7内表面的梯形槽适配的梯形翼缘;底板1上表面设有沿其长度方向的梯形槽,前侧壁2和后侧壁7底边还设有与底板1的梯形槽适配的梯形翼缘;底板1的上表面还设有沿其宽度方向的凹槽,凹槽的形状与左挡板6和右挡板10的厚度相适配。前侧壁2和后侧壁7的底边为梯形翼缘结构,插入底板1的梯形槽内;左挡板6和右挡板10两侧为梯形翼缘结构,插入前侧壁2和后侧壁7内表面的的梯形槽内,同时左挡板6和右挡板10的底面插入底板1的凹槽内,使前侧壁2、后侧壁7、左挡板6、右挡板10和底板1配合更加紧密,防止混凝土浆液的泄露,便于拆装,左挡板6和右挡板10上端面设有用于拆卸的螺纹孔,拆卸时可在螺纹孔处安装吊环,以便于两侧挡板的移出。

34.本实用新型的工作原理为:

35.首先,组装模具:将前侧壁2和后侧壁7分别插入底板1的梯形槽内,然后将左挡板6和右挡板10插入前侧壁2和后侧壁7的梯形槽内,同时插入相应的底板1凹槽内,然后将定位槽板9扣合于试块成型部上面,使位于底板1上面的定位槽板9、前侧壁2、后侧壁7、左挡板6和右挡板10的相对位置得以限定,螺纹连接杆a3穿过前侧壁2和后侧壁7通过锁紧件a13锁紧固定,螺纹连接杆b4一端与底板1螺纹连接,另一端通过锁紧件b5与定位槽板9固定连接,使定位槽板9、前侧壁2、后侧壁7、左挡板6、右挡板10和底板1成为一个稳定的整体;之后将两端安装有高度调整螺栓11的所需规格的t型预制裂纹板8搭设于定位槽板9中部,然后调整高度调整螺栓11,使t型预制裂纹板8下端的钢片82处于试块成型部的浇筑腔体内所需的

高度,然后使t型预制裂纹板8两端通孔与定位槽板9两侧的通孔相对应,并通过锁紧件c锁紧将t型预制裂纹板8和定位槽板9锁紧固定。

36.然后,浇筑混凝土:将搅拌好的玄武岩纤维混凝土填充入试块成型部内,通过振动台振捣充实后然后放入养护室养护,由于t型预制裂纹板8与试块成型部的位置是相对固定的,所以t型预制裂纹板8不会随着混凝土的浇筑或者混凝土的振捣而移动,进而保证了钢片82位置不会移动,保证了预制裂纹位置精确。

37.最后,拆除模具:等到12小时后进行t型预制裂纹板8移出,首先松开连接t型预制裂纹板8与定位槽板9的连接件c12,然后通过高度调整装置使t型预制裂纹板8缓慢上移,此时t型预制裂纹板8受力均匀,逐渐移出,不会使试块的预制裂纹在试t型预制裂纹板8移除的过程中受损伤。经过养护24小时后,拆除试块成型部,先松开锁紧件b5,拆除定位槽板9,拆除两个螺纹连接杆b4,再松开锁紧件a13,拆除两个螺纹连接杆a3,在左挡板6和右挡板10上的螺纹孔上安装吊环,沿前侧壁2和后侧壁7内表面的梯形槽方向拔出左挡板6和右挡板10,之后将前侧壁2和后侧壁7沿底板1梯形槽方向推出,最后取出试块,将试块在养护室养护28天,用以后续试验的进行。

38.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型权利要求保护的范围之内。