1.本实用新型属于建筑技术领域,特别是涉及一种新型装配式混凝土柱与钢梁的螺栓连接节点。

背景技术:

2.随着城市化进程的加快,传统建筑业所带来的环境污染、资源浪费问题越来越引起人们的关注,发展绿色建筑、寻求新型建造方式成为当前建筑业发展的一个趋势。为了适应新型城镇化发展,我国 2014 年颁布了《装配式混凝土结构技术规程》。装配式混凝土柱-钢梁组合结构综合了钢结构和混凝土结构的优点,能较好适应现代结构“轻型大跨、预制装配、快速施工”的需求,实现结构受损部位的快速修复和替换,能够加快施工进度,减少建筑垃圾和扬尘污染,符合今后建筑业的发展方向。

3.通过一系列的地震灾害调查研究发现,建筑结构连接节点处的破坏是造成建筑物整体破坏至关重要的原因,构件节点连接处也是装配式框架结构较为薄弱的地方,是阻碍装配式结构发展的关键环节,因此进行装配式结构连接节点的一系列研究显得尤为重要,其中梁柱相连节点核心区的相连接问题是关系到整体建筑是否安全牢固的关键点。

4.装配式梁柱节点连接方式分为干连接和湿连接两种。现阶段装配式结构中节点连接大多采用湿连接的方式,即在节点域设置后浇段,梁柱构件拼接完成后在节点域现浇混凝土。这种连接方式式目前在装配式结构体系中应用较多,但是节点构造复杂,不利于装配化施工,节点连接整体性差,并且震后修复难度大。装配式混凝土柱-钢梁节点同时具备装配式结构和组合结构的特点,采用抗弯性能良好的钢梁,可有效减小构件尺寸,降低模板用量,可以实现结构大跨度和轻型化要求,采用混凝土柱相比钢柱有更高的抗侧刚度,降低了结构防腐和抗火的要求,具有较高的经济效益。所有梁柱组合件均可在工厂预制,节点连接时在节点域设置预埋件,现场采用高强螺栓进行连接,大幅度降低了现场湿作业工作量,提高了施工效率。 然而,混凝土柱—钢梁混合框架结构在节点处理上研发较多,相反对于装配式混凝土柱与钢梁的连接节点研发较少,未能将钢结构在干式连接上的优势充分发挥出来,因此研发一种装配式混凝土柱与钢梁的螺栓连接节点是十分有必要的。

技术实现要素:

5.为了解决上述存在的技术问题,本实用新型提供一种新型装配式混凝土柱与钢梁的螺栓连接节点,避开了湿作业造成的施工现场混乱,大大提高施工速度及施工质量,能够有效的装配式混凝土柱与钢梁的连接问题。

6.本实用新型采用的技术方案如下:

7.新型装配式混凝土柱与钢梁的螺栓连接节点,包括预制混凝土上柱、预制混凝土下柱、连接件、高强螺栓与预制h型钢梁和预埋件,所述预埋件包括上柱预埋件及下柱预埋件,所述上柱预埋件分为突出连接钢板和焊接钢板两部分,突出连接钢板垂直设置在焊接钢板的顶部且相互焊接成方形,突出连接钢板及焊接钢板均设置高强螺栓孔洞;所述下柱

预埋件包括盒形预埋件、工字型预埋件、扁钢与加劲肋,所述扁钢开设两排扁钢高强螺栓孔洞,扁钢高强螺栓孔洞横纵成排布置;所述扁钢水平焊接在盒形预埋件的两侧,扁钢底部设有两道加劲肋,加劲肋两端分别与盒形预埋件和扁钢焊接;所述工字型预埋件分为工字型预埋件上翼缘、工字型预埋件腹板及工字型预埋件下翼缘三个区域,工字型预埋件腹板位于工字型预埋件上翼缘和工字型预埋件下翼缘中线位置并与中线垂直连接,连接线两侧为工字型预埋件上翼缘和工字型预埋件下翼缘,工字型预埋件上翼缘开设一排工字型预埋件上翼缘高强螺栓孔洞,工字型预埋件上翼缘高强螺栓孔洞与扁钢高强螺栓孔洞位置相对应,在工字型预埋件腹板上开设一列工字型预埋件腹板高强螺栓孔洞;所述工字型预埋件下翼缘与扁钢顶部焊接,工字型预埋件腹板与盒形预埋件外侧焊接;连接件包括l形连接件、方形连接件,所述l形连接件分为l形连接件翼缘及l形连接件腹板两个区域,l形连接件翼缘位于l形连接件腹板端部位置且与l形连接件腹板垂直设置,方形连接件上开设有方形连接件高强螺栓孔洞,预制h型钢梁包括预制h型钢梁上翼缘、预制h型钢梁腹板和预制h型钢梁下翼缘,所述预制混凝土上柱内置预制混凝土上柱纵向钢筋及预制混凝土上柱箍筋,预制混凝土上柱所有钢筋绑扎完毕后,将上柱预埋件焊接钢板与混凝土柱纵向钢筋焊接;所述预制混凝土下柱内置预制混凝土下柱纵向钢筋及预制混凝土下柱箍筋,预制混凝土下柱所有钢筋绑扎完毕后,将盒形预埋件与预制混凝土上柱纵向钢筋焊接;预埋件全部焊接完后浇筑混凝土,所有工序均在工厂完成,预制混凝土上柱和预制混凝土下柱通过预制混凝土下柱螺栓孔洞穿过高强螺栓固定安装,l形连接件与预制混凝土柱与预制h型钢梁通过高强螺栓相连,方形连接件与工字型预埋件和预制h型钢梁通过高强螺栓相连。

8.进一步的,所述工字型预埋件上翼缘、工字型预埋件腹板在离板端1/2处分别开设一排工字型预埋件上翼缘高强螺栓孔洞及工字型预埋件腹板高强螺栓孔洞。

9.进一步的,所述突出连接钢板在离板端1/3、1/2及2/3处分别预留突出连接钢板螺栓孔洞,突出连接钢板螺栓孔洞纵横成排布置,连接钢板螺栓孔洞位置与盒形预埋件高强螺栓孔洞位置对应。

10.进一步的,所述l形连接件翼缘开设一排l形连接件翼缘高强螺栓孔洞,在l形连接件腹板开设两排l形连接件腹板高强螺栓孔洞,l形连接件腹板高强螺栓孔洞纵横成排布置,且位置与工字型预埋件上翼缘高强螺栓孔洞及预制h型钢梁翼缘高强螺栓孔洞位置相对应。

11.进一步的,所述预制h型钢梁上翼缘、预制h型钢梁下翼缘离端部扁钢长度的1/4处开设一排预制h型钢梁翼缘高强螺栓孔洞,在预制h型钢梁腹板上开设两列预制h型钢梁腹板高强螺栓孔洞,位置与方形连接件高强螺栓孔洞的位置相对应。

12.进一步的,所述预制混凝土下柱与预制h型钢梁连接侧设置预制混凝土下柱高强螺栓孔洞,预制混凝土下柱高强螺栓孔洞位置与l形连接件翼缘高强螺栓孔洞的位置相对应。

13.进一步的,所述焊接钢板上开设方形洞口,焊接钢板开设洞口的面积为突出连接钢板所形成的方形围护结构内边缘面积;突出连接钢板形成的方形围护结构为内部填充混凝土的箱型柱。

14.进一步的,所述盒形预埋件形成的方形围护结构为端部开口的中部刚容器。

15.本实用新型的优点及有益效果是:

16.本实用新型的全部工序都是预制构件的现场安装,大大缩短工地现场施工所需要的时间,能极大的提高施工速度,节约成本;连接件与预埋件的连接能有效地进行预制混凝土柱与钢梁之间力的传递,作用效果等同于现浇,进一步增强结构的整体性;盒形预埋件代替箍筋约束了核心区混凝土,提高了节点强度;连接方式实现了全螺栓连接,能够有效的解决施工污染,成本较大等问题。

附图说明

17.图1为预制混凝土柱及下柱预埋件和钢筋布置图;

18.图2为下柱预埋件和钢筋布置图;

19.图3为工字型预埋件示意图;

20.图4为下柱预埋件焊接示意图;

21.图5为上柱预埋件和钢筋布置图;

22.图6为上柱预埋件示意图;

23.图7为预制混凝土上柱及预制混凝土下柱连接示意图;

24.图8为l形连接件示意图;

25.图9为预制h型钢梁示意图;

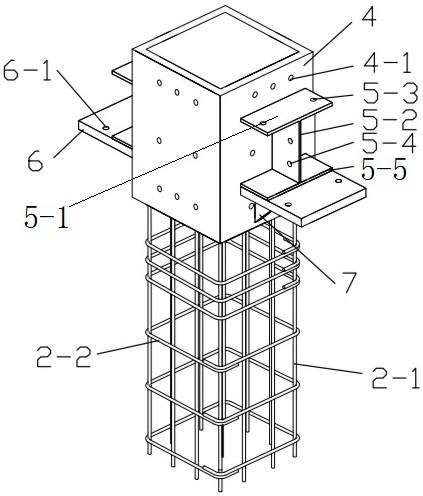

26.图10为预制混凝土柱与预制h型钢梁连接示意图;

27.图11 为预制混凝土柱与预制h型钢梁连接正视图。

28.图中:1为预制混凝土上柱;2为预制混凝土下柱;3为上柱预埋件;4为盒形预埋件;5为工字型预埋件;6为扁钢;7为加劲肋;8为l形连接件;9为方形预埋件;10为高强螺栓;11为预制h型钢梁;1-1为预制混凝土上柱纵向钢筋;1-2为预制混凝土上柱箍筋;2-1为预制混凝土下柱纵向钢筋;2-2为预制混凝土下柱箍筋;2-3为预制混凝土下柱高强螺栓孔洞;3-1为焊接钢板;3-2为突出连接钢板;3-3为高强螺栓孔洞;4-1为盒形预埋件高强螺栓孔洞;5-1为工字型预埋件上翼缘;5-2为工字型预埋件腹板;5-3为工字型预埋件上翼缘高强螺栓孔洞;5-4为工字型预埋件腹板高强螺栓孔洞;5-5为工字型预埋件下翼缘;6-1为扁钢高强螺栓孔洞;8-1为l形连接件翼缘;8-2为l形连接件腹板;8-3为l形连接件翼缘高强螺栓孔洞;8-4为l形连接件腹板高强螺栓孔洞;9-1为方形连接件高强螺栓孔洞;11-1为预制h型钢梁上翼缘;11-2为预制h型钢梁腹板;11-3为预制h型钢梁翼缘高强螺栓孔洞;11-4为预制h型钢梁腹板高强螺栓孔洞;11-5为预制h型钢梁下翼缘。

具体实施方式

29.为了进一步说明本实用新型,下面结合附图及实施例对本实用新型进行详细地描述,但不能将它们理解为对本实用新型保护范围的限定。

30.实施例:新型装配式混凝土柱与钢梁的螺栓连接节点,如图1-7所示,所述预埋件包括上柱预埋件3及下柱预埋件,所述上柱预埋件3分为突出连接钢板3-2和焊接钢板3-1两部分,突出连接钢板3-2垂直设置在焊接钢板3-1的顶部且相互焊接成方形,突出连接钢板3-2及焊接钢板3-1均设置高强螺栓孔洞3-3;所述下柱预埋件包括盒形预埋件4、工字型预埋件5、扁钢6与加劲肋7,所述扁钢6开设两排扁钢高强螺栓孔洞6-1,扁钢高强螺栓孔洞6-1横纵成排布置;所述扁钢6水平焊接在盒形预埋件4的两侧,在扁钢6底部设置两道加劲肋7,

加劲肋7两端分别与盒形预埋件2和扁钢4焊接;所述工字型连接件下翼缘5-5与扁钢6顶部焊接,工字型连接件腹板5-2与盒形预埋件2外侧焊接;所述预制混凝土上柱1按照设计规范要求内置预制混凝土上柱纵向钢筋1-1及预制混凝土上柱箍筋1-2,预制混凝土上柱1所有钢筋绑扎完毕后将焊接钢板3-1与预制混凝土上柱纵向钢筋1-1焊接;所述预制混凝土下柱2按照设计规范要求内置预制混凝土下柱纵向钢筋2-1及预制混凝土下柱箍筋2-2,预制混凝土下柱2所有钢筋绑扎完毕后将盒形预埋件4与预制混凝土上柱纵向钢筋1-1焊接;预埋件全部焊接完后浇筑混凝土,所有工序均在工厂完成。

31.如图3所示,所述工字型预埋件5分为工字型预埋件上翼缘5-1、工字型预埋件下翼缘5-5及腹板5-2三个区域,工字型预埋件腹板5-2位于工字型预埋件上翼缘5-1、工字型预埋件下翼缘5-5中线位置并与中线垂直连接,连接线两侧为工字型预埋件上翼缘5-1、工字型预埋件下翼缘5-5,在工字型预埋件上翼缘5-1离板端1/2处开设一排工字型预埋件上翼缘高强螺栓孔洞5-3,在工字型预埋件腹板5-2离板端1/2处开设一列工字型预埋件腹板高强螺栓孔洞5-4。

32.如图4所示,所述盒形预埋件4形成的方形围护结构为端部开口的中部刚容器。

33.如图6所示,所述突出连接钢板3-2在离板端1/3、1/2及2/3处预留三排高强螺栓孔洞3-3,高强螺栓孔洞3-3纵横成排布置,所述高强螺栓孔洞3-3位置与盒形预埋件高强螺栓孔洞4-1位置相对应;所述焊接钢板3-1开设方形洞口,焊接钢板3-1开设洞口面积为上柱突出连接钢板3-2所形成的方形围护结构内边缘面积;所述突出连接钢板3-2形成的方形围护结构为内部填充混凝土的箱型柱。

34.如图7所示,所述预制混凝土下柱2与预制h型钢梁11连接侧设置预制混凝土下柱高强螺栓孔洞2-3,预制混凝土下柱高强螺栓孔洞2-3位置与l形连接件翼缘螺栓孔洞8-3位置相对应。

35.如图8所示,所述l形连接件分为l形连接件翼缘8-1及l形连接件腹板8-2两个区域,l形连接件翼缘8-1位于l形连接件腹板8-2端部位置且与l形连接件腹板8-2垂直设置,在l形连接件翼缘8-1开设一排l形连接件翼缘高强螺栓孔洞8-3,在l形连接件腹板8-2开设两排l形连接件腹板高强螺栓孔洞8-4,l形连接件腹板高强螺栓孔洞8-4纵横成排布置,且位置与工字型预埋件上翼缘高强螺栓孔洞5-3及预制h型钢梁翼缘高强螺栓孔洞11-3位置相对应。

36.如图9所示,所述预制h型钢梁上翼缘11-1、预制h型钢梁下翼缘11-5离端部扁钢6长度的1/4处开设一排预制h型钢梁翼缘高强螺栓孔洞11-3,在预制h型钢梁腹板开设两列预制h型钢梁腹板高强螺栓孔洞11-4,位置与方形连接件9上螺孔位置相对应。

37.如图10-11所示,预制混凝土柱与预制h型钢梁螺栓连接施工流程如下:所述装配式混凝土柱与钢梁螺栓连接节点具体施工方法如下:安装时将预制混凝土下柱2固定到制定位置,将预制混凝土上柱1吊装到下柱上部,将上柱所形成的箱型柱插入到盒形预埋件4中,此时高强螺栓孔洞3-3与盒形预埋件高强螺栓孔洞4-1位置对应,通过预制混凝土下柱高强螺栓孔洞2-3用高强螺栓10将预制混凝土上柱1和预制混凝土下柱2进行固定安装,将预制h型钢梁11吊装到扁钢6顶部,此时预制h型钢梁11与工字型预埋件5相接触,将l形连接件8置于预制h型钢梁11顶部,此时l形连接件腹板8-2与h型钢梁11相接触,l形连接件翼缘8-1与预制混凝土下柱2相触,将l形连接件翼缘高强螺栓孔洞8-3与预制混凝土下柱高强螺

栓孔洞2-3对齐,l形连接件腹板高强螺栓孔洞8-4与工字型预埋件上翼缘高强螺栓孔洞5-3和h型钢梁翼缘高强螺栓孔洞11-3对齐,通过高强螺栓10将l形连接件8与预制混凝土柱2与预制h型钢梁11相连,将方形连接件9置于工字型预埋件5与h型钢梁11连接处两侧,方形连接件9开设有3列方形连接件高强螺栓孔洞9-1,将方形连接件高强螺栓孔洞9-1与工字型预埋件腹板高强螺栓孔洞5-4和预制h型钢梁腹板高强螺栓孔洞11-4对齐,通过高强螺栓10将方形连接件9与工字型预埋件5和预制h型钢梁11相连;当预制h型钢梁11承受荷载时,荷载通过高强螺栓10将梁上荷载从梁端连接件传递给预制混凝土下柱2中的预埋件,预埋件将荷载传递给预制混凝土下柱纵向钢筋2-1,当预制h型钢梁11向下运动时有盒形预埋件4、工字型预埋件5、l形连接件8、方形连接件9及高强螺栓10提供拉力,向下运动时有工字型预埋件5、扁钢6、方形连接件9及高强螺栓10提供拉力。

38.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。