1.本发明涉及一种施工方法,尤其是涉及一种用于建造钢内筒烟囱的施工方法,属建筑工程结构物建造施工工艺技术领域。

背景技术:

2.根据设计,150m及以上的钢内筒烟囱筒身通常分为两段,上段长99.3m,该段悬挂于混凝土外筒内

▽

130.00m标高的平台梁上;下段长16.85m,该段同样自立于混凝土外筒内

▽

34.40m标高的平台梁上,各段钢内筒烟囱之间的连接采用膨胀节处理。现有技术中没有提供可供参考的用于生产制作该种类型钢内筒烟囱的制作技术,于是基于在混凝土外筒内的钢内筒烟囱筒的制作便成为了本领域技术人员急需解决的技术问题。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种施工操作方便,施工成本相对较低的用于建造钢内筒烟囱的施工方法。

4.为解决上述技术问题所采用的技术方案是:一种用于建造钢内筒烟囱的施工方法,所述的施工方法以施工完成的混凝土外筒为基础,先在混凝土外筒内不低于32米和不高于132米的两个高程处分别安装工作平台以及提升系统,然后在混凝土外筒内的底部和32m高程处的工作平台上均分别采用分节组对、累积提升的倒装法制作下段钢内筒烟囱和上段钢内筒烟囱,最后通过膨胀节将上段钢内筒烟囱和下段钢内筒烟囱连接为一个整完成钢内筒烟囱的建造工作。

5.进一步的是,在采用膨胀节将上段钢内筒烟囱和下段钢内筒烟囱连接为一个整时,先将制作完成的上段钢内筒烟囱提升至距下段钢内筒烟囱不低于1米处,然后将膨胀节固装到上段钢内筒烟囱末端的相应位置处,最后下降上段钢内筒烟囱使膨胀节的下端套接到下段钢内筒烟囱上并固定完成上段钢内筒烟囱与下段钢内筒烟囱的连接工作。

6.上述方案的优选方式是,安装所述的工作平台时以施工完成的混凝土外筒内的结构平台梁为基础,然后在相应的结构平台梁上分别各至少安装4根提升梁并构成工作平台,然后再在该工作平台上安装钢梯、护栏,最后再在两个工作平台的各根提升梁上安装上段提升子系统和下段提升子系统完成工作平台以及提升系统的安装工作。

7.进一步的是,所述的提升系统为包含有泵站、所述的上段提升子系统和所述的下段提升子系统的液压提升系统,所述的上段提升子系统和所述的下段提升子系均包括导向架、提升器和钢绞线,所述的泵站安装在混凝土外筒之外,在每一根提升梁上分别安装有一套提升器,各套提升器的动力输入分别通过导向架与泵站连接,各套提升器的动力输出端通过钢绞线分别与上段钢内筒烟囱或下段钢内筒烟囱连接。

8.上述方案的优选方式是,在采用分节组对、累积提升的倒装法制作下段钢内筒烟囱和上段钢内筒烟囱时,先将移入混凝土外筒内各个工作平台上的首节钢内筒烟囱提升不低于需要组装的下一节钢内筒烟囱的高度,然后再次需要组装的该下一节钢内筒烟囱的移

至相应位置,接着起动相应的提升子系统下放相邻的上一节钢内筒烟囱与相应的下一节钢内筒烟囱拼装、焊接,以次类推组装完成下段钢内筒烟囱和上段钢内筒烟囱。

9.进一步的是,待上段钢内筒烟囱组装至其长度超过该上段钢内筒烟囱的一半之后,相组装合格的该节钢内筒烟囱上增加设置第二起吊点,并使钢绞线先穿过上端的第一起吊点后再与第二起吊点连接。

10.上述方案的优选方式是,在将上段钢内筒烟囱的第一起吊点更换至第二起吊点时,是按下述步骤进行的,先做好保持装置,然后提升器载负荷下降,将提升段回落到基础平面上,拆除提升下吊具,钢绞线下降到第二吊点位置安装下吊点,钢绞线预紧后正常提升吊装。

11.进一步的是,待上段钢内筒烟囱和下段钢内筒烟囱组装完成,并通过膨胀节连接为一个整体,再安装钢内筒烟囱的其他辅助结构最后拆除提升器以及其它设施,完成提升倒装法制作钢内筒烟囱的施工工作。

12.本发明的有益效果是:本技术提供的施工方法以施工完成的混凝土外筒为基础,先在混凝土外筒内不低于32米和不高于132米的两个高程处分别安装工作平台以及提升系统,然后在混凝土外筒内的底部和32m高程处的工作平台上均分别采用分节组对、累积提升的倒装法制作下段钢内筒烟囱和上段钢内筒烟囱,最后通过膨胀节将上段钢内筒烟囱和下段钢内筒烟囱连接为一个整完成钢内筒烟囱的建造工作。从而既解决了现有技术中没有可供参考的基于在混凝土外筒内施工高或超高钢内筒烟囱的技术问题,而且由于本技术提供的施工方法依赖浇筑完成的混凝土外筒内已有的悬挂平台根梁为基础搭设工作平台以及安装提升系统,并采用分节组对、累积提升的倒装法制作分别同时制作下段钢内筒烟囱和上段钢内筒烟囱,进而不仅使施工操作占用空间小,便于快捷施工,而且由于不需要在组装场地以外设置工作场地,,还可以显著的降低施工。

附图说明

13.图1为本发明用于建造钢内筒烟囱的施工方法的工艺流程图;

14.图2为本发明用于建造钢内筒烟囱的施工方法涉及到的结构平台梁与提升梁连接的示意图;

15.图3为本发明用于建造钢内筒烟囱的施工方法涉及到的工作平台、提升系统布置示意图。

16.图中标记为:混凝土外筒1、工作平台2、提升系统3、下段钢内筒烟囱4、上段钢内筒烟囱5、膨胀节6、结构平台梁7、提升梁8、护栏9、上段提升子系统10、下段提升子系统11、导向架12、提升器13、钢绞线14、第二起吊点15、第一起吊点16。

具体实施方式

17.如图1、图2以及图3所示是本发明提供的一种施工操作方便,施工成本相对较低的用于建造钢内筒烟囱的施工方法。所述的施工方法以施工完成的混凝土外筒1为基础,先在混凝土外筒1内不低于32米和不高于132米的两个高程处分别安装工作平台2以及提升系统3,然后在混凝土外筒1内的底部和32m高程处的工作平台2上均分别采用分节组对、累积提升的倒装法制作下段钢内筒烟囱4和上段钢内筒烟囱5,最后通过膨胀节6将上段钢内筒烟

囱5和下段钢内筒烟囱4连接为一个整完成钢内筒烟囱的建造工作。本技术提供的施工方法以施工完成的混凝土外筒为基础,先在混凝土外筒内不低于32米和不高于132米的两个高程处分别安装工作平台以及提升系统,然后在混凝土外筒内的底部和32m高程处的工作平台上均分别采用分节组对、累积提升的倒装法制作下段钢内筒烟囱和上段钢内筒烟囱,最后通过膨胀节将上段钢内筒烟囱和下段钢内筒烟囱连接为一个整完成钢内筒烟囱的建造工作。从而既解决了现有技术中没有可供参考的基于在混凝土外筒内施工高或超高钢内筒烟囱的技术问题,而且由于本技术提供的施工方法依赖浇筑完成的混凝土外筒内已有的悬挂平台根梁为基础搭设工作平台以及安装提升系统,并采用分节组对、累积提升的倒装法制作分别同时制作下段钢内筒烟囱和上段钢内筒烟囱,进而不仅使施工操作占用空间小,便于快捷施工,而且由于不需要在组装场地以外设置工作场地,,还可以显著的降低施工。

18.上述实施方式中,为了便于采用本技术提出的分节组对、累积提升的倒装法制作下段钢内筒烟囱和上段钢内筒烟囱,本技术安装所述的工作平台2时以施工完成的混凝土外筒1内的结构平台梁7为基础,然后在相应的结构平台梁7上分别各至少安装4根提升梁8并构成工作平台,然后再在该工作平台上安装钢梯、护栏9,最后再在两个工作平台的各根提升梁8上安装上段提升子系统10和下段提升子系统11完成工作平台以及提升系统的安装工作。具体来说,本技术所述的提升系统3为包含有泵站、所述的上段提升子系统10和所述的下段提升子系统11的液压提升系统,所述的上段提升子系统10和所述的下段提升子系11均包括导向架12、提升器13和钢绞线14,所述的泵站安装在混凝土外筒1之外,在每一根提升梁8上分别安装有一套提升器13,各套提升器13的动力输入分别通过导向架12与泵站连接,各套提升器13的动力输出端通过钢绞线14分别与上段钢内筒烟囱5或下段钢内筒烟囱4连接。相应的,在依赖本技术制作的工作平台以及提升系统进行各段钢内筒烟囱制作时,先将移入混凝土外筒1内各个工作平台上的首节钢内筒烟囱提升不低于需要组装的下一节钢内筒烟囱的高度,然后再次需要组装的该下一节钢内筒烟囱的移至相应位置,接着起动相应的提升子系统下放相邻的上一节钢内筒烟囱与相应的下一节钢内筒烟囱拼装、焊接,以次类推组装完成下段钢内筒烟囱和上段钢内筒烟囱;待上段钢内筒烟囱组装至其长度超过该上段钢内筒烟囱的一半之后,相组装合格的该节钢内筒烟囱上增加设置第二起吊点15,并使钢绞线先穿过上端的第一起吊点16后再与第二起吊点15连接;在将上段钢内筒烟囱的第一起吊点16更换至第二起吊点15时,是按下述步骤进行的,先做好保持装置,然后提升器13载负荷下降,将提升段回落到基础平面上,拆除提升下吊具,钢绞线下降到第二吊点15位置安装下吊点,钢绞线预紧后正常提升吊装。待上段钢内筒烟囱5和下段钢内筒烟囱4组装完成,并通过膨胀节6连接为一个整体,再安装钢内筒烟囱的其他辅助结构最后拆除提升器13以及其它设施,完成提升倒装法制作钢内筒烟囱的施工工作。此时,在采用膨胀节6将上段钢内筒烟囱5和下段钢内筒烟囱4连接为一个整时,先将制作完成的上段钢内筒烟囱5提升至距下段钢内筒烟囱4不低于1米处,然后将膨胀节6固装到上段钢内筒烟囱末端的相应位置处,最后下降上段钢内筒烟囱5使膨胀节6的下端套接到下段钢内筒烟囱4上并固定完成上段钢内筒烟囱5与下段钢内筒烟囱4的连接工作。

19.综上所述,采用本技术提供的施工方法制作高或超高钢内筒烟囱,结合上段钢内筒烟囱悬挂于

▽

130.00m的平台梁上,下段钢内筒烟囱自立于

▽

34.40m标高的平台梁上的特点,分别采用两套提升系统进行上、下段的提升安装。各段采用分节组对,累积提升的倒

装法方式进行制作;上段提升系统安装在

▽

130米标高悬挂平台梁上,下段提升系统安装在

▽

34.40m标高的平台梁上。筒身提升过程中,将各层平台、钢梯安装在筒身上相应标高处跟随筒身一起提升,这样可减少平台钢梯的提升次数,提高施工效率。采用这种分段提升法较整体提升法、卷扬提升法或顶升法施工更安全,占用空间小,施工更快捷。利用烟囱自身的支撑平台梁进行安装提升装置,措施成本低。采用柔性索具承重,只要有合理的承重吊点,提升高度不受限制;提升器锚具具有逆向运动自锁性,使提升过程十分安全,并且构件可以在提升过程中的任意位置长期可靠锁定。采用两套液压系统分段提升,提升设备体积小、自重轻、承载能力大,特别适宜于在狭小空间或室内进行大吨位构件提升安装。与整体提升法、卷扬提升法或顶升法相比,更设备自动化程度高,操作方便灵活,安全性好,更经济。

20.具体实施例

21.针对单管悬挂式钢内筒,采用分节组对,累积提升的倒装法方式进行安装。从经济性考虑,提升器利用原设计的悬挂平台的12根梁,每相邻两个点间通过箱型梁连接,箱型梁跨中开洞,其上放置液压提升器作为上吊点。下吊点均采用直接在筒壁上焊接悬挑牛腿的方式。采用这种提升法较卷扬提升法或顶升法施工更安全,占用空间小,施工更快捷,措施费用低。

22.1、根据钢内筒上段钢内筒悬挂于

▽

130.00m的平台梁上,下段钢内筒自立于于

▽

34.40m标高的平台梁上的特点,本发明分别采用两套提升系统进行上、下段的提升安装。各段采用分节组对,累积提升的倒装法方式。上段提升系统安装在

▽

130米标高悬挂平台梁上,下段提升系统安装在

▽

34.40m标高的平台梁上。筒身提升过程中,将各层平台、钢梯安装在筒身上相应标高处跟随筒身一起提升,这样可减少平台钢梯的提升次数,提高施工效率。

23.2、提升梁的设计方案:

24.上段提升系统安装在

▽

130米标高悬挂平台梁上,加装6根提升梁,下段提升系统安装在

▽

34.40m标高的平台梁上,加装4根提升梁。

25.3、上段钢内筒提升系统设计方案:

26.1)液压提升承重系统由6台tjj-2000型液压提升器、提升地锚及钢绞线三部分组成。

27.2)每台tjj-2000吨液压提升器配置12根钢绞线,额定设计提升重量为200t。钢绞线作为柔性承重索具,采用高强度低松弛预应力钢绞线,抗拉强度为1860mp,直径为15.24毫米,破断拉力为26t。

28.4、下段钢内筒提升系统设计方案

29.采用与上段提升系统相同,只是采用4点提升,只需4台提升器。每台液压提升器配置4根钢绞线,钢绞线作为柔性承重索具,采用高强度低松弛预应力钢绞线,抗拉强度为1860mp,直径为15.24毫米,破断拉力为26t。

30.5、钢内筒提升方法

31.从第一段内筒组装焊接完毕后,即用液压提升器进行提升,提升高度超过下段筒首组装高度100mm即可,

32.1)由于钢内筒顶端要高于130米平台,如果提升时只在筒首位置设置吊点将导致内筒到达不了设计高度,故上段钢内筒在筒首吊点下方若干米处设置第二吊点,首先利用

筒首吊点吊装,组装若干米后转换到第二吊点继续提升。考虑到烟囱安装完毕后拆除吊点处提升地锚安全性,第二吊点设置在105米平台上1米处,即钢内筒筒身标高

▽

106.00米处。下段钢内筒吊点设置在标高

▽

50.00米处筒身上。

33.2)由于上段钢内筒总长度为99.3米,因先使用筒首吊点进行提升,待上段提升组装完毕后,更换至掉第2吊点,一次性将上段提升到位安放在悬挂平台上,然后施工下段筒身。

34.3)施工下段筒身提升与上段提升方法相同,中间有个膨胀节与上段相连。要先将膨胀节固定上段筒身上。

35.实施例一

36.1、提升承重系统配置:

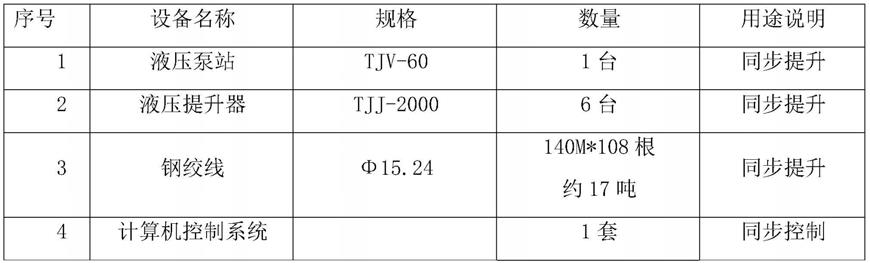

37.主要设备一览表

[0038][0039]

液压提升承重系统由6台tjj-2000型液压提升器、提升地锚及钢绞线三部分组成。

[0040]

每台tjj-2000吨液压提升器配置12根钢绞线,额定设计提升重量为200t。钢绞线作为柔性承重索具,采用高强度低松弛预应力钢绞线,抗拉强度为1860mp,直径为15.24毫米,破断拉力为26t。

[0041]

本工程中钢烟囱及附件提升总重量按不大于400吨计算,考虑配置6台tjj-2000型液压提升器,额定提升能力1200吨。

[0042]

单台液压提升器最大工作荷载为:400/6=66.7吨,单根钢绞线的最大工作荷载为:66.7/12=5.56吨。单根钢绞线的荷载系数为:26/5.56=4.68。

[0043]

提升地锚采用配合设计和试验的规格。根据相关设计规范和以往工程经验,液压提升器工作中采用如上荷载系数是安全的。

[0044]

2、提升梁及平台的设计:

[0045]

采用原设计的悬挂平台梁上加装6根提升梁的方法,并将悬挂平台上满铺跳板,加装栏杆、导向架、提升器等。

[0046]

具体施工过程为:

[0047]

1、在混凝土外筒施工完成后,安装

▽

130.00m、

▽

34.40m、

▽

143.175m的平台,及液压提升器、导向架等;

[0048]

2、钢烟囱首节分片用轨道小车推移到混凝土外筒内,组装焊接成型后焊接提升下吊点,通过钢绞线与提升器连接;

[0049]

3、连接提升器泵站等设备,调试,检查,确保一切正常后,准备提升。分级加载提升器,使第一节分段离开基础地面约2m(高于下一分段的高度即可);钢烟囱分节滑移进入混凝土筒内拼装,焊接固定。

[0050]

4、直到更换吊点,做好保持装置提升器载负荷下降,将提升段回落到基础平面上,拆除提升下吊具,钢绞线下降到第二吊点位置安装下吊点,钢绞线预紧后正常提升吊装;

[0051]

5、如前步骤,完成钢烟囱下段的安装;

[0052]

6、安装钢烟囱的其他辅助结构后拆除提升器等设施。提升倒装钢烟囱完毕。