1.本实用新型属于脱模工装技术领域,具体涉及一种纤维增强陶瓷基复合材料构件模具及与其配合使用的脱模工装。

背景技术:

2.纤维增强陶瓷基复合材料兼具陶瓷基体和连续纤维的优异性能,具有高耐磨、耐高温、耐腐蚀、耐辐射、高比强度、低密度、热膨胀系数小、抗烧蚀、抗氧化等优良性能,作为高温热结构材料、耐磨材料,有望广泛应用于航空发动机、航天空间站、汽车刹车盘、核电等领域。

3.随着科学技术的发展,纤维增强陶瓷基复合材料的使用环境更加复杂、苛刻,陶瓷基复合材料构件的结构也越来越复杂,有薄壁结构、圆弧结构、凸台结构、连接结构、嵌套结构等,构件制备过程为了防止变形均需要采用模具定型,并且模具与构件的配合间隙要合适,间隙过大,模具达不到定型作用,间隙过小,模具脱模时比较困难,容易损害构件。

4.带有凸台结构的陶瓷基复合材料构件(即构件的内孔为呈上直径小、下直径大的凸台结构),在裂解过程容易造成材料尺寸膨胀,导致模具与构件之间过盈配合,在脱模过程中,模具与凸台结构产生较大的摩擦力。在凸台连接处容易产生应力集中,而且平行于连接面方向,凸台结构纤维比较短,纤维增强作用较弱,凸台部分强度较低,模具与构件间产生的摩擦力往往大于凸台纤维之间的结合力,从而导致凸台出现分层、裂纹、变形等缺陷,导致构件不合格率增加,大大增加了生产成本。

技术实现要素:

5.本实用新型目的在于克服凸台结构陶瓷基复合材料构件脱模过程容易出现分层、裂纹等技术缺陷,提供一种陶瓷基复合材料构件模具及与其配合使用的脱模工装,该脱模工装可防止脱模时凸台受脱模时摩擦力产生分层、裂纹,提高产品合格率。

6.为实现上述目的,本实用新型采用如下技术方案:

7.一种陶瓷基复合材料构件模具,其包括上模和下模,上模和下模均匀设有浸渍通孔,所述上模包括上压板和向下延伸的上插件,上插件从上端插入构件预制体的内孔;

8.所述下模包括下压板和向上延伸的下插件,下插件从下端插入构件预制体的内孔;

9.所述上压板和下压板的直径均大于构件预制体的直径;

10.所述上压板设有供脱模使用的上脱模孔,下压板设有供脱模使用的下脱模孔。

11.进一步,所述上插件和/或下插件为空心圆柱状。

12.进一步的,所述上压板和上插件为一体成型;所述下压板和下插件为一体成型。

13.进一步,所述上脱模孔和下脱模孔为弧形孔。

14.本实用新型还提供了一种配合上述模具使用的陶瓷基复合材料构件脱模工装,其包括支撑架和第三横杆,所述支撑架包括第一横杆及与第一横杆固定连接的第二横杆,所

述第一横杆的两端均固定连接有竖杆,第二横杆的两端均连接有压件,所述压件插入模具的上或下脱模孔以按压制品;

15.所述第三横杆两端分别连接有夹件,夹件卡接模具的上压板或下压板的边缘;

16.所述第三横杆设有螺纹通孔,且第三横杆位于支撑架上面,所述第一横杆与第二横杆的连接处设有凹槽,凹槽内设有螺纹,第三横杆通过螺钉与支撑架固定连接。

17.进一步的,为了使夹件与模具的边缘卡接效果更好更牢固,所述夹件为c型槽。

18.进一步的,所述竖杆底端设有内螺纹,竖杆底端螺纹连接有支撑螺钉,这样可以通过旋转支撑螺钉来调节支撑架的高度以适配不同厚度尺寸的模具。所述的支撑螺钉用于控制第二横杆受到第一横杆螺钉向下的作用力时下降的高度,避免压件向下下降高度过大,造成构件变形等缺陷。

19.进一步的,所述第二横杆两端分别设有第一长孔,第一固定螺钉穿过第一长孔将第二横杆与压件螺纹连接,这样可以通过调节第一固定螺钉在第一长孔的位置来调节两个压件的位置以适配不同大小尺寸的模具。

20.进一步的,所述第三横杆两端分别设有第二长孔,第二固定螺钉穿过第二长孔将第三横杆与夹件螺纹连接,这样可以通过调节第二固定螺钉在第二长孔的位置来调节两个夹件的位置以适配不同大小尺寸的模具。

21.进一步的,所述压件的形状为弧形,且大小与模具的上或下脱模孔(弧形)相适配,这样可以增大脱模过程中按压制品的面积,减少脱模过程中凸台(台阶)受力造成的分层、裂纹等问题。

22.和现有技术相比,本实用新型的有益效果如下:

23.针对纤维增强陶瓷基复合材料制品脱模过程中造成的台阶出现分层、裂纹等缺陷,采用本实用新型模具可以减小裂解时体积膨胀收缩导致的结构变形,辅助脱模工装在脱模过程中利用压件对制品进行按压,减少脱模过程中台阶受力造成的分层、裂纹等问题,提高产品合格率,降低生产成本。此外,本实用新型脱模工装可调整,能适用于不同尺寸的制品脱模,使用范围广。

附图说明

24.图1是脱模工装结构示意图;

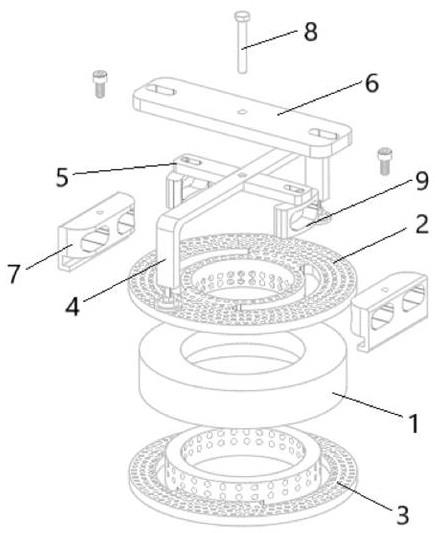

25.图2是脱模工装爆炸图;

26.图3是上模结构示意图;

27.图4是下模结构示意图;

28.图5是支撑架和压件与第二横杆的结构示意图;

29.图6是夹件与第一横杆的结构示意图;

30.图中,1是制品;2是上模;2-1是上压板;2-2是上插件;2-3是上脱模孔;3是下模;3-1是下压板;3-2是下插件;3-3是下脱模孔;4是支撑架;4-1是第一横杆;4-2是竖杆;4-3是支撑螺钉;5是第二横杆;5-1是第一长孔;6是第三横杆;6-1是第二长孔;7是夹件;8是螺钉;9是压件;10是凹槽。

具体实施方式

31.下面结合附图对本实用新型做进一步详细说明,但本实用新型的保护范围不限于此。

32.实施例1

33.如图1、图3、图4所示,一种陶瓷基复合材料构件模具,包括上模2和下模3,所述上模2包括上压板2-1和向下延伸的上插件2-2,上插件2-2为空心圆柱状,上压板2-1和上插件2-2为一体成型,所述上插件2-2从构件预制体上端插入的内孔;所述下模3包括下压板3-1和向上延伸的下插件3-2,下插件3-2为空心圆柱状,下压板3-1和下插件3-2为一体成型,所述下插件3-2从构件预制体下端插入构件预制体的内孔;所述上压板2-1和下压板3-1的直径均大于构件预制体的直径,所述上模2的上压板2-1设有弧形上脱模孔2-3以供脱模使用,下模3的下压板3-1设有弧形下脱模孔3-3以供脱模使用。

34.所述上模2和下模3均匀设有浸渍孔。本实施例中如图3和4所示,上压板2-1均布有若干沿竖直方向延伸的浸渍通孔,上插件2-2侧壁均布有沿水平方向延伸的浸渍通孔,上插件2-2底端均布若干沿竖直方向延伸的浸渍通孔;下压板3-1均布有若干沿竖直方向延伸的浸渍通孔,下插件3-2侧壁均布有沿水平方向延伸的浸渍通孔,如此设计浸渍通孔,可以更好的使通过浸渍孔流入装有构件预制体的模具内,使构件预制体能够很好的在模具内完成化学气相沉积、化学气相渗透或浸渍裂解工艺后制备成制品1。

35.本实用新型模具工作过程如下:将上模2的上插件2-2从上端插入构件预制体的内孔,下模3的下插件3-2从下端插入构件预制体的内孔。然后利用上压板2-1、下压板3-1将构件预制体和模具进行化学气相沉积、化学气相渗透或浸渍裂解,前驱体(浸渍液)通过浸渍孔进入构件预制体,构件预制体在模具内经化学气相沉积、化学气相渗透或浸渍裂解工艺后制成制品1,由于构件预制体密度较低,制备过程中构件预制体骨架膨胀收缩,模具有助于制品成型,减小预制体骨架膨胀收缩。

36.如图1、图2、图5、图6所示,一种配合上述陶瓷基复合材料构件模具使用的脱模工装,包括支撑架4和第三横杆6,所述支撑架4包括第一横杆4-1及与第一横杆4-1固定连接的第二横杆5,第二横杆5位于第一横杆4-1上面,所述第一横杆4-1两端固定连接有竖杆4-2;第二横杆5两端分别连接有压件9,所述压件9插入模具的上脱模孔以按压制品;所述第三横杆6两端分别连接有夹件7,夹件7卡接模具的上压板2-1的边缘;所述第三横杆6中部设有螺纹通孔,且第三横杆6位于支撑架上面,所述第一横杆4-1与第二横杆5连接处设有凹槽10,凹槽10内设有螺纹,螺钉8穿过第三横杆6的螺纹通孔插入凹槽10内,即第三横杆6通过螺钉8与支撑架固定连接。

37.为了使夹件与模具的边缘卡接效果更好更牢固,所述夹件7为c型槽,c型槽卡接模具边缘。所述支撑架4的竖杆4-2底端设有内螺纹,竖杆4-2底端螺纹连接有支撑螺钉4-3,通过旋转支撑螺钉4-3可调节支撑架4的高度以适配不同厚度尺寸的模具。

38.所述第二横杆5两端分别设有第一长孔5-1,第一固定螺钉穿过第一长孔5-1将第二横杆5与压件9螺纹连接,通过调节第一固定螺钉在第一长孔5-1的位置调节两个压件9的位置以适配不同大小尺寸的模具。所述第三横杆6两端分别设有第二长孔6-1,第二固定螺钉穿过第二长孔6-1将第三横杆6与夹件7螺纹连接,通过调节第二固定螺钉在第二长孔6-1的位置调节两个夹件7的位置以适配不同大小尺寸的模具。所述压件7的形状为弧形(对应

模具的弧形脱模孔),且大小与模具的上或下脱模孔(弧形)相适配,这样可以增大脱模过程中按压制品的面积,减少脱模过程中凸台受力造成的分层、裂纹等问题。

39.本实用新型脱模工装工作过程如下:将压件9穿过上压板2-1的上脱模孔2-3按压制品1,将夹件7卡接模具上压板2-1的边缘,放置支撑架4(即第一横杆4-1和第二横杆5)和第三横杆6,将压件9与第二横杆5螺纹连接,将夹件7与第三横杆6螺纹连接,旋转螺钉8穿过第三横杆6的螺纹孔插入第一横杆4-1与第二横杆5连接处的凹槽10内,当螺钉8触到凹槽10底时,继续给螺钉8力矩旋转螺钉8,螺钉8此时不能再继续向下,从而使螺钉8给第三横杆6向上的力,使得第三横杆6带着夹件7向上移动将上模具2脱模拆除。待上模具2拆除后,将制品1倒置,再将脱模工装按照上述过程安装在下模具3上,对下模具3进行拆除。

40.最后所应说明的是:上述实施例仅用于说明而非限制本实用新型的技术方案,任何对本实用新型进行的等同替换及不脱离本实用新型精神和范围的修改或局部替换,其均应涵盖在本实用新型权利要求保护的范围之内。