1.本技术涉及装配式建筑构件的领域,尤其是涉及一种装配式建筑构件导向定位装置及施工方法。

背景技术:

2.装配式建筑构件是指在工厂加工制作好的建筑用构件和配件,如装配式楼板、装配式墙板、装配式楼梯等,这些装配式构件在加工时内部留有预埋套筒。

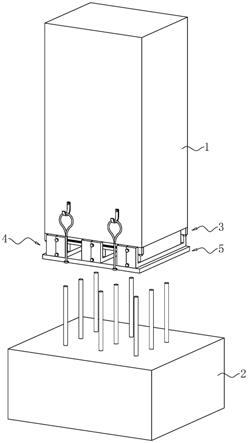

3.相关技术中,参照图1,当上构件1吊装至距楼层层面一米高时,停止降落,这时需要工人弯下腰检查上构件1内的预埋套筒11位置与下构件2上的钢筋21位置是否对准,然后缓慢降落上构件1,在此过程中,工人需不断调整上构件1位置,以保证钢筋21进入对应预埋套筒11内。

4.针对上述中的相关技术,发明人预埋套筒直径较小,导致在与钢筋对准时相当困难,从而不便于工人对上构件和下构件进行组装。

技术实现要素:

5.为了便于将预埋套筒和钢筋对准,从而便于工人对上构件和下构件进行组装的问题,本技术提供一种装配式建筑构件导向定位装置及施工方法。

6.第一方面,本技术提供一种装配式建筑构件导向定位装置,采用如下的技术方案:一种装配式建筑构件导向定位装置,包括设置于预埋套筒下方的定位机构,所述定位机构通过连接机构与上构件可拆卸连接,所述定位机构下方设置有用于对定位机构进行预定位的校准机构,所述校准机构与上构件可拆卸连接。

7.通过采用上述技术方案,将定位机构挂置于连接机构上,将校准机构放置于定位机构下方,校准机构上端穿过定位机构伸进预埋套筒内,从而完成对定位机构的预定位;从上构件上拆下校准机构,降落上构件,钢筋上端进入定位机构内且沿定位机构伸至预埋套筒内,从而完成对预埋套筒和钢筋的定位,进而便于工人对上构件和下构件进行组装,操作简单方便。

8.可选的,所述定位机构包括设置于上构件下方的导向组件,所述导向组件包括导向块,所述导向块内开设有导向槽,所述校准机构包括预定位组件,所述预定位组件上端穿过导向槽伸入预埋套筒内。

9.通过采用上述技术方案,预定位组件上端穿过导向槽伸入预埋套筒内,从而完成导向槽与预埋套筒的对准,钢筋伸入导向槽内即可与预埋套筒进行对准,操作简单方便。

10.可选的,所述导向槽形状设置为半圆台形,所述导向槽上端开口处直径与预埋套筒内径相等,所述导向块设置为两块,两块所述导向块的导向槽组成圆台形槽。

11.通过采用上述技术方案,两块导向块的导向槽组成圆台形槽,圆台形槽下端开口大,从而便于钢筋进入;导向槽上端开口处直径与预埋套筒内径相等,从而使钢筋沿导向槽进入预埋套筒内,进而完成了预埋套筒与钢筋的对准,操作简单方便。

12.可选的,所述预定位组件包括固定板,所述固定板上螺纹连接有定位螺杆,所述定位螺杆上端伸入导向槽内,所述定位螺杆直径与预埋套筒内径相等。

13.通过采用上述技术方案,将定位螺杆上端伸入导向槽内,定位螺杆沿导向槽内壁滑移至伸入预埋套筒内,定位螺杆带动导向块移动,从而完成了导向槽与预埋套筒的对准,进而便于对钢筋与预埋套筒进行定位。

14.可选的,所述定位机构还包括承载组件,所述承载组件包括承载板,所述导向块固定连接于承载板上,所述承载板上固定连接有连接板,所述连接板滑动连接于连接机构上,所述承载板上开设有让位孔,所述让位孔与导向槽同轴设置,所述让位孔直径与导向槽下端开口处直径相等。

15.通过采用上述技术方案,定位螺杆上端穿过让位孔伸入导向槽内,定位螺杆在伸入预埋套筒的过程中,带动连接板在连接机构上滑动,从而便于对导向槽位置进行调节,操作简单方便。

16.可选的,两块所述导向块下端均设置有一块承载板,其中一块承载板的连接板上固定连接有加强板,另外一块承载板的连接板上开设有加强槽,所述加强板卡接于加强槽内,所述加强板与连接板通过紧固螺栓连接。

17.通过采用上述技术方案,将加强板卡接于加强槽内,将加强板与连接板通过紧固螺栓连接,从而完成对承载板的固定,进而完成对导向块的固定,提高了导向块的稳定性。

18.可选的,所述连接机构包括固定连接于上构件底面的固定杆,所述固定杆内开设有固定槽,所述固定槽内滑动连接有紧固螺母,所述紧固螺母与紧固螺栓螺纹连接。

19.通过采用上述技术方案,将紧固螺栓与紧固螺母螺纹连接,从而完成了承载板的固定,进而完成了导向槽位置的固定,提高了导向槽与预埋套筒对准的稳定性。

20.可选的,所述校准机构还包括挂载组件,所述挂载组件包括固定连接于固定板上的连接绳,上构件上固定连接有挂钩,所述连接绳挂载于挂钩上。

21.通过采用上述技术方案,在固定承载板时,此时需要保持定位螺杆一直位于预埋套筒内,将连接绳挂载于挂钩上,对定位螺杆进行固定,从而方便拧紧紧固螺栓,进而便于固定承载板。

22.第二方面,本技术提供一种装配式建筑构件导向定位装置的施工方法,采用如下的技术方案:一种装配式建筑构件导向定位装置的施工方法,包括以下步骤:步骤s1:吊装:组装导向组件与承载组件,将导向组件通过承载组件吊装在上构件下方;步骤s2:预定位:将预定位组件上端伸入导向组件内,移动预定位组件至预定位组件上端伸入预埋套筒内;步骤s3:固定:将承载组件与连接机构固定,将预定位组件拆除;步骤s4:定位:降落上构件,钢筋上端伸入导向组件内,且沿导向组件伸入预埋套筒内。

23.通过采用上述技术方案,组装导向组件与承载组件,将导向组件通过承载组件吊装在上构件下方,从而完成导向组件的吊装;将预定位组件上端伸入导向组件内,移动预定位组件至预定位组件上端伸入预埋套筒内,从而完成预定位;将承载组件与连接机构固定,

将预定位组件拆除,从而内完成导向组件的固定;降落上构件,钢筋上端伸入导向组件内,且沿导向组件伸入预埋套筒内,从而完成上构件与下构件的定位。

24.综上所述,本技术包括以下至少一种有益技术效果:1.将定位机构挂置于连接机构上,将校准机构放置于定位机构下方,校准机构上端穿过定位机构伸进预埋套筒内,从而完成对定位机构的预定位;从上构件上拆下校准机构,降落上构件,钢筋上端进入定位机构内且沿定位机构伸至预埋套筒内,从而完成对预埋套筒和钢筋的定位,进而便于工人对上构件和下构件进行组装,操作简单方便;2.当上构件降落至方便工人操作的高度时,此时工人可以轻松看到预埋套筒位置,不必再弯下腰去查看钢筋与预埋套筒位置,此时工人只需将定位螺杆沿导向槽伸入预埋套筒中既可以完成预定位,从而减少了钢筋与预埋套筒正式安装时所需的时间,提高了上构件与下构件的安装效率。

25.3.承载板与固定杆可拆卸连接,定位螺杆与固定板可拆卸连接,从而便于根据钢筋数量和位置任意调整导向组件和预定位组件的数量和位置,从而提高了导向组件和预定位组件的适用性。

附图说明

26.图1是背景技术整体结构示意图;图2是本技术实施例整体结构示意图;图3是本技术实施例部分结构示意图,主要用于展示连接机构和定位机构;图4是本技术实施例部分结构示意图,主要用于展示定位机构;图5是本技术实施例部分结构剖视图,主要用于展示校准机构;图6是本技术实施例部分结构示意图,主要用于展示钢筋插入预埋套筒内的状态。

27.附图标记说明:1、上构件;11、预埋套筒;2、下构件;21、钢筋;3、连接机构;31、固定杆;311、固定槽;4、定位机构;41、承载组件;411、承载板;4111、让位孔;412、连接板;4121、加强槽;413、加强板;414、紧固螺栓;415、紧固螺母;42、导向组件;421、导向块;4211、导向槽;4212、连接槽;422、连接块;5、校准机构;51、预定位组件;511、固定板;5111、安装孔;512、定位螺杆;52、挂载组件;521、连接绳;522、挂钩。

具体实施方式

28.以下结合附图1-6对本技术作进一步详细说明。

29.实施例1本技术实施例1公开一种装配式建筑构件导向定位装置。参照图1和图2,一种装配式建筑构件导向定位装置包括设置于上构件1底面的连接机构3,连接机构3上设置有定位机构4,定位机构4位于预埋套筒11下方,定位机构4上端与上构件1抵接。定位机构4下方设置有校准机构5,校准机构5与上构件1侧壁可拆卸连接,校准机构5上端穿过定位机构4伸入预埋套筒11内。

30.将定位机构4挂置于连接机构3上,将校准机构5放置于定位机构4下方,校准机构5带动定位机构4移动,校准机构5上端穿过定位机构4伸进预埋套筒11内,将校准机构5挂置于上构件1侧壁上,将定位机构4与连接机构3固定,从而完成对定位机构4的固定。从上构件

1上拆下校准机构5,降落上构件1,钢筋21上端进入定位机构4内且沿定位机构4伸至预埋套筒11内。停止降落上构件1,将定位机构4从上连接机构3上拆下并移走,将连接机构3从上构件1上拆下,继续降落上构件1直至钢筋21完全进入预埋套筒11内。

31.参照图1和图3,连接机构3包括固定连接于上构件1底面的两根固定杆31,固定杆31长度方向与多排预埋套筒11排列方向平行,两根固定杆31沿与固定杆31长度方向平行的方向间隔设置,预埋套筒11位于两根固定杆31之间。固定杆31上开设有固定槽311,固定槽311长度方向与固定杆31长度方向平行。

32.参照图1和图3,定位机构4包括三组承载组件41,三组承载组件41沿固定杆31长度方向等距间隔排列,每排预埋套筒11下端均设置有一组承载组件41,承载组件41与固定杆31可拆卸连接,承载组件41上设置有导向组件42。

33.参照图3和图4,承载组件41包括两块水平设置的承载板411,承载板411长度方向与固定杆31长度方向垂直,两块承载板411相邻一侧抵接。承载板411上开设有多个让位半孔,多个让位半孔沿承载板411长度方向等距间隔设置,两个承载板411上的相邻让位半孔组成让位孔4111。承载板411长度方向两端均竖直固定连接有连接板412,其中一块承载板411上的连接板412朝向另一连接板412一侧固定连接有加强板413,另外一块承载板411上的连接板412朝向加强板413一侧开设有加强槽4121,加强板413卡接于相邻加强槽4121内。

34.参照图3和图4,开设有加强槽4121的连接板412与加强板413通过两个紧固螺栓414连接,两个紧固螺栓414沿竖直方向间隔设置。固定杆31内设置有紧固螺母415,紧固螺母415沿固定杆31长度方向滑动连接于固定槽311内,位于上方的紧固螺栓414与紧固螺母415螺纹连接。

35.参照图3和图4,导向组件42包括导向块421,导向块421长度方向与承载板411长度方向平行。两块承载板411上表面均固定连接有导向块421,两块导向块421以两块承载板411抵接一侧为对称面相对设置。导向块421上开设有多个导向槽4211,导向槽4211形状呈半圆台形,多个导向槽4211沿导向块421长度方向等距间隔设置,导向槽4211与相邻让位半孔同轴设置,两个导向块421上的相邻导向槽4211组成圆台形槽。导向槽4211上端开口处直径与预埋套筒11内径相等,导向槽4211下端开口处直径与让位孔4111直径相等。其中一块导向块421朝向另一导向块421一侧固定连接有多个连接块422,多个连接块422等距间隔设置,另外一个导向块421朝向连接块422一侧开设有多个连接槽4212,连接块422卡接于相邻连接槽4212内。

36.将连接块422卡接于相邻连接槽4212内,将加强板413卡接于相邻加强槽4121内,将加强板413与连接板412通过紧固螺栓414连接,位于上方的紧固螺栓414滑动于固定槽311内,从而带动承载板411滑动于固定杆31上。

37.参照图5,校准机构5包括设置于承载板411下方的预定位组件51,预定位组件51上端穿过导向槽4211伸至预埋套筒11内。预定位组件51通过四组挂载组件52与上构件1可拆卸连接,其中两组位于承载板411长度方向一端,另外两组位于承载板411长度方向另一端。

38.参照图5,预定位组件51包括水平设置于承载板411下方的固定板511,固定板511长度方向与承载板411长度方向平行。固定板511上开设有多个安装孔5111,每个导向槽4211下方均对应设置有一个安装孔5111。固定板511上竖直设置有多根定位螺杆512,定位螺杆512螺纹连接于相邻的安装孔5111内,定位螺杆512上端穿过导向槽4211伸至预埋套筒

11内,定位螺杆512直径与预埋套筒11内径相等。

39.参照图5,挂载组件52包括固定连接于固定板511长度方向一端的连接绳521,上构件1侧壁上固定连接有挂钩522,连接绳521上端挂载于相邻挂钩522上。

40.将定位螺杆512上端插进相邻的导向槽4211内,移动固定板511至定位螺杆512插进预埋套筒11内,将连接绳521挂载于相邻挂钩522上,拧紧紧固螺栓414,从而完成对导向槽4211的预定位。将连接绳521从挂钩522上取下,从而将固定板511取下。降落上构件1,当钢筋21插入导向槽4211且沿导向槽4211伸至预埋套筒11内时,停止降落上构件1,拧开紧固螺栓414,从而将两块导向块421分离,将承载板411取下,将固定杆31从上构件1上取下。

41.本技术实施例一种装配式建筑构件导向定位装置的实施原理为:将连接块422卡接于相邻连接槽4212内,将加强板413卡接于相邻加强槽4121内,将加强板413与连接板412通过紧固螺栓414连接,位于上方的紧固螺栓414滑动于固定槽311内。将定位螺杆512上端插进相邻的导向槽4211内,移动固定板511至定位螺杆512插进预埋套筒11内,将连接绳521挂载于相邻挂钩522上,拧紧紧固螺栓414,从而完成对导向槽4211的预定位。将连接绳521从挂钩522上取下,从而将固定板511取下。降落上构件1,当钢筋21插入导向槽4211且沿导向槽4211伸至预埋套筒11内时,停止降落上构件1,拧开紧固螺栓414,从而将两块导向块421分离,将承载板411取下,将固定杆31从上构件1上取下。

42.实施例2本技术实施例2公开一种装配式建筑构件导向定位装置的施工方法,主要包括以下步骤:步骤s1:安装:在上构件1上的安装位置预打孔,从而将固定杆31通过螺栓安装在上构件1下端,将挂钩522通过螺栓安装在上构件1侧壁。

43.步骤s2:组装与吊装:将连接块422与连接槽4212卡接,加强板413与加强槽4121卡接,将加强板413与连接板412通过紧固螺栓414连接,从而完成导向块421的组装,将承载板411通过紧固螺栓414吊装在上构件1下方。

44.步骤s3:预定位:将定位螺杆512安装在固定板511上,将固定板511放置于承载板411下方,将定位螺杆512插进导向槽4211内,移动固定板511至定位螺杆512上端插进预埋套筒11内,从而完成导向槽4211的预定位。

45.步骤s4:固定与拆除:将连接绳521挂载在挂钩522上,拧紧紧固螺栓414,从而完成导向块421的固定,固定完成后,将连接绳521从挂钩522上取下,从而拆除固定板511。

46.步骤s5:定位:使用塔吊降落上构件1,降落至钢筋21上端伸进导向槽4211内,继续降落,从而使钢筋21沿导向槽4211伸入预埋套筒11内,完成定位。

47.步骤s6:拆除:停止降落上构件1,拧出紧固螺栓414,将承载板411从上构件1下方移走,从而完成导向块421的拆除。

48.步骤s7:降落:继续降落上构件1至钢筋21完全插入预埋套筒11内,从而完成安装。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。