1.本实用新型涉及聚氨酯夹芯板技术领域,具体来说,涉及一种环保型低密度聚氨酯夹芯板。

背景技术:

2.聚氨酯夹芯板是由两层防水彩色涂层钢板或其他金属做面板,中间注入聚氨酯硬质泡沫液体,再固化加压成型。聚氨酯材料优越的粘结性能使泡沫和金属面板之间形成一个牢固的整体,从而不再需要其他粘结材料。加之金属面板可以辊压出不同的波形,从而使其整体刚度强,承载力高,可用于建筑行业的屋顶和墙体,满足了建筑物表面物理性能和静力学要求,是现代经济领域里,一种不可替代的经济、理想的建筑材料,主要用于工业、民用建筑外保温系统,已成为使用最广泛的产品体系,聚氨酯夹芯板材可广泛用于彩钢夹芯板、中央空调、建筑墙体材料、冷库、冷藏室、保温箱、化工罐体等领域。

3.现有技术中的聚氨酯夹芯板不方便拼接组合,尤其针对需要裁剪部位,拼接时左右相邻安装的夹芯板端部的连接稳定性较低,且操作比较麻烦,导致夹芯板的安装铺设效率较低。

技术实现要素:

4.针对现有技术存在的聚氨酯夹芯板不方便拼接组合,尤其针对需要裁剪部位,拼接时左右相邻安装的夹芯板端部的连接稳定性较低,且操作比较麻烦,导致夹芯板的安装铺设效率较低的问题,本实用新型提供了一种方便拼接组合,尤其针对需要裁剪的部位,不仅增加了拼接时左右相邻安装的夹芯板端部的连接稳定性,且操作比较便利,从而增加了安装铺设效率的低密度聚氨酯夹芯板。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种环保型低密度聚氨酯夹芯板,包括:

7.底板组件、顶板组件、聚氨酯填充层、侧封板以及填充层断面,所述聚氨酯填充层填设在所述底板组件与所述顶板组件之间,所述侧封板固定扣设在所述底板组件与所述顶板组件的左侧,所述填充层断面设置在所述聚氨酯填充层的右侧且对应所述底板组件与所述顶板组件的位置;

8.其中,所述底板组件包括底板本体以及底层扣板,所述底层扣板设置在所述底板本体的右侧,且对应所述填充层断面的位置;

9.其中,所述顶板组件包括顶板本体、若干个连接部、若干个凸起部以及扣接凸起,所述顶板本体通过若干个所述连接部与若干个所述凸起部相互交错构成,且若干个所述连接部以及若干个所述凸起部均等距离设置,所述扣接凸起设置在所述顶板本体的右侧,且对应所述填充层断面的位置。

10.优选的,所述底板组件还包括若干个第一限位凸齿,若干个所述第一限位凸齿等距离固定连接在底板本体的顶部。

11.优选的,所述顶板组件还包括若干个第二限位凸齿,若干个所述第二限位凸齿等距离固定连接在所述顶板本体的下方,且对应若干个所述连接部的位置。

12.优选的,所述第一限位凸齿以及所述第二限位凸齿靠近所述聚氨酯填充层的一侧均插接在所述聚氨酯填充层的内部。

13.优选的,所述底板本体的底部涂覆有第一防腐涂层。

14.优选的,所述顶板本体的顶部涂覆有第二防腐涂层。

15.优选的,所述凸起部与所述扣接凸起的拐角处均为弧形设计。

16.与现有技术相比,本实用新型的有益效果如下:

17.1、本实用新型通过底板组件、顶板组件、聚氨酯填充层、侧封板以及填充层断面之间的相互配合,实现了一种环保型低密度聚氨酯夹芯板,方便拼接组合,尤其针对需要裁剪的部位,不仅增加了拼接时左右相邻安装的夹芯板端部的连接稳定性,且操作比较便利,从而增加了安装铺设效率。

18.2、本实用新型中,设置的凸起部以及扣接凸起,既增加了聚氨酯夹芯板的结构强度,又方便对两个聚氨酯夹芯板之间进行拼接组合。

19.3、本实用新型中,设置的第一限位凸齿以及第二限位凸齿,极大限度的增加了聚氨酯填充层与底板本体、顶板本体连接的稳定性。

20.4、本实用新型中,设置的第一防腐涂层以及第二防腐层,能够增加聚氨酯夹芯板的防腐性能,从而提高了聚氨酯夹芯板的使用寿命,因此适用性更强。

21.5、本实用新型中,通过在凸起部与扣接凸起设置的弧形凸起,既避免使用过程中对工作人员的刮伤,又方便夹芯板与夹芯板之间的扣接组装。

附图说明

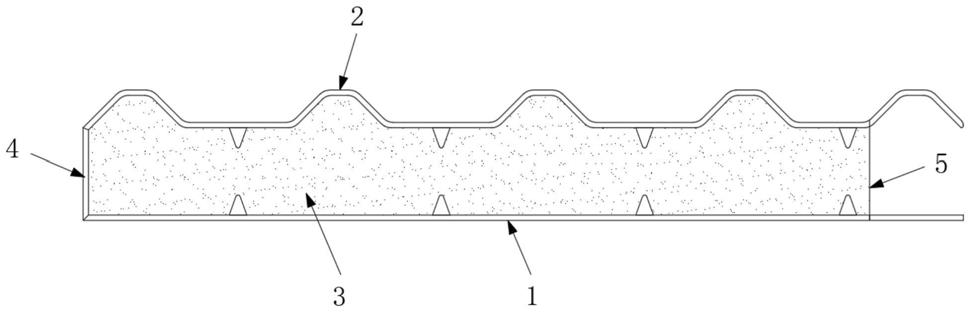

22.图1为本实用新型环保型低密度聚氨酯夹芯板的结构示意图;

23.图2为本实用新型环保型低密度聚氨酯夹芯板中底板组件的结构示意图;

24.图3为本实用新型环保型低密度聚氨酯夹芯板中顶板组件的结构示意图。

25.图中:1、底板组件;2、顶板组件;3、聚氨酯填充层;4、侧封板;5、填充层断面;101、底板本体;102、底层扣板;103、第一限位凸齿;201、顶板本体;202、连接部;203、凸起部;204、扣接凸起;205、第二限位凸齿。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1-3所示,一种环保型低密度聚氨酯夹芯板,包括底板组件1、顶板组件2、聚氨酯填充层3、侧封板4以及填充层断面5,聚氨酯填充层3填设在底板组件1与顶板组件2之间,侧封板4固定扣设在底板组件1与顶板组件2的左侧,填充层断面5设置在聚氨酯填充层3的右侧且对应底板组件1与顶板组件2的位置。

28.其中,底板组件1包括底板本体101以及底层扣板102,底层扣板102设置在底板本

体101的右侧,且对应填充层断面5的位置。

29.其中,顶板组件2包括顶板本体201、若干个连接部202、若干个凸起部203以及扣接凸起204,顶板本体201通过若干个连接部202与若干个凸起部203相互交错构成,且若干个连接部202以及若干个凸起部203均等距离设置,扣接凸起204设置在顶板本体201的右侧,且对应填充层断面5的位置。

30.通过采用上述技术方案,方便拼接组合,尤其针对需要裁剪的部位,不仅增加了拼接时左右相邻安装的夹芯板端部的连接稳定性,且操作比较便利,从而增加了安装铺设效率。

31.其中,设置的凸起部203以及扣接凸起204,既增加了聚氨酯夹芯板的结构强度,又方便对两个聚氨酯夹芯板之间进行拼接组合。

32.底板组件1还包括若干个第一限位凸齿103,若干个第一限位凸齿103等距离固定连接在底板本体101的顶部,顶板组件2还包括若干个第二限位凸齿205,若干个第二限位凸齿205等距离固定连接在顶板本体201的下方,且对应若干个连接部202的位置,第一限位凸齿103以及第二限位凸齿205靠近聚氨酯填充层3的一侧均插接在聚氨酯填充层3的内部。

33.通过采用上述技术方案,极大限度的增加了聚氨酯填充层3与底板本体101、顶板本体201连接的稳定性。

34.底板本体101的底部涂覆有第一防腐涂层,顶板本体201的顶部涂覆有第二防腐涂层。

35.通过采用上述技术方案,能够增加聚氨酯夹芯板的防腐性能,从而提高了聚氨酯夹芯板的使用寿命,因此适用性更强。

36.凸起部203与扣接凸起204的拐角处均为弧形设计。

37.通过采用上述技术方案,既避免使用过程中对工作人员的刮伤,又方便夹芯板与夹芯板之间的扣接组装。

38.为了方便理解本实用新型的上述技术方案,以下就本实用新型在实际过程中的工作原理或者操作方式进行详细说明。

39.本实用新型提供的环保型低密度聚氨酯夹芯板,使用时,当需要对聚氨酯夹芯板进行拼接组合时,只需要将填充层断面5右侧的聚氨酯填充层3去除,然后通过扣接凸起204与底层扣板102扣接在聚氨酯夹芯板的左侧,且对应侧封板4的位置,从而使得扣接凸起204扣在位于左侧的凸起部203上,进而实现对聚氨酯夹芯板的稳固连接。

40.综上所述:该环保型低密度聚氨酯夹芯板,由底板组件1、顶板组件2、聚氨酯填充层3、侧封板4以及填充层断面5构成,解决了现有技术存在的聚氨酯夹芯板不方便拼接组合,尤其针对需要裁剪部位,拼接时左右相邻安装的夹芯板端部的连接稳定性较低,且操作比较麻烦,导致夹芯板的安装铺设效率较低的问题。

41.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。