1.本发明涉及耐火砖制造技术领域,尤其涉及一种耐火砖拣选定位装置及耐火砖拣选系统。

背景技术:

2.我国是世界范围内的耐火砖生产基地,国内和国际市场需求前景广阔,我国已具有完善的耐火砖专业技术和生产工艺,但在耐火砖自动化生产设备研制方面远落后于技术和工艺的发展水平,国内大多数厂家还主要以手工操作设备为主,工作强度大,环境恶劣。所以尽快研发自动化程度高、性价比高的专业生产设备已成业内生产企业急需解决的问题。目前,耐火砖生产线上需要人工挑选出外表面有瑕疵的耐火砖,费时费力,且拣选效率低的问题。

技术实现要素:

3.为此,本发明提供一种耐火砖拣选定位装置及耐火砖拣选系统,用以克服现有技术中挑选效率低的问题。

4.为实现上述目的,本发明提供一种耐火砖拣选定位装置及耐火砖拣选系统,包括:

5.主架,在主架上设有传送带,用以将耐火砖运输指定地点;

6.制备单元,包括压制装置和烧制装置;其中,所述压制装置其设置在所述主架上,用以对配制好的材料压制成耐火砖坯;所述烧制装置,其设置咋所述主架远离所述压制装置的一侧,用以对压制装置输出的耐火砖坯进行烧制;

7.分切单元,包括分切装置,其设置在所述主架上远离制备单元的一侧,用以分切所述制备单元输出的耐火砖;

8.磨削单元,包括磨削装置,其设置在所述主架远离所述分切装置的一侧,用以磨削耐火砖;所述磨削单内设有磨削视觉检测器,用以检测磨削单元磨削后的耐火砖的磨削量;

9.拣选单元,包括拣选装置,其设置在所述主架上,用以对所述磨削装置输出的磨削后的耐火砖进行拣选;在所述拣选单元内的输入端设有定位装置,用以对所述磨削单元输出的磨削完成的耐火砖进行定位;在所述拣选单元内设有拣选视觉检测器,用以检测进入拣选单元的耐火砖的尺寸参数;在所述拣选单元内还设有溶洞检测器,溶洞检测器位于拣选单元内的拣选视觉检测器的一侧,用以检测耐火砖表面溶洞;在所述拣选单元内还设有质量传感器,质量传感器位于所述拣选单元内的传送带的上表面,用以检测进入拣选单元的耐火砖的质量;

10.控制面板,其设置所述主架一侧,用以根据拣选视觉检测检测耐火砖的实际参数判定耐火砖是否合格,当所述拣选装置预拣选时,控制面板根据拣选视觉检测器检测耐火砖实际位置基准点坐标判定是否对耐火砖实际位置基准点坐标进行调节或判定所述定位装置是否出现故障;当所述拣选装置拣选时,所述控制面板分别控制所述拣选视觉检测器、质量检测器和溶洞检测器检测耐火砖实际参数并根据检测结果判定该耐火砖是否合格,若

该耐火砖不合格,控制面板根据检测结果对不合格耐火砖标记相应的标记并对相应的所述制备单元运行参数进行调节。

11.进一步地,所述控制面板设有预设耐火砖位置基准点坐标p0;当所述拣选装置预拣选时,所述控制面板控制所述拣选视觉检测器检测多个耐火砖在所述传送上的耐火砖实际位置基准点坐标p并根据实际位置p与预设耐火砖位置基准点坐标p0对比判定是否对耐火砖耐火砖实际位置基准点坐标p进行调节;

12.若p≤p0,所述控制面板判定耐火砖实际位置基准点坐标合格并进行检测耐火砖实际尺寸;

13.若p>p0,所述控制面板判定需对耐火砖实际位置基准点坐标进行调节并启动所述定位装置。

14.进一步地,当所述控制面板判定需对耐火砖位置进行调节并启动所述定位装置时,控制面板计算实际位置p与预设拣选位置p0之间的偏移差值

△

p并根据偏移差值

△

p对所述定位装置的推杆长度t进行调节,设定

△

p=p-p0;所述控制面板设有第一偏移差值

△

p1、第二偏移差值

△

p2、第一定位装置的推杆长度调节系数α1和第二定位装置的推杆长度调节系数α2和第三定位装置的推杆长度调节系数α3,其中,

△

p1<

△

p2,0.3<α1<α2<α3<0.6;

15.当

△

p≤

△

p1时,所述控制单元使用第一定位装置的推杆长度调节系数α1对所述定位装置的推杆长度t进行调节;

16.当

△

p1<

△

p≤

△

p2时,所述控制单元使用第二定位装置的推杆长度调节系数α2对所述定位装置的推杆长度t进行调节;

17.当

△

p1>

△

p2时,所述控制单元使用第三定位装置的推杆长度调节系数α3对所述定位装置的推杆长度t进行调节;

18.当所述控制单元使用第i定位装置的推杆长度调节系数αi对所述定位装置的推杆长度t进行调节时,设定i=1,2,3,调节后的定位装置的推杆长度记为t’,设定t’=t

×

αi。

19.进一步地,当所述控制面板以调节后的定位装置的推杆长度t’对耐火砖位置进行调节时,控制面板控制所述拣选视觉检测器检测调节后的耐火砖位置记为p’并将p’与p0进行对比判定是否进行拣选;

20.若p’<p0,所述控制面板初步判定所述定位装置出现故障、根据p’与p0计算

△

p”并根据

△

p”对调节后的定位装置的推杆长度再次调节,设定

△

p’=p’-p0;所述控制面板设有第一二次偏移差值

△

p1、第二二次偏移差值

△

p2、第一定位装置的推杆长度二次调节系数α1和第二定位装置的推杆长度二次调节系数α2,其中,

△

p1’<

△

p2’,0.4<α1<α2<0.6;

21.当

△

p’≤

△

p1’时,所述控制单元使用第一定位装置的推杆长度二次调节系数α1对所述定位装置的推杆长度t’进行调节;

22.当

△

p1’<

△

p’≤

△

p2’时,所述控制单元使用第二定位装置的推杆长度二次调节系数α2对所述定位装置的推杆长度t’进行调节;

23.当

△

p1’>

△

p2’时,所述控制单元判定所述定位装置出现故障并发出警报;

24.当所述控制单元使用第u定位装置的推杆长度二次调节系数αu对所述定位装置的推杆长度t进行调节时,设定u=1,2,再次调节后的定位装置的推杆长度记为t”,设定t”=

t

’×

γu;当所述控制面板调节后的定位装置的推杆长度t’对耐火砖位置基准点坐标进行调节时,控制面板控制所述拣选视觉检测器检测调节后的耐火砖位置基准点坐标记为p”并将p”与p0进行对比判定定位装置是否出现故障;

25.若p”<p0,所述控制面板判定所述定位装置出现故障并发出警报;

26.若p”=p0,所述控制面板判定再次调节后的耐火砖实际位置基准点坐标p”合格并提示素数定位装置推杆缺油;

27.若p”>p0,所述控制面板判定所述传送出现倾斜并发出倾斜警报;

28.若p’=p0,所述控制面板判定调节后的耐火砖实际位置基准点坐标p’合格并进行检测;

29.若p’>p0,所述控制面板判定所述传送出现倾斜并发出倾斜警报。

30.进一步地,所述控制面板根据耐火砖制备材料设有预设耐火砖颜色均匀度n0;当所述控制面板判定调节后的耐火砖实际位置基准点坐标p’合格时,所述控制面板控制所述拣选视觉检测器检测耐火砖颜色实际均匀度n、计算n与n0之间均匀度差值

△

n并根据均匀度差值

△

n判定耐火砖是否符合标准;所述控制面板设有第一均匀度差值

△

n1和第二均匀度差值

△

n2,其中

△

n1<

△

n2;

31.若

△

n≤

△

n1,所述控制面板判定该耐火砖为生烧品并标记生烧品标记;

32.若

△

n1<

△

n≤

△

n2,所述控制面板判定该耐火砖合格;

33.若

△

n>

△

n2,所述控制面板判定该耐火砖不合格并发出烧制装置温度烧制温度过高警报提示。

34.进一步地,所述控制面板针对单个耐火砖设有预设耐火砖长度da0、预设耐火砖宽度db0和预设耐火砖高度dc0;当

△

n≤

△

n1或

△

n1<

△

n≤

△

n2时,控制面板控制所述拣选视觉检测器检测单个耐火砖实际耐火砖长度da、实际耐火砖宽度db和实际耐火砖高度dc并根据单个耐火砖实际耐火砖长度da、实际耐火砖宽度db和实际耐火砖高度dc与预设耐火砖长度da0、预设耐火砖宽度db0和预设耐火砖高度dc0对比判定耐火砖是否符合标准;

35.若da≠da0、db≠db0或dc≠dc0,且

△

n≤

△

n1,所述控制面板判定耐火砖不符合标准并标记剔除标记;

36.若da>da0、db>db0或dc>dc0,且

△

n1<

△

n≤

△

n2,所述控制面板判定耐火砖不符合标准、计算各尺寸之间的差值并根据各尺寸之间的差值对比判定是否符合二次磨削标准;所述中控单元设有预设耐火砖长度差值

△

da0、预设耐火砖宽度差值

△

db0和预设耐火砖高度差值

△

dc0;

37.若

△

da≤

△

da0、

△

db≤

△

db0或

△

dc≤

△

dc0,所述控制面板判定耐火砖符合二次磨削标准并控制所述拣选视觉检测器检测耐火砖裂痕;

38.若

△

da>

△

da0、

△

db>

△

db0或

△

dc>

△

dc0,所述控制面板判定耐火砖不符合二次磨削标准并标记剔除标记;

39.若da=da0、db=db0且dc=dc0,所述控制面板判定耐火砖符合标准并进行质量检测。

40.进一步地,所述控制面板设有耐火砖预设质量c0;当所述控制面板判定耐火砖尺寸符合标准时,控制面板控制所述质量传感器检测单个耐火砖实际质量c并将c与c0对比判定耐火砖质量是否符合标准;

41.若c≤c0,所述控制面板判定耐火砖质量符合标准并检测耐火砖凹陷面积占比值;

42.若c>c0,所述控制面板标记该耐火砖质量不符合标准、计算c与c0之间质量差值

△

c并根据

△

c对耐火砖压制装置压力m进行调节;所述中控单元设有第一质量差值

△

c1、第二质量差值

△

c2、第一耐火砖压制装置压力调节系数β1、第二耐火砖压制装置压力调节系数β2和第三耐火砖压制装置压力调节系数β3;

43.当

△

c≤

△

c1时,所述控制面板使用第一耐火砖压制装置压力调节系数β1对耐火砖压制装置压力m进行调节;

44.当

△

c1<

△

c≤

△

c2时,所述控制面板使用第二耐火砖压制装置压力调节系数β2对耐火砖压制装置压力m进行调节;

45.当

△

c>

△

c2时,所述控制面板使用第三耐火砖压制装置压力调节系数β3对耐火砖压制装置压力m进行调节;

46.当所述控制单元通过使用第j耐火砖压制装置压力调节系数βj对耐火砖预设尺寸时,设定j=1,2,3,调节后的耐火砖压制装置压力记为m’设定m’=m

×

βj。

47.进一步地,所述控制面板设有凹陷面积预设占比值k0;当所述控制面板判定耐火砖质量符合标准时,控制面板控制所述拣选视觉检测器检测耐火砖表面凹陷数量q并根据q确定耐火砖凹陷面积占比值k,控制面板将耐火砖凹陷面积占比值k与凹陷面积预设占比值k0对比判定耐火砖是否符合标准;

48.若k≤k0,所述控制面板判定耐火砖符合标准并检测耐火砖边缘磨损;

49.若k>k0,所述控制面板判定耐火砖不符合标准并标记剔除标记;

50.当所述控制面板判定耐火砖耐火砖边缘磨损符合标准时,所述控制面板设有边缘磨损预设面积占比值b0;控制面板控制所述拣选视觉检测器检测耐火砖是否存在边缘磨损,若存在边缘磨损,控制面板根据边缘磨损确定边缘磨损面积占比值b并将b与b0进行对比判定耐火砖是否符合使用标准;

51.若b<b0,所述控制面板判定耐火砖边缘磨损面积符合使用标准;

52.若b≥b0,所述控制面板判定耐火砖不符合使用标准并标记该耐火砖剔除标记。

53.进一步地,所述控制面板根据通过耐火砖制备材料设有耐火砖溶洞最大尺寸amax;当所述控制面板判定耐火砖边缘磨损面积符合使用标准时,所述控制面板控制所述溶洞检测器检测耐火砖的实际溶洞尺寸a并将a与amax对比判定耐火砖是否符合标准;

54.若a≤amax,所述控制面板判定耐火砖溶洞符合标准;

55.若a>amax,所述控制面板判定耐火砖溶洞不符合标准并标记剔除标记

56.进一步地,所述控制面板通过耐火砖制备材料设有耐火砖表面裂纹长度最大值lmax,当所述控制面板判定耐火砖溶洞符合标准时,控制面板并控制所述拣选视觉检测器检测耐火砖表面裂纹长度l并根据l与lmax对比判定耐火砖是否符合标准;

57.若l<lmax,所述控制面板判定耐火砖符合标准;

58.若l≥lmax,所述控制面板判定耐火砖不符合标准并标记剔除标记。

59.与现有技术相比,本发明的有益效果在于,本发明通过设置控制面板,控制面板通过控制拣选视觉检测器、质量检测器和溶洞检测器分别检测耐火砖实际参数并根据检测结果判定耐火砖是否合格,能够有效避免了拣选的准确率低导致拣选后的耐火砖无法使用,进一步地提高了挑选效率;

60.进一步地,所述控制面板设有预设耐火砖位置基准点坐标p0;当所述拣选装置预拣选时,所述控制面板控制所述拣选视觉检测器检测多个耐火砖在所述传送上的耐火砖实际位置基准点坐标p并根据实际位置p与预设耐火砖位置基准点坐标p0对比判定是否对耐火砖耐火砖实际位置基准点坐标p进行调节;本发明通过控制面板控制拣选视觉检测器检测多个耐火砖的耐火砖位置基准点坐标并根据耐火砖位置基准点坐标判定传送带是否对耐火砖位置进行调节,能够有效避免了在拣选时因耐火砖位置基准点坐标不符合标准使拣选装置无法准确测得耐火砖的实际参数导致挑选效率不高,进一步地提高了挑选效率;

61.进一步地,当所述控制面板判定需对耐火砖位置进行调节并启动所述定位装置时,控制面板计算实际位置p与预设拣选位置p0之间的偏移差值

△

p并根据偏移差值

△

p对所述定位装置的推杆长度t进行调节;本发明通过控制面板计算耐火砖位置基准点坐标之间的位置差值并根据位置差值控制所述定位装置调节耐火砖位置基准点坐标,能够有效避免了因耐火砖位置基准点坐标不符合标准使拣选过程中导致误判,进一步地提高了挑选效率;

62.进一步地,当所述控制面板调节后的定位装置的推杆长度t’对耐火砖位置进行调节时,控制面板控制所述拣选视觉检测器检测调节后的耐火砖位置记为p’并将p’与p0进行对比判定是否进行拣选;本发明通过控制面板二次检测调节后的耐火砖耐火砖实际位置基准点坐标并根据检测结果判定是否进行拣选,能够有效避免了定位装置或传送带出现故障导致调节后的耐火砖实际位置基准点坐标不准确使拣选过程中误判,进一步地提高了挑选效率;

63.进一步地,当所述控制面板判定调节后的耐火砖实际位置基准点坐标p’合格时,所述控制面板控制所述拣选视觉检测器检测耐火砖颜色实际均匀度n、计算n与n0之间均匀度差值

△

n并根据均匀度差值

△

n判定耐火砖是否符合标准;c;

64.进一步地,当

△

n≤

△

n1或

△

n1<

△

n≤

△

n2时,控制面板控制所述拣选视觉检测器检测单个耐火砖实际耐火砖长度da、实际耐火砖宽度db和实际耐火砖高度dc并根据单个耐火砖实际耐火砖长度da、实际耐火砖宽度db和实际耐火砖高度dc与预设耐火砖长度da0、预设耐火砖宽度db0和预设耐火砖高度dc0对比判定耐火砖是否符合标准;本发明通过控制面板将所述拣选视觉检测器检测到的耐火砖实际尺寸参数和耐火砖预设尺寸参数进行对比判定耐火砖是否符合标注,能够有效避免了因耐火砖尺寸不符合标准导致出厂后耐火砖的使用效率不高,进一步地提高了挑选效率;

65.进一步地,当所述控制面板判定耐火砖尺寸符合标准时,控制面板控制所述质量传感器检测单个耐火砖实际质量c并将c与c0对比判定耐火砖质量是否符合标准;本发明通过控制面板控制所述质量传感器检测耐火砖的质量并根据质量判定耐火砖并根据检测结果调节所述压制机压力,能够有效避免了耐火砖出厂后因质量不符合标注导致使用寿命不足,进一步地提高了挑选效率;

66.进一步地,当所述控制面板判定耐火砖质量符合标准时,控制面板控制所述拣选视觉检测器检测耐火砖表面凹陷数量q并根据q确定耐火砖凹陷面积占比值k,控制面板将耐火砖凹陷面积占比值k与凹陷面积预设占比值k0对比判定耐火砖是否符合标准c;

67.进一步地,当所述控制面板判定耐火砖符合标准时,控制面板控制所述拣选视觉检测器检测耐火砖是否存在边缘磨损,若存在边缘磨损,控制面板根据边缘磨损确定边缘

磨损面积占比值b并将b与b0进行对比判定耐火砖是否符合使用标准;本发明通过拣选视觉检测器检测是否存在边缘磨损,若存在边缘磨损,控制面板根据边缘磨损确定边缘磨损面积占比值快速的判定耐火砖是否符合使用标准,能够有效避免了耐火砖因边缘磨损导致出厂后耐火砖的使用寿命不高,进一步地提高了挑选效率;

68.进一步地,当所述控制面板判定耐火砖不符合标准时,控制面板通过耐火砖实际尺寸d与耐火砖预设尺寸d0计算耐火砖尺寸差值

△

d并根据

△

d与

△

d0对比判定是否符合二次磨削标准,本发明通过控制面板计算尺寸差值快速的判定耐火砖是否符合二次磨削的标准,能够有效避免了耐火砖因尺寸不符合标准判定为弃料导致配料的浪费,进一步地提高了挑选效率;

69.进一步地,所述控制面板根据通过耐火砖制备材料设有耐火砖溶洞最大尺寸amax;当所述控制面板判定耐火砖边缘磨损面积符合使用标准时,所述控制面板控制所述溶洞检测器检测耐火砖的实际溶洞尺寸a并将a与amax对比判定耐火砖是否符合标准;本发明通过所述控制面板控制所述溶洞检测器检测耐火砖的实际溶洞尺寸a并将a与amax对比判定耐火砖是否符合标准,能够有效避免了因溶洞不符合标准导致耐火砖无法使用,进一步地提高了挑选效率;

70.进一步地,所述控制面板通过耐火砖制备材料设有耐火砖表面裂纹长度最大值lmax,当所述控制面板判定耐火砖溶洞符合标准时,控制面板并控制所述拣选视觉检测器检测耐火砖表面裂纹长度l并根据l与lmax对比判定耐火砖是否符合标准;本发明通过控制面板将耐火砖表面裂痕长度l与最大长度判定耐火砖是否符合标准;能够有效了在耐火砖在耐火砖因表面裂痕长度过大导致损坏,进一步地提高了挑选效率。

附图说明

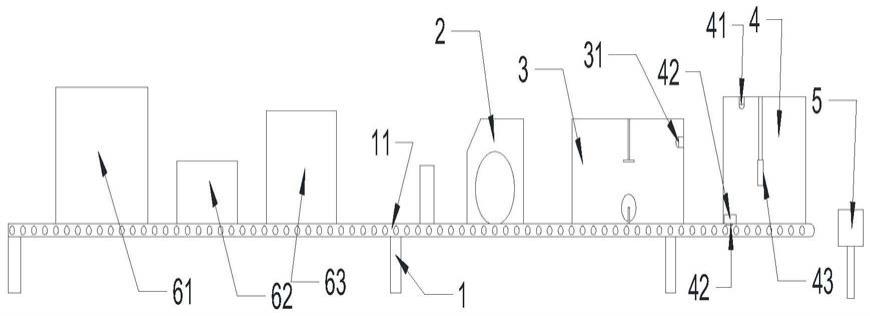

71.图1为本发明所述耐火砖拣选定位装置及耐火砖拣选系统的结构示意图;

具体实施方式

72.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

73.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

74.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

75.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

76.请参阅图1所示,其本发明所述耐火砖拣选定位装置及耐火砖拣选系统的结构示

意图,包括:

77.主架1,在主架1上设有传送带10,用以将耐火砖运输指定地点;

78.制备单元,包括压制装置和烧制装置;其中,所述压制装置其设置在所述主架1上,用以对配制好的材料压制成耐火砖坯;所述烧制装置,其设置咋所述主架1远离所述压制装置的一侧,用以对压制装置输出的耐火砖坯进行烧制;

79.分切单元,包括分切装置2,其设置在所述主架1上远离制备单元的一侧,用以分切所述制备单元输出的耐火砖;

80.磨削单元,包括磨削装置3,其设置在所述主架1远离所述分切装置2的一侧,用以磨削耐火砖;所述磨削单内设有磨削视觉检测器4,用以检测磨削单元磨削后的耐火砖的磨削量;

81.拣选单元,包括拣选装置5,其设置在所述主架1上,用以对所述磨削装置3输出的磨削后的耐火砖进行拣选;在所述拣选单元内的输入端设有定位装置7,用以对所述磨削单元输出的磨削完成的耐火砖进行定位;在所述拣选单元内设有拣选视觉检测器9,用以检测进入拣选单元的耐火砖的尺寸参数;在所述拣选单元内还设有溶洞检测器,溶洞检测器位于拣选单元内的拣选视觉检测器9的一侧,用以检测耐火砖表面溶洞;在所述拣选单元内还设有质量传感器8,质量传感器8位于所述拣选单元内的传送带10的上表面,用以检测进入拣选单元的耐火砖的质量;

82.控制面板6,其设置所述主架1一侧,用以根据拣选视觉检测检测耐火砖的实际参数判定耐火砖是否合格,当所述拣选装置5预拣选时,控制面板6根据拣选视觉检测器9检测耐火砖实际位置基准点坐标判定是否对耐火砖实际位置基准点坐标进行调节或判定所述定位装置7是否出现故障;当所述拣选装置5拣选时,所述控制面板6分别控制所述拣选视觉检测器9、质量检测器和溶洞检测器检测耐火砖实际参数并根据检测结果判定该耐火砖是否合格,若该耐火砖不合格,控制面板6根据检测结果对不合格耐火砖标记相应的标记并对相应的所述制备单元运行参数进行调节;

83.本发明通过设置控制面板,控制面板通过控制拣选视觉检测器、质量检测器和溶洞检测器分别检测耐火砖实际参数并根据检测结果判定耐火砖是否合格,能够有效避免了拣选的准确率低导致拣选后的耐火砖无法使用,进一步地提高了挑选效率。

84.具体而言,所述控制面板6设有预设耐火砖位置基准点坐标p0;当所述拣选装置5预拣选时,所述控制面板6控制所述拣选视觉检测器9检测多个耐火砖在所述传送上的耐火砖实际位置基准点坐标p并根据实际位置p与预设耐火砖位置基准点坐标p0对比判定是否对耐火砖耐火砖实际位置基准点坐标p进行调节;

85.若p≤p0,所述控制面板6判定耐火砖实际位置基准点坐标合格并进行检测耐火砖实际尺寸;

86.若p>p0,所述控制面板6判定需对耐火砖实际位置基准点坐标进行调节并启动所述定位装置7;

87.本发明通过控制面板控制拣选视觉检测器检测多个耐火砖的耐火砖位置基准点坐标并根据耐火砖位置基准点坐标判定传送带是否对耐火砖位置进行调节,能够有效避免了在拣选时因耐火砖位置基准点坐标不符合标准使拣选装置无法准确测得耐火砖的实际参数导致挑选效率不高,进一步地提高了挑选效率。

88.具体而言,当所述控制面板6判定需对耐火砖位置进行调节并启动所述定位装置7时,控制面板6计算实际位置p与预设拣选位置p0之间的偏移差值

△

p并根据偏移差值

△

p对所述定位装置7的推杆长度t进行调节,设定

△

p=p-p0;所述控制面板6设有第一偏移差值

△

p1、第二偏移差值

△

p2、第一定位装置7的推杆长度调节系数α1和第二定位装置7的推杆长度调节系数α2和第三定位装置7的推杆长度调节系数α3,其中,

△

p1<

△

p2,0.3<α1<α2<α3<0.6;

89.当

△

p≤

△

p1时,所述控制单元使用第一定位装置7的推杆长度调节系数α1对所述定位装置7的推杆长度t进行调节;

90.当

△

p1<

△

p≤

△

p2时,所述控制单元使用第二定位装置7的推杆长度调节系数α2对所述定位装置7的推杆长度t进行调节;

91.当

△

p1>

△

p2时,所述控制单元使用第三定位装置7的推杆长度调节系数α3对所述定位装置7的推杆长度t进行调节;

92.当所述控制单元使用第i定位装置7的推杆长度调节系数αi对所述定位装置7的推杆长度t进行调节时,设定i=1,2,3,调节后的定位装置7的推杆长度记为t’,设定t’=t

×

αi;

93.本发明通过控制面板计算耐火砖位置基准点坐标之间的位置差值并根据位置差值控制所述定位装置调节耐火砖位置基准点坐标,能够有效避免了因耐火砖位置基准点坐标不符合标准使拣选过程中导致误判,进一步地提高了挑选效率。

94.具体而言,当所述控制面板6调节后的定位装置7的推杆长度t’对耐火砖位置进行调节时,控制面板6控制所述拣选视觉检测器9检测调节后的耐火砖位置记为p’并将p’与p0进行对比判定是否进行拣选;

95.若p’<p0,所述控制面板6初步判定所述定位装置7出现故障、根据p’与p0计算

△

p”并根据

△

p”对调节后的定位装置7的推杆长度再次调节,设定

△

p’=p’-p0;所述控制面板6设有第一二次偏移差值

△

p1、第二二次偏移差值

△

p2、第一定位装置7的推杆长度二次调节系数α1和第二定位装置7的推杆长度二次调节系数α2,其中,

△

p1’<

△

p2’,0.4<α1<α2<0.6;

96.当

△

p’≤

△

p1’时,所述控制单元使用第一定位装置7的推杆长度二次调节系数α1对所述定位装置7的推杆长度t’进行调节;

97.当

△

p1’<

△

p’≤

△

p2’时,所述控制单元使用第二定位装置7的推杆长度二次调节系数α2对所述定位装置7的推杆长度t’进行调节;

98.当

△

p1’>

△

p2’时,所述控制面板6判定所述定位装置7出现故障并发出警报;

99.当所述控制单元使用第u定位装置7的推杆长度二次调节系数αu对所述定位装置7的推杆长度t进行调节时,设定u=1,2,再次调节后的定位装置7的推杆长度记为t”,设定t”=t

’×

γu;当所述控制面板6调节后的定位装置7的推杆长度t’对耐火砖位置基准点坐标进行调节时,控制面板6控制所述拣选视觉检测器9检测调节后的耐火砖位置基准点坐标记为p”并将p”与p0进行对比判定定位装置7是否出现故障;

100.若p”<p0,所述控制面板6判定所述定位装置7出现故障并发出警报;

101.若p”=p0,所述控制面板6判定再次调节后的耐火砖实际位置基准点坐标p”合格并提示素数定位装置7推杆缺油;

102.若p”>p0,所述控制面板6判定所述传送出现倾斜并发出倾斜警报;

103.若p’=p0,所述控制面板6判定调节后的耐火砖实际位置基准点坐标p’合格并进行检测;

104.若p’>p0,所述控制面板6判定所述传送出现倾斜并发出倾斜警报;

105.本发明通过控制面板二次检测调节后的耐火砖耐火砖实际位置基准点坐标并根据检测结果判定是否进行拣选,能够有效避免了定位装置或传送带出现故障导致调节后的耐火砖实际位置基准点坐标不准确使拣选过程中误判,进一步地提高了挑选效率。

106.具体而言,所述控制面板6根据耐火砖制备材料设有预设耐火砖颜色均匀度n0;当所述控制面板6判定调节后的耐火砖实际位置基准点坐标p’合格时,所述控制面板6控制所述拣选视觉检测器9检测耐火砖颜色实际均匀度n、计算n与n0之间均匀度差值

△

n并根据均匀度差值

△

n判定耐火砖是否符合标准;所述控制面板6设有第一均匀度差值

△

n1和第二均匀度差值

△

n2,其中

△

n1<

△

n2;

107.若

△

n≤

△

n1,所述控制面板6判定该耐火砖为生烧品并标记生烧品标记;

108.若

△

n1<

△

n≤

△

n2,所述控制面板6判定该耐火砖合格;

109.若

△

n>

△

n2,所述控制面板6判定该耐火砖不合格并发出烧制装置温度烧制温度过高警报提示;

110.本发明通过控制面板二次检测调节后的耐火砖耐火砖实际位置基准点坐标并根据检测结果判定是否进行拣选,能够有效避免了定位装置或传送带出现故障导致调节后的耐火砖实际位置基准点坐标不准确使拣选过程中误判,进一步地提高了挑选效率。

111.具体而言,所述控制面板6针对单个耐火砖设有预设耐火砖长度da0、预设耐火砖宽度db0和预设耐火砖高度dc0;当

△

n≤

△

n1或

△

n1<

△

n≤

△

n2时,控制面板6控制所述拣选视觉检测器9检测单个耐火砖实际耐火砖长度da、实际耐火砖宽度db和实际耐火砖高度dc并根据单个耐火砖实际耐火砖长度da、实际耐火砖宽度db和实际耐火砖高度dc与预设耐火砖长度da0、预设耐火砖宽度db0和预设耐火砖高度dc0对比判定耐火砖是否符合标准;

112.若da≠da0、db≠db0或dc≠dc0,且

△

n≤

△

n1,所述控制面板6判定耐火砖不符合标准并标记剔除标记;

113.若da>da0、db>db0或dc>dc0,且

△

n1<

△

n≤

△

n2,所述控制面板6判定耐火砖不符合标准、计算各尺寸之间的差值并根据各尺寸之间的差值对比判定是否符合二次磨削标准;所述中控单元设有预设耐火砖长度差值

△

da0、预设耐火砖宽度差值

△

db0和预设耐火砖高度差值

△

dc0;

114.若

△

da≤

△

da0、

△

db≤

△

db0或

△

dc≤

△

dc0,所述控制面板6判定耐火砖符合二次磨削标准并控制所述拣选视觉检测器9检测耐火砖裂痕;

115.若

△

da>

△

da0、

△

db>

△

db0或

△

dc>

△

dc0,所述控制面板6判定耐火砖不符合二次磨削标准并标记剔除标记;

116.若da=da0、db=db0且dc=dc0,所述控制面板6判定耐火砖符合标准并进行质量检测;

117.本发明通过控制面板将所述拣选视觉检测器检测到的耐火砖实际尺寸参数和耐火砖预设尺寸参数进行对比判定耐火砖是否符合标注,能够有效避免了因耐火砖尺寸不符合标准导致出厂后耐火砖的使用效率不高,进一步地提高了挑选效率。

118.具体而言,所述控制面板6设有耐火砖预设质量c0;当所述控制面板6判定耐火砖尺寸符合标准时,控制面板6控制所述质量传感器8检测单个耐火砖实际质量c并将c与c0对比判定耐火砖质量是否符合标准;

119.若c≤c0,所述控制面板6判定耐火砖质量符合标准并检测耐火砖凹陷面积占比值;

120.若c>c0,所述控制面板6标记该耐火砖质量不符合标准、计算c与c0之间质量差值

△

c并根据

△

c对耐火砖压制装置压力m进行调节;所述中控单元设有第一质量差值

△

c1、第二质量差值

△

c2、第一耐火砖压制装置压力调节系数β1、第二耐火砖压制装置压力调节系数β2和第三耐火砖压制装置压力调节系数β3;

121.当

△

c≤

△

c1时,所述控制面板6使用第一耐火砖压制装置压力调节系数β1对耐火砖压制装置压力m进行调节;

122.当

△

c1<

△

c≤

△

c2时,所述控制面板6使用第二耐火砖压制装置压力调节系数β2对耐火砖压制装置压力m进行调节;

123.当

△

c>

△

c2时,所述控制面板6使用第三耐火砖压制装置压力调节系数β3对耐火砖压制装置压力m进行调节;

124.当所述控制单元通过使用第j耐火砖压制装置压力调节系数βj对耐火砖预设尺寸时,设定j=1,2,3,调节后的耐火砖压制装置压力记为m’设定m’=m

×

βj;

125.本发明通过控制面板控制所述质量传感器检测耐火砖的质量并根据质量判定耐火砖并根据检测结果调节所述压制机压力,能够有效避免了耐火砖出厂后因质量不符合标注导致使用寿命不足,进一步地提高了挑选效率。

126.具体而言,所述控制面板6设有凹陷面积预设占比值k0;当所述控制面板6判定耐火砖质量符合标准时,控制面板6控制所述拣选视觉检测器9检测耐火砖表面凹陷数量q并根据q确定耐火砖凹陷面积占比值k,控制面板6将耐火砖凹陷面积占比值k与凹陷面积预设占比值k0对比判定耐火砖是否符合标准;

127.若k≤k0,所述控制面板6判定耐火砖符合标准并检测耐火砖边缘磨损;

128.若k>k0,所述控制面板6判定耐火砖不符合标准并标记剔除标记;

129.当所述控制面板6判定耐火砖耐火砖边缘磨损符合标准时,所述控制面板6设有边缘磨损预设面积占比值b0;控制面板6控制所述拣选视觉检测器9检测耐火砖是否存在边缘磨损,若存在边缘磨损,控制面板6根据边缘磨损确定边缘磨损面积占比值b并将b与b0进行对比判定耐火砖是否符合使用标准;

130.若b<b0,所述控制面板6判定耐火砖边缘磨损面积符合使用标准;

131.若b≥b0,所述控制面板6判定耐火砖不符合使用标准并标记该耐火砖剔除标记;

132.本发明通过控制面板控制所述质量传感器检测耐火砖的质量并根据质量判定耐火砖并根据检测结果调节所述压制机压力,能够有效避免了耐火砖出厂后因质量不符合标注导致使用寿命不足,进一步地提高了挑选效率;

133.本发明通过拣选视觉检测器检测是否存在边缘磨损,若存在边缘磨损,控制面板根据边缘磨损确定边缘磨损面积占比值快速的判定耐火砖是否符合使用标准,能够有效避免了耐火砖因边缘磨损导致出厂后耐火砖的使用寿命不高,进一步地提高了挑选效率。

134.具体而言,所述控制面板6根据通过耐火砖制备材料设有耐火砖溶洞最大尺寸

amax;当所述控制面板6判定耐火砖边缘磨损面积符合使用标准时,所述控制面板6控制所述溶洞检测器检测耐火砖的实际溶洞尺寸a并将a与amax对比判定耐火砖是否符合标准;

135.若a≤amax,所述控制面板6判定耐火砖溶洞符合标准;

136.若a>amax,所述控制面板6判定耐火砖溶洞不符合标准并标记剔除标记;

137.本发明通过所述控制面板控制所述溶洞检测器检测耐火砖的实际溶洞尺寸a并将a与amax对比判定耐火砖是否符合标准,能够有效避免了因溶洞不符合标准导致耐火砖无法使用,进一步地提高了挑选效率。

138.具体而言,所述控制面板6通过耐火砖制备材料设有耐火砖表面裂纹长度最大值lmax,当所述控制面板6判定耐火砖溶洞符合标准时,控制面板6并控制所述拣选视觉检测器9检测耐火砖表面裂纹长度l并根据l与lmax对比判定耐火砖是否符合标准;

139.若l<lmax,所述控制面板6判定耐火砖符合标准;

140.若l≥lmax,所述控制面板6判定耐火砖不符合标准并标记剔除标记;

141.本发明通过控制面板将耐火砖表面裂痕长度l与最大长度判定耐火砖是否符合标准;能够有效了在耐火砖在耐火砖因表面裂痕长度过大导致损坏,进一步地提高了挑选效率。

142.具体工作过程为,耐火砖通过传送带10运输至所述分切装置2进行分切,分切后的耐火砖被运输至所述磨削装置3进行磨削,磨削过程中所述控制面板6控制磨削视觉检测器4实时检测耐火砖时磨削状态并根据磨削状态将所述磨削装置3调节至对应值使耐火砖磨削到对应值,当控制面板6耐火砖磨削符合标准将耐火砖运输至拣选装置5进行拣选,当耐火砖预拣选时,控制面板6控制拣选视觉检测器9检测耐火砖偏移量并根据偏移量判定传送带10是否出现问题,若传送带10运行正常,控制面板6控制拣选视觉检测器9检测耐火砖的实际参数比并根据实际参数判定耐火砖是否符合标准,若符合标准控制面板6判定拣选完成传送带10将耐火砖运输至包装地点。

143.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

144.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。