1.本实用新型涉及渣罐格栅板生产技术领域,尤其涉及冶金用渣罐格栅板生产线。

背景技术:

2.冶金废渣在倒入渣罐中时为液态高温状态,为了避免液态冶金废渣冷却固化后形成几十吨重的固态渣坨,需要在渣罐中防止格栅板来对废渣进行分隔,冷却固化后的渣坨则被分隔成若干个小块渣坨,方便处理;格栅板的形状是接近于梯形的板状,是通过多种耐高温材质混合后置入模具中凝固成型,目前制作格栅板多是人工制作,包括人工称重配料、人工拌料、向模具中运送混合料等过程,工作强度大,效率较慢,严重降低了生产力。

技术实现要素:

3.本实用新型的目的在于避免现有技术的不足之处,提供冶金用渣罐格栅板生产线,从而有效解决现有技术中存在的不足之处。

4.为实现上述目的,本实用新型采取的技术方案为:冶金用渣罐格栅板生产线,包括加料装置、搅拌装置和定型模具,所述加料装置包括下料筒和储料仓,所述储料仓在下料筒的上侧沿周向设置有若干个,所述储料仓的底部设置有可向下料筒中加料的送料管;所述搅拌装置包括设置在下料筒底部的搅拌机,搅拌机的出料口处设置有将混合料输送至定型模具处的输送槽。

5.进一步,所述送料管中设置有第一送料辊,送料管的后端设置有驱动第一送料辊转动的第一驱动装置。

6.进一步,所述下料筒中设置有翻板阀,翻板阀的上表面设置有重力感应器。

7.进一步,所述输送槽中设置有第二送料辊,输送槽的后端设置有驱动第二送料辊转动的第二驱动装置。

8.进一步,所述输送槽的底部排列设置有若干个托座,所述输送槽的底部设置有驱动输送槽在托座上移动的第三驱动装置。

9.进一步,所述输送槽的底部设置有齿条,所述第三驱动装置通过齿轮与齿条配合驱动输送槽移动。

10.本实用新型的上述技术方案具有以下有益效果:本实用新型通过下料筒和储料仓进行储存和定量添加配料,并通过搅拌机对配料进行搅拌,再通过输送槽将配料送至定型模具处,实现格栅板的自动化生产,减少了工人的工作强度,提高生产效率和生产力。

附图说明

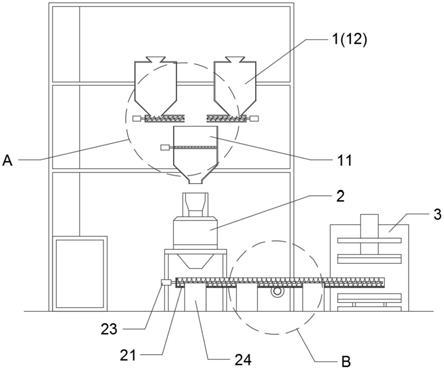

11.图1为本实用新型实施例的平面示意图;

12.图2为图1中a处的放大图;

13.图3为图1中b处的放大图。

具体实施方式

14.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

15.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

16.如图1-3所示,本实施例所述的冶金用渣罐格栅板生产线,包括加料装置1、搅拌装置2和定型模具3,加料装置1包括下料筒11和储料仓12,储料仓12在下料筒11的上侧沿周向设置有若干个,储料仓12的底部设置有可向下料筒11中加料的送料管111;搅拌装置2 包括设置在下料筒11底部的搅拌机,搅拌机的出料口处设置有将混合料输送至定型模具3处的输送槽21;配料在储料仓12中的送料管111 处落到下料筒11中,经过下料筒11落入搅拌机中进行加水搅拌混合,然后通过输送槽21送至定型模具3处成型;其中加料装置1可固定在架体上,架体具有三层,储料仓12设置在最顶层,下料筒11设置在第二层,搅拌机设置在底层,架体上设置运送电梯,物料通过运送电梯送至顶层加入到储料仓12中;

17.优选的,送料管111中设置有第一送料辊112,送料管111的后端设置有驱动第一送料辊112转动的第一驱动装置113,第一驱动装置 113为伺服电机,伺服电机带动第一送料辊112转动输送配料,送至下料筒11中;

18.优选的,下料筒11中设置有翻板阀13,翻板阀13的上表面设置有重力感应器14,配料送至下料筒11中后通过重力感应器14进行称重,从而确定各个原料的配比,在配料接近配比数值时,伺服电机可减慢第一送料辊112的转速来进行配比,提高配料的精确度;

19.优选的,输送槽21中设置有第二送料辊22,输送槽21的后端设置有驱动第二送料辊22转动的第二驱动装置23;第二驱动装置23为伺服电机,配料搅拌后落入到输送槽21中,伺服电机驱动第二送料辊 22转动使配料送至定型模具3处;

20.优选的,输送槽21的底部排列设置有若干个托座24,输送槽21 的底部设置有驱动输送槽21在托座24上移动的第三驱动装置25;优选的,输送槽21的底部设置有齿条211,第三驱动装置25通过齿轮251与齿条211配合驱动输送槽21移动;其中第三驱动装置25为伺服电机,伺服电机带动齿轮251转动,齿轮251与齿条211配合带动输送槽21移动,使输送槽21的前端在定型模具3处进行移动布料,提高布料的均匀效果。

21.冶金用渣罐格栅板的制作包括如下步骤:

22.配料:在各个储料仓12中分别加入以下配料:钢渣颗粒、水泥、高铝料,其中钢渣颗粒直径为10mm,水泥为325标号,高铝料为80 目,每个储料仓12依次通过送料管111向下料筒11中送入配料,下料筒11中的配料称重后将配料依次送入搅拌机中;

23.搅拌:对搅拌机中的配料加入定量水后,通过搅拌机对配料进行搅拌混合,然后通

过输送槽21送至定型模具3处;

24.成型:在定型模具3中提前摆放好钢筋骨料,配料送至定型模具3 处后,定型模具3对配料进行反复下压,震动冲压成型格栅板;

25.养护:将成型后的格栅板通过垫板垫起,可多层带间隙叠放,减少养护占地面积,进行定型加固,养护期间进行2次淋水养护,5天后即可起板成型。

26.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

技术特征:

1.冶金用渣罐格栅板生产线,其特征在于:包括加料装置、搅拌装置和定型模具,所述加料装置包括下料筒和储料仓,所述储料仓在下料筒的上侧沿周向设置有若干个,所述储料仓的底部设置有可向下料筒中加料的送料管;所述搅拌装置包括设置在下料筒底部的搅拌机,搅拌机的出料口处设置有将混合料输送至定型模具处的输送槽。2.根据权利要求1所述的冶金用渣罐格栅板生产线,其特征在于:所述送料管中设置有第一送料辊,送料管的后端设置有驱动第一送料辊转动的第一驱动装置。3.根据权利要求1所述的冶金用渣罐格栅板生产线,其特征在于:所述下料筒中设置有翻板阀,翻板阀的上表面设置有重力感应器。4.根据权利要求1所述的冶金用渣罐格栅板生产线,其特征在于:所述输送槽中设置有第二送料辊,输送槽的后端设置有驱动第二送料辊转动的第二驱动装置。5.根据权利要求4所述的冶金用渣罐格栅板生产线,其特征在于:所述输送槽的底部排列设置有若干个托座,所述输送槽的底部设置有驱动输送槽在托座上移动的第三驱动装置。6.根据权利要求5所述的冶金用渣罐格栅板生产线,其特征在于:所述输送槽的底部设置有齿条,所述第三驱动装置通过齿轮与齿条配合驱动输送槽移动。

技术总结

本实用新型公开的冶金用渣罐格栅板生产线,包括加料装置、搅拌装置和定型模具,所述加料装置包括下料筒和储料仓,所述储料仓在下料筒的上侧沿周向设置有若干个,所述储料仓的底部设置有可向下料筒中加料的送料管;所述搅拌装置包括设置在下料筒底部的搅拌机,搅拌机的出料口处设置有将混合料输送至定型模具处的输送槽;本实用新型通过下料筒和储料仓进行储存和定量添加配料,并通过搅拌机对配料进行搅拌,再通过输送槽将配料送至定型模具处,实现格栅板的自动化生产,减少了工人的工作强度,提高生产效率和生产力。提高生产效率和生产力。提高生产效率和生产力。

技术研发人员:刘贝贝

受保护的技术使用者:广东志远环保设备有限公司

技术研发日:2021.06.25

技术公布日:2022/1/21