1.本技术涉及混凝土预制件加工的领域,尤其是涉及一种混凝土预制构件的预留孔的成型装置。

背景技术:

2.在设备基础施工时,因现场施工需要,经常需要在一些混凝土构件上预留螺栓二孔,以便于后续安装设备时将螺栓二安装在预留孔内。一般的做法是用模板制作出通孔的形状,在混凝土构件的模具中打完混凝土,并在混凝土没有凝固的时候将钢管模板插入设定位置,当混凝土凝固后将钢管模板拔出,从而形成混凝土构件的预留孔。

3.现有技术中,通常将圆台型的套筒直接焊接于模台上,然后将钢管与套筒连接,将混凝土浇筑于模台并成型后,混凝土预制构件对应钢管的位置即能形成预留孔,对应套筒的位置形成导角,但是,由于套筒与模台的焊接处会产生焊缝,焊缝导致浇筑的预制构件上留下凹槽,从而影响预制构件的质量和美观度。

技术实现要素:

4.为了代替传统的将套筒直接焊接于模台上,提高预制构件的质量和美观度,本技术提供一种混凝土预制构件的预留孔的成型装置。

5.本技术提供的一种混凝土预制构件的预留孔的成型装置采用如下的技术方案:

6.一种混凝土预制构件的预留孔的成型装置,包括焊接于模台上的螺栓一,螺栓一上可拆卸连接有套筒,套筒呈圆台型,套筒罩设于螺栓一的外侧以将焊缝遮挡,套筒上可拆卸连接有钢管。

7.通过采用上述技术方案,套筒可拆卸连接于模台上,钢管可拆卸连接于套筒上,能够便于脱模,套筒罩设于螺栓一的外侧,将螺栓一和模台的焊缝遮挡,向模台上浇筑混凝土,形成的混凝土预制构件对应钢管的位置上自动形成预留孔,预留孔外侧对应套筒的位置形成导角,即代替传统的将套筒直接焊接于模台上,防止焊缝在预制构件上留下凹槽,提高成型的预制构件的质量和美观度。

8.可选的,所述钢管插接于套筒的顶部。

9.通过采用上述技术方案,钢管与套筒之间插接,便于钢管的拆卸和安装。

10.可选的,所述套筒的顶部固设有定位柱,定位柱和套筒之间形成台阶槽,钢管可插接于定位柱外。

11.通过采用上述技术方案,钢管可插接于定位柱外,钢管的底部卡接于台阶槽内,即将钢管和定位柱固定。

12.可选的,所述钢管螺纹连接于套筒的顶部。

13.通过采用上述技术方案,钢管与套筒螺纹连接,便于钢管与套筒的拆卸和固定,还能便于钢管与预制构件分离。

14.可选的,所述定位柱为螺纹柱,钢管的内壁开设有第二内螺纹孔,第二内螺纹孔与

定位柱螺纹配合。

15.通过采用上述技术方案,钢管与定位柱螺纹连接,使钢管和套筒连接更稳定。

16.可选的,所述套筒上可拆卸连接有螺栓二,螺栓二的柱体凸出套筒顶部,钢管的内壁开设有第二内螺纹孔,第二内螺纹孔与螺栓二螺纹配合。

17.通过采用上述技术方案,钢管与套筒顶部的螺栓二螺纹连接,使钢管和套筒连接更稳定。

18.可选的,所述套筒内的顶部开设有台阶通孔,台阶通孔用于安装螺栓二,螺栓二的螺帽卡接于台阶通孔内,螺栓二的柱体穿射出台阶通孔并延伸至套筒的顶部。

19.通过采用上述技术方案,便于将螺栓二安装于台阶通孔内,从而便于螺栓二于套筒的组装。

20.可选的,所述套筒内开设有第一内螺纹孔,套筒的第一内螺纹孔与螺栓一螺纹配合。

21.通过采用上述技术方案,套筒的第一内螺纹孔与螺栓一配合,从而将套筒固设于螺栓一的顶部,螺纹连接便于套筒的拆卸和安装。

22.一种混凝土预制构件的预留孔的成型装置,包括可拆卸连接于模台上的套筒,套筒呈圆台型,套筒上可拆卸连接有pvc管。

23.通过采用上述技术方案,套筒可拆卸连接于模台上,pvc管可拆卸连接于套筒上,即能将pvc管固定于模台顶部,向模台上浇筑混凝土,形成的混凝土预制构件对应pvc管的位置上自动形成预留孔,pvc管可直接留在预制构件内,pvc管的硬度和抗拉强度好,抗老化性好,使用寿命长,预留孔外侧对应套筒的位置形成导角,即代替传统的将pvc管直接焊接于模台上,提高成型的预制构件的质量。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过将焊接于模台上的螺栓一,螺栓一上可拆卸连接有套筒,套筒上可拆卸连接有钢管,即能将钢管固定于模台顶部,向模台上浇筑混凝土,形成的混凝土预制构件对应钢管的位置上自动形成预留孔,预留孔外侧对应套筒的位置形成导角,即代替传统的将钢管直接焊接于模台上,能够便于脱模,提高成型的预制构件的质量和美观度;

26.2.通过使钢管插接于套筒的顶部,套筒螺纹连接于螺栓一上,便于对套筒进行拆卸和安装,进而便于对钢管进行拆卸和安装。

附图说明

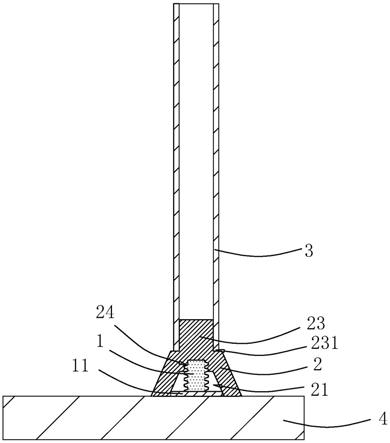

27.图1是实施例一的结构示意图。

28.图2是实施例一的剖视图。

29.图3是实施例一的爆炸图。

30.图4是实施例二的剖视图。

31.图5是实施例三的爆炸图。

32.图6是实施例三的剖视图。

33.附图标记说明:1、螺栓一;11、螺栓头;2、套筒;21、圆台孔;22、台阶通孔;23、定位柱;231、台阶槽;24、第一内螺纹孔;25、螺栓二;3、钢管;31、第二内螺纹孔;4、模台。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.实施例一:

36.本技术实施例一公开一种混凝土预制构件的预留孔的成型装置。参照图1和图2,一种混凝土预制构件的预留孔的成型装置包括焊接于模台4上的螺栓一1,螺栓一1的螺栓头11焊接于模台4上,螺栓一1的顶部螺纹连接有套筒2,套筒2呈圆台型,套筒2靠近螺栓一1的一端开设有圆台孔21,圆台孔21的内径大于螺栓头11的直径,使套筒2罩设于螺栓头11外,套筒2内开设有第一内螺纹孔24,套筒2的第一内螺纹孔24与螺栓一1螺纹配合,从而将套筒2固设于螺栓一1的顶部,套筒2用于在预制构件上形成导角。

37.参照图2和图3,套筒2的顶部固设有定位柱23,定位柱23的半径小于套筒2顶部的半径,定位柱23和套筒2之间形成台阶槽231,套筒2的顶部插接有钢管3,钢管3内空心设置,钢管3可插接于定位柱23外,钢管3的底部卡接于台阶槽231内,即将钢管3和定位柱23固定。

38.本技术实施例一的一种混凝土预制构件的预留孔的成型装置的实施原理为:安装钢管3时,先将套筒2螺纹连接于螺栓一1上,再将钢管3卡接于套筒2顶部的定位柱23上,即能将钢管3固定于套筒2的顶部,向模台4上浇筑混凝土,形成的混凝土预制构件对应钢管3的位置上自动形成预留孔,预留孔外侧对应套筒2的位置形成导角。

39.实施例二:

40.本技术实施例二公开一种混凝土预制构件的预留孔的成型装置,参照图4,与实施例一的不同之处在于,定位柱23为螺纹柱,钢管3的内壁开设有第二内螺纹孔31,第二内螺纹孔31与定位柱23螺纹。

41.本技术实施例二公开一种混凝土预制构件的预留孔的成型装置的实施原理为:安装钢管3时,先将套筒2螺纹连接于螺栓一1上,再将钢管3与套筒2顶部的定位柱23螺纹连接,即能将钢管3固定于套筒2的顶部,向模台4上浇筑混凝土,形成的混凝土预制构件对应钢管3的位置自动形成预留孔,预留孔外侧对应套筒2的位置形成导角。

42.实施例三:

43.本技术实施例三公开一种混凝土预制构件的预留孔的成型装置,参照图5和图6,与实施例一的不同之处在于,套筒2内的顶部开设有台阶通孔22,台阶通孔22与圆台孔21连通,台阶通孔22用于安装螺栓二25,螺栓二25的螺帽卡接于台阶通孔22内,螺栓二25的柱体穿射出台阶通孔22并延伸至套筒2的顶部,钢管3的内壁开设有第二内螺纹孔31,钢管3的第二内螺纹孔31与螺栓二25螺纹连接。

44.本技术实施例三公开一种混凝土预制构件的预留孔的成型装置的实施原理为:安装钢管3时,先将螺栓二25安装于套筒2的台阶通孔22内,再将套筒2螺纹连接于螺栓一1上,最后将钢管3与套筒2顶部的螺栓二25螺纹连接,即能将钢管3固定于套筒2的顶部;向模台4上浇筑混凝土,形成的混凝土预制构件对应钢管3的位置上自动形成预留孔,预留孔外侧对应套筒2的位置形成导角。

45.实施例四:

46.本技术实施例四公开一种混凝土预制构件的预留孔的成型装置,与实施例一的不同之处在于,钢管为pvc管,pvc管的硬度和抗拉强度好,抗老化性好,寿命长等优点,pvc管可直接留在预制构件内。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。