1.本发明涉及装配式建筑领域,尤其涉及一种装配式楼梯可调节预制模具系统及其应用方法。

背景技术:

2.装配式建筑核心关键之一就是构件生产,一栋独具特色的建筑离不开千千万万的装配式构件,而构件生产环节最为核心的一项就是模具。

3.模具从材料种类可分为钢模、铝膜、木模,钢模及铝膜在实际生产中占模具总数的90%以上,由于其金属材料特性在实际生产过程费用占比特别高,因此模具共用成为模具成本摊销的主要方式。但楼梯模具的共用性特别低,基本处于单个栋号单独根据尺寸定制生产,生产完毕后若无同尺寸楼梯,模具也只能做报废处理。进而使构件的模具成本大大增加,降低构件在市场中的竞争优势。

技术实现要素:

4.本发明的目的在于提供一种具有通用性的装配式楼梯可调节预制模具系统及其应用方法,降低生产成本。

5.本发明提供的这种装配式楼梯可调节预制模具系统,包括底架、侧架、模板支撑组件、模板支撑组件间距调节装置、踏步模板组件、底部模板组件、顶部模板组件、纵向挡边组件和挡边间距调节装置;底架为矩形架,两侧架对称固定于底架的纵向两侧,包括与底架平行的纵梁和其连接的支柱;模板支撑组件有平行于侧架布置的多组,每组包括支撑纵梁和其连接的支腿,其中一组通过支腿固定连接于底架横梁上,其它组的支腿下端设置有滚轮,滚轮以底架横梁作为轨道;相邻的模板支撑组件之间通过连杆机构连成间距可调的整体;模板支撑组件间距调节装置为丝杆滑块装置,其丝杆垂直于支撑纵梁布置,丝杆上的滑块与设置有滚轮的模板支撑组件的纵梁连接固定;踏步模板组件可拆卸连接于模板支撑组件的支撑纵梁上,改变模板支撑组件之间的间距,可匹配不同宽度的踏步模板组件;底部模板组件和顶部模板组件均包括成型模板和直线伸缩装置,成型模板分别连接于踏步模板组件的两端,直线伸缩装置铰接于成型模板底面与底架之间,底架上设置有可纵向滑动的连接梁安装直线伸缩装置;纵向挡边组件包括纵向挡边和其连接的竖向丝杆滑台,其中一组纵向挡边组件的竖向丝杆滑台固定于侧架上,另一组竖向丝杆滑台固定于最外侧设置有滚轮的模板支撑组件的支腿上;挡边间距调节装置为直线伸缩装置,其两端分别连接于一侧架的支柱上和最外侧设置有滚轮的模板支撑组件的支腿上。

6.上述模具的一种实施方式中,所述底架横梁和模板支撑组件的支撑纵梁均采用工字钢制作。

7.上述模具的一种实施方式中,所述踏步模板组件的踏步板断面形状为直角z形,其顶边宽度大于底边宽度,顶边和底边的总宽度为踏步宽度,相邻踏步板的顶边和底边之间通过耳板和螺栓螺母连接固定。

8.上述模具的一种实施方式中,所述支撑纵梁的上设置有用于支撑连接所述踏步板的直角支撑板,直角支撑板的两侧分别连接有水平板和竖直板,水平板和竖直板上分别连接有螺栓。

9.上述模具的一种实施方式中,所述踏步板扣合于所述直角支撑板上,踏步板上对应所述水平板和竖直板上连接的螺栓位置处固定有螺母,螺栓拧入螺母中使踏步板定位。

10.上述模具的一种实施方式中,所述模板支撑组件间距调节装置的丝杆一端连接于固定模板支撑组件的支撑纵梁上,另一端穿过其它支撑纵梁后连接有所述底架另一侧的侧架上,丝杆的两侧平行设置导杆。

11.上述模具的一种实施方式中,所述底部模板组件的成型模板包括底板、横向挡边、侧联架和顶板,底板的上侧与第一块踏步板拼接固定,横向挡边连接于底板的上表面后部,横向挡边的两端分别连接有等高的侧联架,顶板连接于横向挡边和侧联架的顶面。

12.上述模具的一种实施方式中,所述顶部模板组件的成型模板包括底板、横向挡边、侧联架和顶板,底板的下侧与最后一块踏步板拼接固定,横向挡边连接于底板的上表面前部,横向挡边的两端分别连接有等高的侧联架,顶板连接于横向挡边和侧联架的顶面。

13.上述模具的一种实施方式中,所述纵向挡边的底部设置连接座与所述竖向丝杆滑台装置的滑块连接。

14.本发明提供的这种利用上述模具系统预制装配式楼梯的方法,包括以下步骤:

15.(1)根据待预制楼梯的宽度尺寸通过模板支撑组件间距调节装置调整相邻模板支撑组件之间的间距至设计要求;

16.(2)在模板支撑组件上安装固定踏步模板组件;

17.(3)在踏步模板组件的两端和底架之间安装底部模板组件和顶部模板组件;

18.(4)通过挡边间距调节装置将可横向移动的纵向挡边组件拉至踏步模板组件的端部;

19.(5)通过纵向挡边组件的竖向丝杆滑块装置调节纵向挡边的高度位置至设计要求;

20.(6)将底部模板组件和顶部模板组件与纵向挡边连接固定并调节好位置;

21.(7)在踏步模板组件、底部模板组件和顶部模板组件及纵向挡边之间吊入钢筋笼后浇筑混凝土;

22.(8)带混凝土成型并达到养护要求后脱模,使可滑动的纵向的纵向挡边组件外移,即可吊运预制好的楼梯转场;后续参照上述步骤可进行同规格和不同规格的楼梯预制,预制不同规格的楼梯时只需更换相应的的踏步模板组件、底部模板组件和顶部模板组件。

23.与现有技术相比,本模具的底座能适应全部楼梯尺寸、类型,无需更改;预制楼梯的厚度、长度和宽度均可调,楼梯两端头的长度和角度均可调,大大增加了模具的通用性,提高了模具利用率,降低了模具成本;同时连接方式由全焊接改为局部焊接,主要采用螺纹连接,便于整个模板的更换和保养,降低了焊接造成的模具形变,简化了模具加工流程。

附图说明

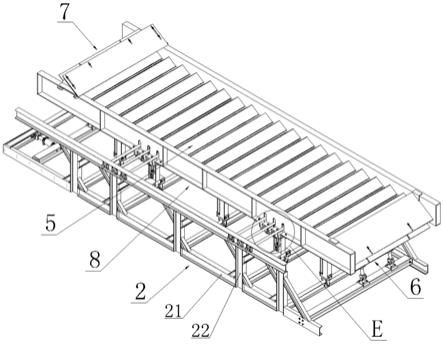

24.图1为本发明一个实施例的轴侧结构示意图。

25.图2为图1另一方向的轴侧结构示意图。

26.图3为图2中去掉纵向挡板的轴侧结构示意图(侧联架未示出)。

27.图4为图1侧视方向的轴侧结构示意图。

28.图5为底架、侧架、模板支撑组件和模板宽度调节装置的轴侧结构示意图。

29.图6为图3中a处的放大结构示意图。

30.图7为图3中b处的放大结构示意图。

31.图8为图3中c处的放大结构示意图。

32.图9为图4中d处的放大结构示意图。

33.图10为图2中e处的放大结构示意图。

34.图11为图1中f处的放大结构示意图。

具体实施方式

35.如图1所示,本实施例公开的这种装配式楼梯可调节预制模具系统,包括底架1、侧架2、模板支撑组件3、模板支撑组件间距调节装置4、踏步模板组件5、底部模板组件6、顶部模板组件7、纵向挡边组件8和挡边间距调节装置9。

36.底架1为矩形架,两侧架2对称固定于底架的纵向两侧,包括与底架平行的纵梁21和其连接的支柱22。

37.模板支撑组件3有三组,它们分别包括支撑纵梁31和其下侧连接的支腿32,其中两组支腿的下端设置有滚轮。

38.三组模板支撑组件3平行布置于底架上的两侧架之间,没有设置滚轮的模板支撑组件的支腿固定于底架横梁上,有滚轮的模板支撑组件相邻布置,滚轮以底架横梁作为轨道。

39.相邻的模板支撑组件3之间通过连杆机构33连成间距可调的整体。

40.连杆机构33为平行四边形,四条边分别铰接,其长对角线两端分别铰接在相邻两模板支撑组件的支撑纵梁31下端面。

41.模板支撑组件间距调节装置4为丝杆滑块装置,共有两组,横向设置于模板支撑组件的前后两端。

42.模板支撑组件间距调节装置4包括丝杆41和其两侧平行设置的导杆42,丝杆垂直于各支撑纵梁31布置,其一端连接于固定模板支撑组件的支撑纵梁31上,另一端穿过其它支撑纵梁后连接在底架另一侧的侧架上。丝杆上有两滑块与设置有滚轮的模板支撑组件的纵梁连接固定,丝杆一端连接有步进电机,提供动力,导杆42两端固定,中间与支撑纵梁上的导杆滑块滑动连接。

43.踏步模板组件5可拆卸连接于模板支撑组件的支撑纵梁31上和一侧的侧架上,踏步组件包括踏步板51、防滑槽模具52和直角支撑板53。

44.踏步板51的断面形状为直角z形,其顶边宽度大于底边宽度,顶边和底边的总宽度为踏步宽度,相邻踏步板的顶边和底边之间通过耳板和螺栓螺母连接固定。

45.踏步板51的底边上开通孔,设有两个开螺纹孔的防滑槽模具52,在踏步板背面用螺丝将其连接。

46.踏步板内直角的两端和中线位置分别设置有直角支撑板53,直角支撑板两侧分别连接有水平板和竖直板,水平板和竖直板上分别连接有螺栓。

47.踏步板51以踏步面扣合于直角支撑板53上,踏步板上对应水平板和竖直板上连接的螺栓位置处固定有螺母,螺栓拧入螺母中使踏步板定位。

48.踏步板51的两端对称伸出于纵梁外,两端加强筋板的斜边底面均位于纵梁外侧,筋板上开有两圆孔,有z型托架通过圆孔将加强筋板固定在纵梁外侧。

49.底部模板组件6和顶部模板组件7均包括成型模板和角度调节装置,成型模板分别连接于踏步模板组件5的两端,角度调节装置铰接于成型模板底面与底架1之间。

50.底部模板组件6的成型模板包括底板61、横向挡边62、侧联架63、顶板架64和直角加强肋65。

51.底板61的上侧与第一块踏步板拼接固定,横向挡边62连接于底板的上表面后部,横向挡边的两端分别连接有等高的侧联架63,顶板架64包括顶板和其上表面的加强架,顶板连接于横向挡边和侧联架的顶面。

52.底板和顶板架均开有长圆孔,横向挡边通过螺栓固定在底板和顶板架间;底板下方设有三块直角加强肋65,通过耳板固定在底板上,两侧联架通过螺栓固定在横向挡边两端。

53.底部模板组件6的角度调节装置包括连接梁66和油缸67,连接梁横向固定在底架上,其中间固定有两耳座,耳座与油缸下端铰接;直角加强肋65间套置有一长杆,长杆与油缸上端铰接。

54.顶部模板组件7与底部模板组件6的结构相似,其成型模板包括底板71、横向挡边72、侧联架73、顶板架74和直角加强肋75;其角度调节装置包括连接梁76和油缸77。

55.它们之间的不同点在于:成型模具的底板71的下侧与最后一块踏步板拼接固定,横向挡边72连接于底板的上表面前部,其余结构和连接方式除连接方向相反外均相同;角度调节装置的连接梁76可滑动,其两端对应的底架1上纵向开有齿轮槽,连接梁66两端有齿轮啮合在底架齿轮槽中,有油缸纵向固定在连接梁和底架之间,推动连接梁纵向移动。

56.纵向挡边组件8包括纵向挡边81和其下侧的竖向丝杆滑台82,纵向挡边组件设有两组,其中一组纵向挡边组件的丝杆滑台固定于侧架上,另一组的丝杆滑台固定于最外侧的模板支撑组件外侧的支腿上,支腿下端设置有滑轮,滑轮以底架横梁作为轨道。

57.两块纵向挡边81对称布置于踏步模板组件、底部模板组件和顶部模板组件的两侧。

58.竖向丝杆滑台82共竖直布置有五台,纵向挡边组件固定端均布有三台,活动端在两个模板支撑组件间距调节装置4下设有两台。

59.纵向挡边底部对应丝杆滑台位置固定有耳座,耳座与丝杆滑台82上的滑块连接;活动端的耳座上开有三个深u形让位槽,让位槽内为模板支撑组件间距调节装置4的三根长杆,使挡边连接座上下移动时,不会影响模板宽度调节装置。

60.挡边间距调节装置9为直线伸缩装置,其两端分别连接于一侧架的支柱上和最外侧的设置有滚轮的模板支撑组件的支腿上。

61.当本系统使用时,将底架、模板支撑组件和模板支撑组件间距调节装置固定安装好,确定预制楼梯的具体数据,通过模板支撑组件间距调节装置可调节预制楼梯的宽度。

62.然后安装与预制楼梯宽度相符的踏步模板组件,通过安装不同数量的踏步组件可以调节预制楼梯的踏步数量。

63.在踏步模板组件的第一块和最后一块踏步板上分别安装宽度合适的底部模板组件和顶部模板组件,通过调节横向挡边的螺栓在底板和顶板的长圆孔中的位置,可以调节预制楼梯两端头的长度;通过调节侧联架的螺栓在直角加强肋中长圆孔的位置,可以调节预制楼梯两端头的厚度;通过调节油缸和连接梁的齿轮在底架齿轮槽中的位置,可以调节预制楼梯两端端头的角度。

64.最后安装纵向挡边,通过纵向挡板下丝杆滑台的滑块可调节纵向挡边的高度位置,从而可预制不同厚度的楼梯。

65.本模具系统具有以下优势:

66.底架1、侧架2和模板支撑组件3作为踏步模板组件的底座,底座上安装的模板支撑组件间距调节装置4可改变底座的宽度,底座上安装的挡边间距调节装置9可调整两侧纵向挡边之间的距离,使底座可用于预制不同宽度的楼梯。纵向挡边组件8的竖向丝杆滑台可改变纵向挡边的高度位置,使一套本模具系统能适应全部楼梯尺寸和类型的预制,大大增加了模具的通用性,提高了模具利用率;降低了模具成本;

67.踏步模板组件与底座之间采用紧固件连接,方便更换,简化模具加工流程。

68.活动侧的纵向挡边可通过挡边间距调节装置进行脱模,节省脱模时间。