1.本发明属于半导体加工技术领域,具体的说是一种半导体硅棒切片方法及切片设备。

背景技术:

2.随着社会的发展,各种电子产品当中的核心单元都和半导体有着极为密切的关系,而在半导体中硅更是各种半导体材料中,在商业应用上最具有影响力的一种,而半导体器件是在半导体片材上进行浸蚀,布线,制成的,半导体片材中如硅片,则是通过硅棒经过切割、倒角、研磨等步骤加工制得,因此加工过程中的每一步对硅片的质量都有影响。

3.市目前单晶市场上对金刚线切割硅片已经完全接受,但在推进过程中也遇到过很多问题,金刚线切割过程的后期,靠近切口的进线端硅片已经提前切透,出线端硅片还未切透,提前切透的金刚线已经开始切割到胶层和树脂板,由于硅棒胶水和树脂板都是环氧树脂类的产品,其软化点基本在55-95℃之间,如果胶层或者树脂板的软化点偏低很容易在切割过程中发热导致其变软熔化,附着在钢线和硅片表面,造成金刚线的切割能力下降,或者硅片受到树脂沾污,硅片上一旦附着后就很难清洗掉,进而造成单晶制绒发白的现象,造成此类单晶制绒发白现象的污染多发生在硅片的出刀面边缘附近。

技术实现要素:

4.为了弥补现有技术的不足,本发明提出的一种半导体硅棒切片方法及切片设备。本发明主要用于解决现有技术中金刚线切割到胶层和树脂板时因胶层或者树脂板的软化点偏低很容易在切割过程中发热导致其变软熔化而造成金刚线的切割能力下降以及硅片受到树脂沾污发生单晶制绒发白现象的问题。

5.本发明解决其技术问题所采用的技术方案是:本发明提供了一种半导体硅棒切片方法,该方法包括以下步骤:

6.s1:将待切片的硅棒通过胶水粘接到树脂板上,然后通过所述胶水将所述树脂板粘接在安装板上;

7.s2:在s1完成粘接后,将粘接后的所述硅棒进行冷藏处理;使得胶水和树脂板自身的温度较低,进而在切片时胶水和树脂板温度升高速度减慢,进而使得胶水和树脂板软化的时间增加,进而有利于减少树脂对硅片的污染;

8.s3:在s2完成冷藏处理后,将冷藏后的所述硅棒通过所述安装板安装在金刚线切割设备上;

9.s4:在s3完成安装后,金刚线切割设备对所述硅棒进行切割,在所述硅棒切口的入口处吹冷空气;冷空气吹在胶水和树脂板上时,进而冷空气接触胶水和树脂板,进而带走胶水和树脂板上的热量,进而对胶水和树脂板进行冷却降温,同时不断吹出的冷空气加快了胶水和树脂板表面空气的流动,进而加快了胶水和树脂板的降温速度,进而增加了胶水和树脂板软化所需时间,进而降低了胶水和树脂板随着刀具(金刚石线)进入切口(即金刚石

线切割硅棒的锯缝)内部对硅片的污染,同时降低了胶水及树脂板附着在刀具上的能力,进而减缓了刀具切割能力的下降;

10.s5:在s3完成安装后,金刚线切割设备对所述硅棒进行切割,在所述硅棒的切口内靠近所述硅棒切口的入口处通入冷水;通入的冷水冲刷在刀具以及硅片上,由于冷水是通入在切口内部的,进而水流向外涌出,进而减少了胶水和树脂板的碎屑从切口的入口处进入切口的内部,同时加快了进入切口内部的胶水和树脂板的碎屑离开的速度,进而减少了胶水和树脂板的碎屑与硅片接触的时间,进而降低了胶水和树脂板的碎屑对硅片的污染,进而提高了硅片的质量;因为冷水从内部对胶水和树脂板进行冷却降温,进而增加了胶水和树脂板软化所需时间,同时也对刀具进行冷却降温,进而减少了刀具上附着的胶水和树脂板,进一步降低了胶水和树脂板的碎屑对硅片的污染;

11.s6:在s3完成安装后,金刚线切割设备对所述硅棒进行切割,在所述硅棒切口的出口外对着刀具喷射高压空气;通入的高压空气对着刀具喷射,进而将粘附在刀具上还未固化的胶水和树脂板的碎屑吹掉,进而减少了刀具上胶水和树脂板的碎屑的残留,进而减缓了刀具切割能力的下降,同时减少了残留的胶水和树脂板的碎屑循环经过硅片的次数,进而降低了胶水和树脂板的碎屑对硅片的污染;高压空气同时吹掉了残留在刀具上的硅屑,进而保证了刀具刃口处的清洁,进而保证了刀具的切割能力,进而提高了刀具的切割效率;

12.s7:待所述硅棒切割完成后,将切割的硅片、所述树脂板与所述安装板一同取下进行后续工序的处理。

13.一种半导体硅棒切片设备,包括机座、移动平台、直线滑台、切割部件、降温部件、喷水部件和清理部件;所述机座设置有所述移动平台;所述移动平台固定连接在所述机座上;所述移动平台用于安装固定待切片的所述硅棒;所述机座靠近所述移动平台的位置处设置有支撑立柱;所述支撑立柱固定连接在所述机座上;所述支撑立柱上设置有直线滑台;所述直线滑台的安装座固定连接在所述支撑立柱的侧壁上;所述直线滑台的滑块上设置有所述切割部件;所述切割部件用于切割所述硅棒;所述切割部件上靠近所述硅棒切口入口的位置处设置降温部件;所述降温部件用于对所述胶水和所述树脂板进行降温;所述切割部件上靠近所述硅棒切口出口的位置处设置所述清理部件;所述清理部件用于清理所述切割部件上残留的所述胶水和所述树脂板;所述切割部件上设置有所述喷水部件;所述喷水部件位于所述硅棒切口内且靠近所述硅棒切口的入口一侧;所述喷水部件用于减少所述胶水和所述树脂板进入所述硅棒切口内。

14.工作时,将待切割的硅棒通过安装板安装在移动平台上,随后手动控制移动平台移动,进而将硅棒移向切割部件,同时控制直线滑台带动切割部件向下(即切割部件向硅棒运动)运动,进而完成手动对刀,随后控制器控制切割部件工作,同时控制直线滑台向下,进而切割部件开始切割硅棒,控制器同时控制降温部件、喷水部件和清理部件工作,降温部件对胶水和树脂板进行冷却降温,进而避免因切割部件切割硅棒时切口处的温度高而造成胶水和树脂板发生软化,进而降低了胶水和树脂板因软化而污染硅片表面,同时降低了切割部件上粘结的胶水和树脂板的碎屑,进而保证了切割部件的持续切割的能力;通过将喷水部件设置在硅棒的切口内且靠近硅棒切口的入口一侧,进而在喷出冷水时,冷水从切口向外涌出,进而阻挡胶水和树脂板的碎屑进入硅棒的切口内,进而减少了胶水和树脂板的碎屑通过切口的量,进而减少了胶水和树脂板的碎屑与硅片的接触,进而降低了胶水和树脂

板对硅片表面的污染,同时冷水从内部对胶水和树脂板进行冷却降温,进而减缓了切口内部的胶水和树脂板的软化,进而降低了胶水和树脂板的碎屑黏在硅片表面的几率,进而降低了硅片被污染的几率;通过在硅棒切口的出口位置处设置清理部件,进而清理部件对切口的出口处的切割部件进行清理,进而减少清理部件上胶水和树脂板的碎屑的残留,进而减缓了切割部件切割能力的下降,同时减少了残留的胶水和树脂板的碎屑循环经过硅片的次数,进而降低了胶水和树脂板的碎屑对硅片的污染,同时减少了残留在切割部件上的硅屑,进而保证了切割部件的清洁,进而保证了切割部件的切割能力,进而提高了切割部件的切割效率;当一片硅片切割完成后,通过控制器控制直线滑台带动切割部件向上运动即切割部件离开硅棒,然后控制器控制移动平台沿硅棒的轴线方向移动一个硅片厚度后停止,随后控制器再控制直线滑台带动切割部件向下运动,同时控制切割部件工作,重复进行直至硅棒被完全切割成硅片,然后将硅片取下进行后续的工序处理。

15.优选的,所述切割部件包括支架、金刚石线、绕线轮、从动轮和一号电机;所述支架为一边开口的框型结构;所述支架的框型结构远离开口边一侧的其中一顶点处设置有绕线轮;所述支架其余顶点上均设置所述从动轮;所述从动轮转动连接在所述支架上;所述绕线轮固定连接在所述一号电机的转轴上;所述一号电机的安装座固定连接在所述支架上;所述绕线轮与所述从动轮设置在同一平面内;位于所述支架开口侧的两个所述从动轮在同一水平直线上;所述金刚石线绕过所述绕线轮和所述从动轮;所述金刚石线在所述绕线轮上至少绕一圈;

16.所述切割部件还包括冷却机构;所述冷却机构靠近所述硅棒的切口的入口一侧设置;所述冷却机构包括固定件和冷却筒;所述固定件为中空结构;所述固定件内沿所述金刚石线走向设置有所述冷却筒;所述冷却筒贯穿所述固定件;所述冷却筒的两端固定连接在所述固定件上;所述金刚石线穿过所述冷却筒;所述冷却筒的侧壁上均匀间隔设置有出气孔;所述固定件固定连接在所述支架上;所述固定件上设置有冷却进口;所述冷却进口与所述固定件的空腔连通。

17.工作时,通过控制器控制一号电机转动,进而一号电机带动绕线轮转动,因为金刚石线绕过绕线轮和从动轮且金刚石线在绕线轮上至少绕一圈,进而绕线轮带动金刚石线运动,随后控制器控制直线滑台带动之间运动,进而带动金刚石线上下运动,进而实现金刚石线对硅棒进行切割或金刚石线离开硅棒;在金刚石线切割硅棒的过程中由于金刚石线处于高速单项循环切割,进而金刚石线在切割的过程中吸收大量的热量,使得金刚石线的温度升高,进而容易造成切割颗粒脱落,进而导致金刚石线切割能力下降,进而降低了金刚石线的使用寿命,同时温度升高的金刚石线在切割过程中接触到胶水和树脂板时,容易造成胶水和树脂板软化,进而造成胶水和树脂板的碎屑粘结在金刚石线上,通过在冷却进口通过冷空气,进而冷空气从出气孔进入冷却筒内部,进而对穿过冷却筒内部的金刚石线进行冷却降温,进而对金刚石线在切割硅棒前进行冷却降温,进而保证金刚石线在切割硅棒时的温度的稳定,进而因避免金刚石线温度升高而造成胶水和树脂板软化,进而减少了胶水和树脂板的碎屑粘结在金刚石线上,进而降低了对硅片表面的污染,进而提高了硅片额质量,同时避免了金刚石线上的切割颗粒的脱落,进而保证了金刚石线的切割能力。

18.优选的,所述降温部件包括橡胶轮、降温管、弹簧和固定座;所述固定座设置在靠近所述硅棒切口的入口一侧;所述固定座固定连接在所述支架上;所述固定座内设置有所

述降温管;所述降温管位于所述金刚石线的下方;所述降温管的一端滑动连接在所述固定座内;所述固定座与所述降温管之间设置有所述弹簧;所述弹簧的一端固定连接在所述降温管上;所述弹簧的另一端固定连接在所述固定座内;所述降温管的另一端端部设置有所述橡胶轮;所述橡胶轮转动连接在所述降温管上。

19.工作时,由于硅棒每次固定移动平台的位置不一样,为了才能保证每次切割时降温部件都能直接对金刚石线下方的胶水和树脂板进行降温,因此降温部件需要固定住切割部件上并跟随切割部件一起运动,为了使得在切割时降温效果最佳,因此降温部件需要靠近金刚石线,又因为用于固定硅棒的树脂板宽度要小于硅棒的直径,因此若将降温部件沿金刚石线方向做成固定的,在金刚石线向下运动的过程中降温部件会碰撞硅棒,造成硅棒圆柱面损坏;因此通过在降温管与固定座之间设置弹簧,降温管的一端滑动连接在固定座内,降温管的另一端端部设置有橡胶轮,在金刚石线向下运动的过程中,橡胶轮沿硅棒做圆弧形轨迹运动,进而橡胶轮与硅棒接触的前段降温管缩回,进而弹簧被压缩,橡胶轮与硅棒接触的后段时在弹簧的弹力作用下降温管降温管伸出,进而使得降温管的出口靠近金刚石线下的胶水和树脂板进行吹冷风降温,进而避免了降温管碰撞硅棒,进而保证了硅片的质量;同时因为降温管沿硅棒做圆弧形轨迹运动,进而在切割的过程中为切割到胶水和树脂板时,降温管对硅棒进行降温,进而加快了硅棒切口处热量的散发,进而降低了切口处的温度,进而降低了金刚石线的温度,进而避免了金刚石线上的切割颗粒的脱落,进而保证了金刚石线的切割能力。

20.优选的,所述喷水部件包括喷水管和连接座;所述喷水管设置在所述金刚石线的上方;所述喷水管为窄片状结构;所述喷水管的厚度小于所述金刚石线的直径;所述喷水管的一端固定连接在所述连接座上;所述连接座固定连接在所述支架上;所述喷水管的另一端位于所述硅棒的切口内靠近切口的出口处且靠近所述金刚石线。

21.工作时,通过在喷水管中通入冷水,进而冷水从切口内向切口外涌出,进而涌出的冷水将金刚石线上和切口内的胶水和树脂板的碎屑向外冲刷,进而阻碍了胶水和树脂板的碎屑进入切口内,进而减少了胶水和树脂板的碎屑通过切口的量,进而减少了胶水和树脂板的碎屑与硅片的接触,进而降低了胶水和树脂板的碎屑对硅片表面的污染,同时冷水从内部对胶水和树脂板进行冷却降温,进而减缓了切口内部的胶水和树脂板的软化,进而降低了胶水和树脂板的碎屑黏在硅片表面的几率,进而降低了硅片被污染的几率。

22.优选的,所述清理部件包括支撑座和喷头;所述支撑座设置在靠近所述硅棒切口的出口一侧;所述支撑座固定连接在所述支架上;所述支撑座上设置有废料输送槽;所述废料输送槽的上方设置有所述喷头;所述金刚石线位于所述废料输送槽和所述喷头之间;所述喷头固定连接在所述支撑座上。

23.工作时,金刚石线从切口的出口处切割胶水和树脂板时,胶水和树脂板的碎屑以及硅屑会附着在金刚石线上,因为金刚石线是单向循环对硅棒进行切割的,若不将附着在金刚石线上胶水和树脂板的碎屑清除,进而在循环的过程中金刚石线上附着的胶水和树脂板的碎屑会再次经过切口,进而对硅片造成污染,进而影响硅片的品质;通过喷头喷出高压气体,因为喷头位于金刚石线的上方,进而高压气体将未固化的胶水和树脂板的碎屑吹离金刚石线,进而减少了金刚石线上附着的胶水和树脂板的碎屑,进而降低了对硅片表面的污染,同时胶水和树脂板的碎屑在气流的作用下经过金刚石线下方的废料输送槽进入收集

袋中,进而降低了废液中硅屑的含量,进而便于对废液进行处理。

24.优选的,所述废料输送槽上方设置有旋转部件;所述旋转部件包括底座、二号电机、转动件、皮带和带轮;所述转动件为圆筒状结构;所述转动件套设在所述金刚石线上;所述转动件的内壁上均匀均匀间隔设置有刷毛;所述转动件转动连接在所述底座上;所述底座上固定连接有所述二号电机;所述二号电机的转轴上固定连接有所述带轮;所述带轮与所述转动件之间通过所述皮带传动。

25.工作时,因为金刚石线是与硅棒接触的面进行切割的,因此容易造成金刚石线未接触的面具有较高的切割能力,进而造成金刚石线整体的切割能力下降,同时胶水和树脂板的碎屑主要位于接触的面且一直与硅棒接触,进而不便对切口内金刚石线上的胶水和树脂板的碎屑进行清理,又因为金刚石线从切口的出口处切割胶水和树脂板时,胶水和树脂板的碎屑以及硅屑会附着在金刚石线上,若在经过清理部件之前胶水和树脂板的碎屑就已经固化,进而通过高压气体着无法将其吹掉,进而已经固化的胶水和树脂板的碎屑会随着金刚石线再次经过硅片,在经过硅片时固化的胶水和树脂板的碎屑与硅片发生摩擦产生热量,进而固化的胶水和树脂板的碎屑容易出现软化,进而容易造成硅片污染,同时也降低了金刚石线的切割能力;通过控制器控制二号电机转动,进而二号电机带动带轮转动,进而带轮通过皮带带动转动件转动,进而转动件带动毛刷转动,进而在摩擦力的作用下带动金刚石线转动,进而实现金刚石线旋转切割,进而提高了金刚石线整体的切割能力,进而提高了金刚石线的使用寿命,因为转动的金刚石线与硅棒接触的面一直在变动,进而有利于对胶水和树脂板的碎屑的清理;同时旋转的刷毛对已经固化的胶水和树脂板的碎屑进行清理,进而避免了胶水和树脂板的碎屑附着在金刚石线上,进而避免了对硅片造成污染,同时也提高了金刚石线的切割能力,进而提高了金刚石线的使用寿命。

26.本发明的有益效果如下:

27.1.本发明中将待切割的硅棒通过安装板安装在移动平台上,随后手动控制移动平台移动,进而将硅棒移向切割部件,同时控制直线滑台带动切割部件向下(即切割部件向硅棒运动)运动,进而完成手动对刀,随后控制器控制切割部件工作,同时控制直线滑台向下,进而切割部件开始切割硅棒,控制器同时控制降温部件、喷水部件和清理部件工作,降温部件对胶水和树脂板进行冷却降温,进而避免因切割部件切割硅棒时切口处的温度高而造成胶水和树脂板发生软化,进而降低了胶水和树脂板因软化而污染硅片表面,同时降低了切割部件上粘结的胶水和树脂板的碎屑,进而保证了切割部件的持续切割的能力;通过将喷水部件设置在硅棒的切口内且靠近硅棒切口的入口一侧,进而在喷出冷水时,冷水从切口向外涌出,进而阻挡胶水和树脂板的碎屑进入硅棒的切口内,进而减少了胶水和树脂板的碎屑通过切口的量,进而减少了胶水和树脂板的碎屑与硅片的接触,进而降低了胶水和树脂板对硅片表面的污染,同时冷水从内部对胶水和树脂板进行冷却降温,进而减缓了切口内部的胶水和树脂板的软化,进而降低了胶水和树脂板的碎屑黏在硅片表面的几率,进而降低了硅片被污染的几率;通过在硅棒切口的出口位置处设置清理部件,进而清理部件对切口的出口处的切割部件进行清理,进而减少清理部件上胶水和树脂板的碎屑的残留,进而减缓了切割部件切割能力的下降,同时减少了残留的胶水和树脂板的碎屑循环经过硅片的次数,进而降低了胶水和树脂板的碎屑对硅片的污染,同时减少了残留在切割部件上的硅屑,进而保证了切割部件的清洁,进而保证了切割部件的切割能力,进而提高了切割部件

的切割效率;当一片硅片切割完成后,通过控制器控制直线滑台带动切割部件向上运动即切割部件离开硅棒,然后控制器控制移动平台沿硅棒的轴线方向移动一个硅片厚度后停止,随后控制器再控制直线滑台带动切割部件向下运动,同时控制切割部件工作,重复进行直至硅棒被完全切割成硅片,然后将硅片取下进行后续的工序处理。

28.2.本发明中通过控制器控制一号电机转动,进而一号电机带动绕线轮转动,因为金刚石线绕过绕线轮和从动轮且金刚石线在绕线轮上至少绕一圈,进而绕线轮带动金刚石线运动,随后控制器控制直线滑台带动之间运动,进而带动金刚石线上下运动,进而实现金刚石线对硅棒进行切割或金刚石线离开硅棒;在金刚石线切割硅棒的过程中由于金刚石线处于高速单项循环切割,进而金刚石线在切割的过程中吸收大量的热量,使得金刚石线的温度升高,进而容易造成切割颗粒脱落,进而导致金刚石线切割能力下降,进而降低了金刚石线的使用寿命,同时温度升高的金刚石线在切割过程中接触到胶水和树脂板时,容易造成胶水和树脂板软化,进而造成胶水和树脂板的碎屑粘结在金刚石线上,通过在冷却进口通过冷空气,进而冷空气从出气孔进入冷却筒内部,进而对穿过冷却筒内部的金刚石线进行冷却降温,进而对金刚石线在切割硅棒前进行冷却降温,进而保证金刚石线在切割硅棒时的温度的稳定,进而因避免金刚石线温度升高而造成胶水和树脂板软化,进而减少了胶水和树脂板的碎屑粘结在金刚石线上,进而降低了对硅片表面的污染,进而提高了硅片额质量,同时避免了金刚石线上的切割颗粒的脱落,进而保证了金刚石线的切割能力。

29.3.本发明中由于硅棒每次固定移动平台的位置不一样,为了才能保证每次切割时降温部件都能直接对金刚石线下方的胶水和树脂板进行降温,因此降温部件需要固定住切割部件上并跟随切割部件一起运动,为了使得在切割时降温效果最佳,因此降温部件需要靠近金刚石线,又因为用于固定硅棒的树脂板宽度要小于硅棒的直径,因此若将降温部件沿金刚石线方向做成固定的,在金刚石线向下运动的过程中降温部件会碰撞硅棒,造成硅棒圆柱面损坏;因此通过在降温管与固定座之间设置弹簧,降温管的一端滑动连接在固定座内,降温管的另一端端部设置有橡胶轮,在金刚石线向下运动的过程中,橡胶轮沿硅棒做圆弧形轨迹运动,进而橡胶轮与硅棒接触的前段降温管缩回,进而弹簧被压缩,橡胶轮与硅棒接触的后段时在弹簧的弹力作用下降温管降温管伸出,进而使得降温管的出口靠近金刚石线下的胶水和树脂板进行吹冷风降温,进而避免了降温管碰撞硅棒,进而保证了硅片的质量;同时因为降温管沿硅棒做圆弧形轨迹运动,进而在切割的过程中为切割到胶水和树脂板时,降温管对硅棒进行降温,进而加快了硅棒切口处热量的散发,进而降低了切口处的温度,进而降低了金刚石线的温度,进而避免了金刚石线上的切割颗粒的脱落,进而保证了金刚石线的切割能力。

30.4.本发明中通过在喷水管中通入冷水,进而冷水从切口内向切口外涌出,进而涌出的冷水将金刚石线上和切口内的胶水和树脂板的碎屑向外冲刷,进而阻碍了胶水和树脂板的碎屑进入切口内,进而减少了胶水和树脂板的碎屑通过切口的量,进而减少了胶水和树脂板的碎屑与硅片的接触,进而降低了胶水和树脂板的碎屑对硅片表面的污染,同时冷水从内部对胶水和树脂板进行冷却降温,进而减缓了切口内部的胶水和树脂板的软化,进而降低了胶水和树脂板的碎屑黏在硅片表面的几率,进而降低了硅片被污染的几率。

31.5.本发明中金刚石线从切口的出口处切割胶水和树脂板时,胶水和树脂板的碎屑以及硅屑会附着在金刚石线上,因为金刚石线是单向循环对硅棒进行切割的,若不将附着

在金刚石线上胶水和树脂板的碎屑清除,进而在循环的过程中金刚石线上附着的胶水和树脂板的碎屑会再次经过切口,进而对硅片造成污染,进而影响硅片的品质;通过喷头喷出高压气体,因为喷头位于金刚石线的上方,进而高压气体将未固化的胶水和树脂板的碎屑吹离金刚石线,进而减少了金刚石线上附着的胶水和树脂板的碎屑,进而降低了对硅片表面的污染,同时胶水和树脂板的碎屑在气流的作用下经过金刚石线下方的废料输送槽进入收集袋中,进而降低了废液中硅屑的含量,进而便于对废液进行处理。

附图说明

32.下面结合附图对本发明作进一步说明。

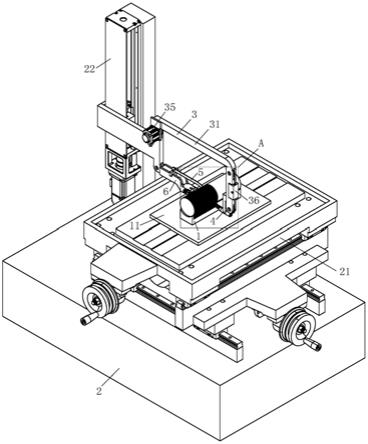

33.图1是本发明中切片设备的整体结构示意图;

34.图2是本发明中切片设备的主视图;

35.图3是图1中a处的局部放大图;

36.图4是图2中b处的局部放大图;

37.图5是本发明中切割部件和喷水部件的结构示意图;

38.图6是本发明中冷却机构的内部结构示意图;

39.图7是本发明中降温部件的结构示意图;

40.图8是本发明中清理部件的内部结构示意图;

41.图中:树脂板1、安装板11、机座2、移动平台21、直线滑台22、切割部件3、支架31、金刚石线32、绕线轮33、从动轮34、一号电机35、冷却机构36、固定件361、冷却筒362、出气孔363、冷却进口364、降温部件4、橡胶轮41、降温管42、弹簧43、固定座44、喷水部件5、喷水管51、连接座52、清理部件6、支撑座61、废料输送槽611、喷头62、旋转部件7、底座71、二号电机72、转动件73、皮带74、带轮75、刷毛76。

具体实施方式

42.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

43.一种半导体硅棒切片方法,该方法包括以下步骤:

44.s1:将待切片的硅棒通过胶水粘接到树脂板1上,然后通过所述胶水将所述树脂板1粘接在安装板11上;

45.s2:在s1完成粘接后,将粘接后的所述硅棒进行冷藏处理;使得胶水和树脂板1自身的温度较低,进而在切片时胶水和树脂板1温度升高速度减慢,进而使得胶水和树脂板1软化的时间增加,进而有利于减少树脂对硅片的污染;

46.s3:在s2完成冷藏处理后,将冷藏后的所述硅棒通过所述安装板11安装在金刚线切割设备上;

47.s4:在s3完成安装后,金刚线切割设备对所述硅棒进行切割,在所述硅棒切口的入口处吹冷空气;冷空气吹在胶水和树脂板1上时,进而冷空气接触胶水和树脂板1,进而带走胶水和树脂板1上的热量,进而对胶水和树脂板1进行冷却降温,同时不断吹出的冷空气加快了胶水和树脂板1表面空气的流动,进而加快了胶水和树脂板1的降温速度,进而增加了胶水和树脂板1软化所需时间,进而降低了胶水和树脂板1随着刀具(金刚石线32)进入切口

(即金刚石线32切割硅棒的锯缝)内部对硅片的污染,同时降低了胶水及树脂板1附着在刀具上的能力,进而减缓了刀具切割能力的下降;

48.s5:在s3完成安装后,金刚线切割设备对所述硅棒进行切割,在所述硅棒的切口内靠近所述硅棒切口的入口处通入冷水;通入的冷水冲刷在刀具以及硅片上,由于冷水是通入在切口内部的,进而水流向外涌出,进而减少了胶水和树脂板1的碎屑从切口的入口处进入切口的内部,同时加快了进入切口内部的胶水和树脂板1的碎屑离开的速度,进而减少了胶水和树脂板1的碎屑与硅片接触的时间,进而降低了胶水和树脂板1的碎屑对硅片的污染,进而提高了硅片的质量;因为冷水从内部对胶水和树脂板1进行冷却降温,进而增加了胶水和树脂板1软化所需时间,同时也对刀具进行冷却降温,进而减少了刀具上附着的胶水和树脂板1,进一步降低了胶水和树脂板1的碎屑对硅片的污染;

49.s6:在s3完成安装后,金刚线切割设备对所述硅棒进行切割,在所述硅棒切口的出口外对着刀具喷射高压空气;通入的高压空气对着刀具喷射,进而将粘附在刀具上还未固化的胶水和树脂板1的碎屑吹掉,进而减少了刀具上胶水和树脂板1的碎屑的残留,进而减缓了刀具切割能力的下降,同时减少了残留的胶水和树脂板1的碎屑循环经过硅片的次数,进而降低了胶水和树脂板1的碎屑对硅片的污染;高压空气同时吹掉了残留在刀具上的硅屑,进而保证了刀具刃口处的清洁,进而保证了刀具的切割能力,进而提高了刀具的切割效率;

50.s7:待所述硅棒切割完成后,将切割的硅片、所述树脂板1与所述安装板11一同取下进行后续工序的处理。

51.如图1至图8所示,本发明提供了适用于该方法的一种半导体硅棒切片设备,包括机座2、移动平台21、直线滑台22、切割部件3、降温部件4、喷水部件5和清理部件6;所述机座2设置有所述移动平台21;所述移动平台21固定连接在所述机座2上;所述移动平台21用于安装固定待切片的所述硅棒;所述机座2靠近所述移动平台21的位置处设置有支撑立柱;所述支撑立柱固定连接在所述机座2上;所述支撑立柱上设置有直线滑台22;所述直线滑台22的安装座固定连接在所述支撑立柱的侧壁上;所述直线滑台22的滑块上设置有所述切割部件3;所述切割部件3用于切割所述硅棒;所述切割部件3上靠近所述硅棒切口入口的位置处设置降温部件4;所述降温部件4用于对所述胶水和所述树脂板1进行降温;所述切割部件3上靠近所述硅棒切口出口的位置处设置所述清理部件6;所述清理部件6用于清理所述切割部件3上残留的所述胶水和所述树脂板1;所述切割部件3上设置有所述喷水部件5;所述喷水部件5位于所述硅棒切口内且靠近所述硅棒切口的入口一侧;所述喷水部件5用于减少所述胶水和所述树脂板1进入所述硅棒切口内。

52.工作时,将待切割的硅棒通过树脂板1安装在移动平台21上,随后手动控制移动平台21移动,进而将硅棒移向切割部件3,同时控制直线滑台22带动切割部件3向下(即切割部件3向硅棒运动)运动,进而完成手动对刀,随后控制器控制切割部件3工作,同时控制直线滑台22向下,进而切割部件3开始切割硅棒,控制器同时控制降温部件4、喷水部件5和清理部件6工作,降温部件4对胶水和树脂板1进行冷却降温,进而避免因切割部件3切割硅棒时切口处的温度高而造成胶水和树脂板1发生软化,进而降低了胶水和树脂板1因软化而污染硅片表面,同时降低了切割部件3上粘结的胶水和树脂板1的碎屑,进而保证了切割部件3的持续切割的能力;通过将喷水部件5设置在硅棒的切口内且靠近硅棒切口的入口一侧,进而

在喷出冷水时,冷水从切口向外涌出,进而阻挡胶水和树脂板1的碎屑进入硅棒的切口内,进而减少了胶水和树脂板1的碎屑通过切口的量,进而减少了胶水和树脂板1的碎屑与硅片的接触,进而降低了胶水和树脂板1对硅片表面的污染,同时冷水从内部对胶水和树脂板1进行冷却降温,进而减缓了切口内部的胶水和树脂板1的软化,进而降低了胶水和树脂板1的碎屑黏在硅片表面的几率,进而降低了硅片被污染的几率;通过在硅棒切口的出口位置处设置清理部件6,进而清理部件6对切口的出口处的切割部件3进行清理,进而减少清理部件6上胶水和树脂板1的碎屑的残留,进而减缓了切割部件3切割能力的下降,同时减少了残留的胶水和树脂板1的碎屑循环经过硅片的次数,进而降低了胶水和树脂板1的碎屑对硅片的污染,同时减少了残留在切割部件3上的硅屑,进而保证了切割部件3的清洁,进而保证了切割部件3的切割能力,进而提高了切割部件3的切割效率;当一片硅片切割完成后,通过控制器控制直线滑台22带动切割部件3向上运动即切割部件3离开硅棒,然后控制器控制移动平台21沿硅棒的轴线方向移动一个硅片厚度后停止,随后控制器再控制直线滑台22带动切割部件3向下运动,同时控制切割部件3工作,重复进行直至硅棒被完全切割成硅片,然后将硅片取下进行后续的工序处理。

53.如图1至图6所示,所述切割部件3包括支架31、金刚石线32、绕线轮33、从动轮34和一号电机35;所述支架31为一边开口的框型结构;所述支架31的框型结构远离开口边一侧的其中一顶点处设置有绕线轮33;所述支架31其余顶点上均设置所述从动轮34;所述从动轮34转动连接在所述支架31上;所述绕线轮33固定连接在所述一号电机35的转轴上;所述一号电机35的安装座固定连接在所述支架31上;所述绕线轮33与所述从动轮34设置在同一平面内;位于所述支架31开口侧的两个所述从动轮34在同一水平直线上;所述金刚石线32绕过所述绕线轮33和所述从动轮34;所述金刚石线32在所述绕线轮33上至少绕一圈;

54.所述切割部件3还包括冷却机构36;所述冷却机构36靠近所述硅棒的切口的入口一侧设置;所述冷却机构36包括固定件361和冷却筒362;所述固定件361为中空结构;所述固定件361内沿所述金刚石线32走向设置有所述冷却筒362;所述冷却筒362贯穿所述固定件361;所述冷却筒362的两端固定连接在所述固定件361上;所述金刚石线32穿过所述冷却筒362;所述冷却筒362的侧壁上均匀间隔设置有出气孔363;所述固定件361固定连接在所述支架31上;所述固定件361上设置有冷却进口364;所述冷却进口364与所述固定件361的空腔连通。

55.工作时,通过控制器控制一号电机35转动,进而一号电机35带动绕线轮33转动,因为金刚石线32绕过绕线轮33和从动轮34且金刚石线32在绕线轮33上至少绕一圈,进而绕线轮33带动金刚石线32运动,随后控制器控制直线滑台22带动之间运动,进而带动金刚石线32上下运动,进而实现金刚石线32对硅棒进行切割或金刚石线32离开硅棒;在金刚石线32切割硅棒的过程中由于金刚石线32处于高速单项循环切割,进而金刚石线32在切割的过程中吸收大量的热量,使得金刚石线32的温度升高,进而容易造成切割颗粒脱落,进而导致金刚石线32切割能力下降,进而降低了金刚石线32的使用寿命,同时温度升高的金刚石线32在切割过程中接触到胶水和树脂板1时,容易造成胶水和树脂板1软化,进而造成胶水和树脂板1的碎屑粘结在金刚石线32上,通过在冷却进口364通过冷空气,进而冷空气从出气孔363进入冷却筒362内部,进而对穿过冷却筒362内部的金刚石线32进行冷却降温,进而对金刚石线32在切割硅棒前进行冷却降温,进而保证金刚石线32在切割硅棒时的温度的稳定,

进而因避免金刚石线32温度升高而造成胶水和树脂板1软化,进而减少了胶水和树脂板1的碎屑粘结在金刚石线32上,进而降低了对硅片表面的污染,进而提高了硅片额质量,同时避免了金刚石线32上的切割颗粒的脱落,进而保证了金刚石线32的切割能力。

56.如图2、图3、图4、图5和图7所示,所述降温部件4包括橡胶轮41、降温管42、弹簧43和固定座44;所述固定座44设置在靠近所述硅棒切口的入口一侧;所述固定座44固定连接在所述支架31上;所述固定座44内设置有所述降温管42;所述降温管42位于所述金刚石线32的下方;所述降温管42的一端滑动连接在所述固定座44内;所述固定座44与所述降温管42之间设置有所述弹簧43;所述弹簧43的一端固定连接在所述降温管42上;所述弹簧43的另一端固定连接在所述固定座44内;所述降温管42的另一端端部设置有所述橡胶轮41;所述橡胶轮41转动连接在所述降温管42上。

57.工作时,由于硅棒每次固定移动平台21的位置不一样,为了才能保证每次切割时降温部件4都能直接对金刚石线32下方的胶水和树脂板1进行降温,因此降温部件4需要固定住切割部件3上并跟随切割部件3一起运动,为了使得在切割时降温效果最佳,因此降温部件4需要靠近金刚石线32,又因为用于固定硅棒的树脂板1宽度要小于硅棒的直径,因此若将降温部件4沿金刚石线32方向做成固定的,在金刚石线32向下运动的过程中降温部件4会碰撞硅棒,造成硅棒圆柱面损坏;因此通过在降温管42与固定座44之间设置弹簧43,降温管42的一端滑动连接在固定座44内,降温管42的另一端端部设置有橡胶轮41,在金刚石线32向下运动的过程中,橡胶轮41沿硅棒做圆弧形轨迹运动,进而橡胶轮41与硅棒接触的前段降温管42缩回,进而弹簧43被压缩,橡胶轮41与硅棒接触的后段时在弹簧43的弹力作用下降温管42降温管42伸出,进而使得降温管42的出口靠近金刚石线32下的胶水和树脂板1进行吹冷风降温,进而避免了降温管42碰撞硅棒,进而保证了硅片的质量;同时因为降温管42沿硅棒做圆弧形轨迹运动,进而在切割的过程中为切割到胶水和树脂板1时,降温管42对硅棒进行降温,进而加快了硅棒切口处热量的散发,进而降低了切口处的温度,进而降低了金刚石线32的温度,进而避免了金刚石线32上的切割颗粒的脱落,进而保证了金刚石线32的切割能力。

58.如图2至图5所示,所述喷水部件5包括喷水管51和连接座52;所述喷水管51设置在所述金刚石线32的上方;所述喷水管51为窄片状结构;所述喷水管51的厚度小于所述金刚石线32的直径;所述喷水管51的一端固定连接在所述连接座52上;所述连接座52固定连接在所述支架31上;所述喷水管51的另一端位于所述硅棒的切口内靠近切口的出口处且靠近所述金刚石线32。

59.工作时,通过在喷水管51中通入冷水,进而冷水从切口内向切口外涌出,进而涌出的冷水将金刚石线32上和切口内的胶水和树脂板1的碎屑向外冲刷,进而阻碍了胶水和树脂板1的碎屑进入切口内,进而减少了胶水和树脂板1的碎屑通过切口的量,进而减少了胶水和树脂板1的碎屑与硅片的接触,进而降低了胶水和树脂板1的碎屑对硅片表面的污染,同时冷水从内部对胶水和树脂板1进行冷却降温,进而减缓了切口内部的胶水和树脂板1的软化,进而降低了胶水和树脂板1的碎屑黏在硅片表面的几率,进而降低了硅片被污染的几率。

60.如图2、图4、图5和图8所示,所述清理部件6包括支撑座61和喷头62;所述支撑座61设置在靠近所述硅棒切口的出口一侧;所述支撑座61固定连接在所述支架31上;所述支撑

座61上设置有废料输送槽611;所述废料输送槽611的上方设置有所述喷头62;所述金刚石线32位于所述废料输送槽611和所述喷头62之间;所述喷头62固定连接在所述支撑座61上。

61.工作时,金刚石线32从切口的出口处切割胶水和树脂板1时,胶水和树脂板1的碎屑以及硅屑会附着在金刚石线32上,因为金刚石线32是单向循环对硅棒进行切割的,若不将附着在金刚石线32上胶水和树脂板1的碎屑清除,进而在循环的过程中金刚石线32上附着的胶水和树脂板1的碎屑会再次经过切口,进而对硅片造成污染,进而影响硅片的品质;通过喷头62喷出高压气体,因为喷头62位于金刚石线32的上方,进而高压气体将未固化的胶水和树脂板1的碎屑吹离金刚石线32,进而减少了金刚石线32上附着的胶水和树脂板1的碎屑,进而降低了对硅片表面的污染,同时胶水和树脂板1的碎屑在气流的作用下经过金刚石线32下方的废料输送槽611进入收集袋中,进而降低了废液中硅屑的含量,进而便于对废液进行处理。

62.如图4、图5和图8所示,所述废料输送槽611上方设置有旋转部件7;所述旋转部件7包括底座71、二号电机72、转动件73、皮带74和带轮75;所述转动件73为圆筒状结构;所述转动件73套设在所述金刚石线32上;所述转动件73的内壁上均匀均匀间隔设置有刷毛76;所述转动件73转动连接在所述底座71上;所述底座71上固定连接有所述二号电机72;所述二号电机72的转轴上固定连接有所述带轮75;所述带轮75与所述转动件73之间通过所述皮带74传动。

63.工作时,因为金刚石线32是与硅棒接触的面进行切割的,因此容易造成金刚石线32未接触的面具有较高的切割能力,进而造成金刚石线32整体的切割能力下降,同时胶水和树脂板1的碎屑主要位于接触的面且一直与硅棒接触,进而不便对切口内金刚石线32上的胶水和树脂板1的碎屑进行清理,又因为金刚石线32从切口的出口处切割胶水和树脂板1时,胶水和树脂板1的碎屑以及硅屑会附着在金刚石线32上,若在经过清理部件6之前胶水和树脂板1的碎屑就已经固化,进而通过高压气体着无法将其吹掉,进而已经固化的胶水和树脂板1的碎屑会随着金刚石线32再次经过硅片,在经过硅片时固化的胶水和树脂板1的碎屑与硅片发生摩擦产生热量,进而固化的胶水和树脂板1的碎屑容易出现软化,进而容易造成硅片污染,同时也降低了金刚石线32的切割能力;通过控制器控制二号电机72转动,进而二号电机72带动带轮75转动,进而带轮75通过皮带74带动转动件73转动,进而转动件73带动毛刷转动,进而在摩擦力的作用下带动金刚石线32转动,进而实现金刚石线32旋转切割,进而提高了金刚石线32整体的切割能力,进而提高了金刚石线32的使用寿命,因为转动的金刚石线32与硅棒接触的面一直在变动,进而有利于对胶水和树脂板1的碎屑的清理;同时旋转的刷毛76对已经固化的胶水和树脂板1的碎屑进行清理,进而避免了胶水和树脂板1的碎屑附着在金刚石线32上,进而避免了对硅片造成污染,同时也提高了金刚石线32的切割能力,进而提高了金刚石线32的使用寿命。

64.工作时,将待切割的硅棒通过树脂板1安装在移动平台21上,随后手动控制移动平台21移动,进而将硅棒移向切割部件3,同时控制直线滑台22带动切割部件3向下(即切割部件3向硅棒运动)运动,进而完成手动对刀,随后控制器控制切割部件3工作,同时控制直线滑台22向下,进而切割部件3开始切割硅棒,控制器同时控制降温部件4、喷水部件5和清理部件6工作,降温部件4对胶水和树脂板1进行冷却降温,进而避免因切割部件3切割硅棒时切口处的温度高而造成胶水和树脂板1发生软化,进而降低了胶水和树脂板1因软化而污染

硅片表面,同时降低了切割部件3上粘结的胶水和树脂板1的碎屑,进而保证了切割部件3的持续切割的能力;通过将喷水部件5设置在硅棒的切口内且靠近硅棒切口的入口一侧,进而在喷出冷水时,冷水从切口向外涌出,进而阻挡胶水和树脂板1的碎屑进入硅棒的切口内,进而减少了胶水和树脂板1的碎屑通过切口的量,进而减少了胶水和树脂板1的碎屑与硅片的接触,进而降低了胶水和树脂板1对硅片表面的污染,同时冷水从内部对胶水和树脂板1进行冷却降温,进而减缓了切口内部的胶水和树脂板1的软化,进而降低了胶水和树脂板1的碎屑黏在硅片表面的几率,进而降低了硅片被污染的几率;通过在硅棒切口的出口位置处设置清理部件6,进而清理部件6对切口的出口处的切割部件3进行清理,进而减少清理部件6上胶水和树脂板1的碎屑的残留,进而减缓了切割部件3切割能力的下降,同时减少了残留的胶水和树脂板1的碎屑循环经过硅片的次数,进而降低了胶水和树脂板1的碎屑对硅片的污染,同时减少了残留在切割部件3上的硅屑,进而保证了切割部件3的清洁,进而保证了切割部件3的切割能力,进而提高了切割部件3的切割效率;当一片硅片切割完成后,通过控制器控制直线滑台22带动切割部件3向上运动即切割部件3离开硅棒,然后控制器控制移动平台21沿硅棒的轴线方向移动一个硅片厚度后停止,随后控制器再控制直线滑台22带动切割部件3向下运动,同时控制切割部件3工作,重复进行直至硅棒被完全切割成硅片,然后将硅片取下进行后续的工序处理。

65.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。