1.本实用新型涉及围栏技术领域,特别涉及一种网片、具有网片的立柱、围栏系统。

背景技术:

2.参见公告号为cn101892767b的中国专利公开了围栏系统,具体为:该围栏系统由若干个钢材质的围栏单元所组成,所述的围栏单元包括一对围栏立柱、安装在一对所述的围栏立柱之间的网片,其中:所述的网片由多根第一方向筋和第二方向筋相互交错焊接而成;在该网片中,相邻两根所述的第一方向筋间的距离为74.5~75.5mm、相邻两根所述的第二方向筋间的距离小于15mm 或者相邻两根所述的第一方向筋间的距离小于15mm、相邻两根所述的第二方向筋间的距离为74.5~75.5mm;所述的网片有一部分向外弯曲形成将所述的网片张紧的凸部。所述的凸部呈弧形或v字型,所述的凸部由第二方向筋向外弯曲形成,各组凸部的顶端内侧焊接有一根第一方向筋;所述的第一方向筋的直径为3.5~4.5mm,所述的第二方向筋的直径为3.5~4.5mm,所述的第一方向筋和第二方向筋选用强度至少为1400兆帕的高碳钢丝。

3.上述围栏系统的网片主要是通过限定横筋和纵筋的间距,使得网片具有高密度的防剪功效,并且相对于通过增加相同直径钢筋的排列密度来达到防剪的网片还降低了整片的重量。但上述围栏系统网片的防破坏和轻量化效果仍然还不够理想,因此需要进一步改进。

技术实现要素:

4.本实用新型目的之一是解决现有技术中网片的防破坏和轻量化效果不够理想的问题。

5.本实用新型目的之二是提供一种立柱。

6.本实用新型目的之三是提供一种具有网片的立柱。

7.本实用新型目的之四是提供第二种具有网片的立柱。

8.本实用新型目的之五是提供第二种具有网片的立柱。

9.本实用新型目的之六是提供一种围栏系统。

10.为达到上述目的之一,本实用新型采用以下技术方案:一种网片,其中,包括:第一方向筋,沿着第一方向延伸;第二方向筋,沿着第二方向延伸;所述第一方向和第二方向形成相互交错;多根所述第二方向筋和多根所述第一方向筋相互交错固定形成所述网片;所述第一方向筋和所述第二方向筋的交错固定形成固定点;相邻两根所述的第一方向筋间的距离小于相邻两根所述的第二方向筋间的距离;相邻两根所述第一方向筋之间具有第一间隙,所述第一间隙的距离小于等于12.6mm;相邻两根所述第二方向筋之间具有第二间隙,所述第二间隙的小于等于110mm。

11.进一步地,在本实用新型实施例中,所述第一方向筋的数量大于所述第二方向筋的数量。

12.进一步地,在本实用新型实施例中,所述第一方向筋为横向设置,所述第二方向筋为纵向设置。

13.进一步地,在本实用新型实施例中,所述网片中相邻两根所述的第一方向筋和相邻两根所述的第二方向筋形成网格。

14.更进一步地,在本实用新型实施例中,所述网格面积小于1300mm2,所述网格数量大于100个;

15.更进一步地,在本实用新型实施例中,所述网格形状为平行四边形。

16.更进一步地,在本实用新型实施例中,所述平行四边形优选为矩形。

17.进一步地,在本实用新型实施例中,所述第一方向筋的数量大于100根。

18.进一步地,在本实用新型实施例中,所述第二方向筋的数量小于45根。

19.进一步地,在本实用新型实施例中,所述交错固定为焊接固定、粘接固定、连接件固定之一或组合。

20.更进一步地,在本实用新型实施例中,所述焊接固定形成焊点。

21.更进一步地,在本实用新型实施例中,所述焊接采用电阻熔焊方式进行。

22.进一步地,在本实用新型实施例中,所述第一方向筋的直径小于或等于所述第二方向筋的直径。

23.进一步地,在本实用新型实施例中,所述的网片高度大于等于1.8m,宽度大于等于1m。

24.进一步地,在本实用新型实施例中,所述第一方向筋位于同一平面内。

25.进一步地,在本实用新型实施例中,所述第二方向筋位于所述的第一方向筋一侧或两侧。

26.进一步地,在本实用新型实施例中,所述的第一方向筋和第二方向筋为金属丝。

27.更进一步地,在本实用新型实施例中,所述的第一方向筋和第二方向筋优选为钢丝。

28.进一步地,在本实用新型实施例中,所述第一方向筋和所述第二方向筋具有多个涂层,由内往外至少包括第一涂层和第二涂层。

29.更进一步地,在本实用新型实施例中,所述的第一方向筋和第二方向筋具有的第一涂层为金属镀层。

30.更进一步地,在本实用新型实施例中,所述的金属镀层全覆盖在所述的第一方向筋和第二方向筋表面。

31.更进一步地,在本实用新型实施例中,所述的金属镀层为镀锌层。

32.更进一步地,在本实用新型实施例中,所述的镀锌层其镀锌方式为热镀锌或电镀锌。

33.更进一步地,在本实用新型实施例中,所述镀锌层厚度大于或等于60克/平方米。

34.更进一步地,在本实用新型实施例中,所述第一方向筋和所述第二方向筋具有的第二涂层为涂塑层。

35.更进一步地,在本实用新型实施例中,所述的涂塑层其涂塑方式为静电粉末涂塑或热浸涂塑。

36.更进一步地,在本实用新型实施例中,所述的涂塑层厚度大于等于60um。

37.进一步地,在本实用新型实施例中,所述的第一方向筋与第二方向筋相互垂直交错。

38.进一步地,在本实用新型实施例中,所述的第一方向筋或所述的第二方向筋的直径为2~10mm(优选为4mm)。

39.进一步地,在本实用新型实施例中,相邻两根所述第二方向筋之间的所述第二间隙小于等于80mm;

40.或进一步地,在本实用新型实施例中,相邻两根所述第二方向筋之间的所述第二间隙小于等于75mm;

41.或进一步地,在本实用新型实施例中,相邻两根所述第二方向筋之间的所述第二间隙小于等于70mm;

42.或进一步地,在本实用新型实施例中,相邻两根所述第二方向筋之间的所述第二间隙小于等于65mm;

43.或进一步地,在本实用新型实施例中,相邻两根所述第二方向筋之间的所述第二间隙小于等于60mm。

44.进一步地,在本实用新型实施例中,所述的第一方向筋和第二方向筋为高碳钢丝,所述的高碳钢丝的强度至少达到500兆帕。

45.进一步地,在本实用新型实施例中,所述的第一方向筋安装好后与地面平行。

46.进一步地,在本实用新型实施例中,所述的第二方向筋安装好后与地面垂直。

47.进一步地,在本实用新型实施例中,所述网片通过至少一根所述的第二方向筋与立柱进行固定连接。

48.本实用新型的有益效果是:

49.本实用新型通过将网片中的相邻两根第一方向筋的第一间隙的距离限定为小于等于12.6mm,并将相邻两根第二方向筋的第二间隙限定为小于等于110mm。不仅大大提高人为破坏所需时间,提高安全性能,并且在此基础上,还能相比于现有技术在相同的范围内,以更少的材料减轻重量和降低成本,达到更优的抗破坏的性能。因此,有效解决现有技术中网片的防破坏和轻量化效果不够理想的问题。

50.为达到上述目的之二,本实用新型采用以下技术方案:一种立柱,所述立柱具有第一主体和第二主体,所述第一主体的一侧具有连接面,所述的连接面上沿纵向分布有多个第一定位单元,所述的第二主体上沿纵向分布有多个分别与多个所述第一定位单元相配合的第二定位单元,其中,所述第一定位单元与所述第二定位单元通过第三定位单元进行配合,所述第三定位单元穿过所述第二定位单元与所述第一定位单元进行配合固定,将所述第二主体固定在所述第一主体上。

51.进一步地,在本实用新型实施例中,所述第一定位单元为孔洞和/或凹陷,所述第一定位单元的大小与所述第三定位单元相适应和/或所述第一定位单元的大小大于所述第三定位单元的大小。

52.进一步地,在本实用新型实施例中,所述第二定位单元为孔洞,所述孔洞的大小与所述第三定位单元相适应和/或所述孔洞的大小大于所述第三定位单元的大小。

53.进一步地,在本实用新型实施例中,所述第三定位单元为紧固件。

54.更进一步地,在本实用新型实施例中,所述紧固件为铆钉和/或螺钉和/或螺栓和/

或抱箍和/或绑扎带。

55.更进一步地,在本实用新型实施例中,所述第一定位单元与所述第二定位单元通过铆接的方式使得第三定位单元固定所述第一主体与所述第二主体。

56.进一步地,在本实用新型实施例中,所述立柱壁厚度大于等于1.8mm。

57.进一步地,在本实用新型实施例中,所述立柱弯曲度小于等于1.8mm/m。

58.进一步地,在本实用新型实施例中,所述立柱的截面长度大于等于70mm。

59.进一步地,在本实用新型实施例中,所述立柱的截面宽度大于等于50mm

60.进一步地,在本实用新型实施例中,所述立柱两截面长度或两截面宽度之间的偏差值小于等于5mm。

61.进一步地,在本实用新型实施例中,所述立柱材料屈服强度大于等于200兆帕。

62.进一步地,在本实用新型实施例中,所述第一主体为柱体,所述第二主体为压板。所述立柱的第一主体具有开口。

63.进一步地,在本实用新型实施例中,所述立柱内外侧涂有防腐层。

64.更进一步地,在本实用新型实施例中,所述防腐层全覆盖在所述立柱表面。

65.为达到上述目的之三,本实用新型采用以下技术方案:一种具有网片的立柱,其中,包括上述实用新型目的之一中任一技术方案中的网片与上述实用新型目的之二中任一技术方案中的立柱。

66.进一步地,在本实用新型实施例中,所述网片与所述立柱相连。

67.更进一步地,在本实用新型实施例中,所述的第一定位单元设置在所述的连接面上,所述的第二定位单元设置在所述的第二主体上,所述的第一定位单元和第二定位单元通过所述的第三定位单元穿过所述的网片并将所述网片和所述立柱进行连接固定,所述网片夹在所述第一主体和所述第二主体之间。所述第一主体和所述第二主体通过紧固单元相连接固定,所述网片夹在所述第一主体和所述第二主体之间。

68.进一步地,在本实用新型实施例中,所述网片中至少有一根所述的第二方向筋搭接在所述第一主体和所述第二主体之中进行固定。

69.更进一步地,在本实用新型实施例中,所述网片中至少有一根所述第二方向筋伸入所述立柱内部进行连接固定,该根的所述第二方向筋被所述第一主体和所述第二主体完全遮蔽。

70.更进一步地,在本实用新型实施例中,所述网片与所述第一主体的搭接宽度大于等于10mm。

71.更进一步地,在本实用新型实施例中,所述第三定位单元固定的所述网格数量至少为总搭接的所述网格数量的1/20。

72.更进一步地,在本实用新型实施例中,所述第三定位单元固定的所述网格数量为总搭接的所述网格数量的二分1/2。

73.更进一步地,在本实用新型实施例中,所述第一主体和所述第二主体通过紧固单元相连接固定,所述网片夹在所述第一主体和所述第二主体之间。

74.更进一步地,在本实用新型实施例中,所述的紧固单元为抱箍,所述抱箍具有抱箍圈,所述的抱箍圈的两端部分别穿过所述网片的网格并抱紧固定在所述第一主体和第二主体的外侧。

75.更进一步地,在本实用新型实施例中,所述的紧固单元为螺栓紧固件。

76.更进一步地,在本实用新型实施例中,所述的紧固单元的一端部穿过所述的第二主体后与所述的第一主体的连接面紧固连接。

77.为达到上述目的之四,本实用新型采用以下技术方案:一种具有网片的立柱,其中,包括上述实用新型目的之一中任一技术方案所述的网片,所述网片与所述立柱相连。

78.进一步地,在本实用新型实施例中,所述立柱具有第一主体和第二主体,所述第一主体上与所述第二主体相连接的一侧具有连接面,所述的连接面上沿纵向分布有多个第一定位单元,所述的第二主体上沿纵向分布有多个分别与多个所述第一定位单元相配合的第二定位单元,所述的第一定位单元设置在所述的连接面上,所述的第二定位单元设置在所述的第二主体上,所述的第一定位单元和第二定位单元其中的一个定位单元穿过所述的网片与另一个定位单元定位连接。

79.更进一步地,在本实用新型实施例中,所述第一主体和所述第二主体通过紧固单元相连接固定,所述网片夹在所述第一主体和所述第二主体之间。

80.更进一步地,在本实用新型实施例中,所述网片中至少有一根所述的第二方向筋搭接在所述第一主体和所述第二主体两者之中进行固定。

81.更进一步地,在本实用新型实施例中,所述网片中至少有一根所述第二方向筋伸入所述立柱内部进行连接固定,该根的所述第二方向筋被所述第一主体和所述第二主体完全遮蔽。

82.更进一步地,在本实用新型实施例中,所述的紧固单元为抱箍,所述抱箍具有抱箍圈,所述的抱箍圈的两端部分别穿过所述网片的网格并抱紧固定在所述第一主体和第二主体的外侧。

83.或者所述的紧固单元为螺栓紧固件。

84.更进一步地,在本实用新型实施例中,所述的紧固单元的一端部穿过所述的第二主体后与所述的第一主体的连接面紧固连接。

85.更进一步地,在本实用新型实施例中,所述的第一主体上还具有与所述第一主体的连接面相连接的基部,所述的紧固单元的一端部穿过所述第二主体后与所述第一主体的基部紧固连接。

86.或者,所述的第一主体和第二主体之间通过焊接固定。

87.更进一步地,在本实用新型实施例中,所述的第一主体为中空柱体。

88.更进一步地,在本实用新型实施例中,所述柱体的横截面沿周向形成封闭的一圈。

89.更进一步地,在本实用新型实施例中,所述的第一主体包括具有两个侧端的基部,所述基部的两个侧端之间形成开口,基部的两个侧端向内或向外延伸形成一对侧边部,一对所述的侧边部均为所述的连接面,且一对所述的侧边部限定所述开口的大小,所述的第二主体安装于所述第一主体的开口侧并覆盖在该开口以及一对侧边部上。

90.更进一步地,在本实用新型实施例中,所述基部的横截面呈c形、v形、m形、一端开口的梯形、一端开口的矩形。

91.更进一步地,在本实用新型实施例中,多个所述的第一定位单元分别沿直线排布在一对所述的侧边部上,多个所述的第二定位单元分成两列分别沿直线排布在所述的第二主体上。

92.或者,所述的第一主体为实心柱体,所述的第一主体的横截面呈t形、工形、e形、n形或m形。

93.更进一步地,在本实用新型实施例中,所述的第二主体为片状压板。

94.更进一步地,在本实用新型实施例中,所述的第一定位单元为孔,所述的第二定位单元为凸起;或者,所述的第一定位单元为凸起,所述的第二定位单元为孔,所述的凸起插入在所述的孔内。

95.更进一步地,在本实用新型实施例中,所述的凸起呈钩状。

96.更进一步地,在本实用新型实施例中,所述的凸起由所述的连接面或所述的第二主体经折弯和冲压工序形成,折弯和冲压工序不分先后。

97.更进一步地,在本实用新型实施例中,所述凸起伸入所述孔内之后再沿横向折弯形成钩部。

98.进一步地,在本实用新型实施例中,所述的网片由一个或多个板状构件与/或多个条状构件与/或多个柱状构件与/或多个丝状构件拼接形成。

99.进一步地,在本实用新型实施例中,所述的网片为焊接网、编织网、卷网、密纹网或钢板网。

100.更进一步地,在本实用新型实施例中,所述相邻的两个第一定位单元或相邻的两个第二定位单元沿纵向上的间距是两个纵向相邻的网孔之间孔距的整数倍。

101.更进一步地,在本实用新型实施例中,所述网片与所述第一主体的搭接宽度大于等于20mm。

102.更进一步地,在本实用新型实施例中,所述第一定位单元或第二定位单元固定的所述网格数量至少为总搭接的所述网格数量的1/20。

103.更进一步地,在本实用新型实施例中,所述第一定位单元或第二定位单元固定的所述网格数量为总搭接的所述网格数量的1/2。

104.为达到上述目的之五,本实用新型采用以下技术方案:一种具有网片的立柱,其中,包括上述实用新型目的之一中任一所述的网片,所述网片与所述立柱相连,该相连的具体结构采用以下至少之一或组合:

105.一:所述立柱具有第一主体和第二主体,所述第一主体上与所述第二主体相连接的一侧具有连接面,所述的连接面上沿纵向分布有多个第一定位单元,所述的第一定位单元穿过所述的网片并与所述的第二主体紧贴,所述第一主体和所述第二主体通过紧固单元相连接固定,所述网片夹在所述第一主体和所述第二主体之间;

106.二:所述立柱具有第一主体和第二主体,所述第一主体上与所述第二主体相连接的一侧具有连接面,所述第二主体沿纵向分布有多个第一定位单元,所述的第一定位单元穿过所述的网片并与所述的第一主体的所述连接面紧贴,所述第一主体和所述第二主体通过紧固单元相连接固定,所述网片夹在所述第一主体和所述第二主体之间。

107.进一步地,在本实用新型实施例中,所述的紧固单元为抱箍,所述抱箍具有抱箍圈,所述的抱箍圈的两端部分别穿过所述网片的网格并抱紧固定在所述第一主体和第二主体的外侧。

108.进一步地,在本实用新型实施例中,所述的紧固单元为螺栓紧固件。

109.更进一步地,在本实用新型实施例中,所述的紧固单元的一端部穿过所述的第二

主体后与所述的第一主体的连接面紧固连接。

110.为达到上述目的之六,本实用新型采用以下技术方案:一种具有该网片的围栏系统,包括立柱和网片,其中,所述立柱为上述实用新型目的之二中任一所述立柱;或者,上述实用新型目的之三中任一所述的具有网片的立柱;或者,上述实用新型目的之四中任一所述的具有网片的立柱;或者,上述实用新型目的之五中任一所述的具有网片的立柱。

111.进一步地,在本实用新型实施例中,所述围栏系统还包括支撑杆,所述支撑杆与立柱相连。

112.进一步地,在本实用新型实施例中,所述围栏系统还包括横杆,所述横杆横向设置在所述立柱上方,所述横杆与所述网片相连并固定所述网片顶部。

113.更进一步地,在本实用新型实施例中,所述横杆上设有防攀越的防护装置。

114.更进一步地,在本实用新型实施例中,所述网片底部设有固定装置。

115.更进一步地,在本实用新型实施例中,所述固定装置和/或横杆设置在远离需防护当面的端面上或设置在需防护当面的背面上。

116.更进一步地,在本实用新型实施例中,所述围栏系统还包括探测装置和/或警报装置和/ 或视频监控装置,所述探测装置和/或警报装置和/或视频监控装置安装在所述立柱、网片、横杆、防护装置、固定装置的至少之一中。

117.更进一步地,在本实用新型实施例中,所述探测装置和/或警报装置和/或视频监控装置的线路采用嵌入或埋入方式安装在所述立柱、网片、横杆、防护装置、固定装置的至少之一中。

118.更进一步地,在本实用新型实施例中,所述围栏系统还包括防攀刺条,防攀刺条安装在所述横杆上。

119.更进一步地,在本实用新型实施例中,所述防攀刺条采用金属材料制成。

120.更进一步地,在本实用新型实施例中,所述防攀刺条采用热镀锌钢板材质。

121.更进一步地,在本实用新型实施例中,所述的热镀锌钢板抗拉强度大于等于300兆帕。

122.更进一步地,在本实用新型实施例中,所述防攀刺条上尖刺的长度大于等于20mm。

123.更进一步地,在本实用新型实施例中,所述防攀刺条上尖刺的间距小于等于50mm。

124.更进一步地,在本实用新型实施例中,所述围栏系统还包括防攀曲臂,所述防攀曲臂连接在所述横杆和/或所述立柱和/或所述网片上。

125.更进一步地,在本实用新型实施例中,所述防攀曲臂与防攀刺丝或防攀片网相连。

126.更进一步地,在本实用新型实施例中,所述防攀曲臂为单曲臂。

127.更进一步地,在本实用新型实施例中,所述单曲臂偏向防护侧的夹角为10到80度之间。

128.更进一步地,在本实用新型实施例中,所述单曲臂长度大于等于400mm。

129.更进一步地,在本实用新型实施例中,所述防攀刺丝采用冷拔热镀锌钢丝。

130.更进一步地,在本实用新型实施例中,所述的冷拔热镀锌钢丝扭结成股。

131.更进一步地,在本实用新型实施例中,所述的冷拔热镀锌钢丝抗拉强度大于等于300兆帕。

132.更进一步地,在本实用新型实施例中,所述防攀刺丝之间的间隔小于等于125mm。

133.更进一步地,在本实用新型实施例中,所述防攀片网采用钢热镀锌材质。

134.更进一步地,在本实用新型实施例中,所述钢热镀锌材质为碳素结构。

135.更进一步地,在本实用新型实施例中,所述钢板热镀锌材质抗拉强度大于等于300兆帕。

136.更进一步地,在本实用新型实施例中,所述防攀曲臂为双曲臂,所述双曲臂上设有刺刀圈和/或所述防攀刺丝。

137.更进一步地,在本实用新型实施例中,所述刺刀圈采用螺旋结构安装在所述防攀曲臂上。

138.更进一步地,在本实用新型实施例中,所述刺刀圈采用冷拔热镀锌钢丝或不锈钢钢丝。

139.更进一步地,在本实用新型实施例中,所述冷拔热镀锌的刺刀圈镀锌量大于等于200克 /平方米。

140.更进一步地,在本实用新型实施例中,所述刺刀圈螺旋成圈后的外径大于等于400mm。

141.更进一步地,在本实用新型实施例中,所述螺旋结构的刺刀圈的圈距为100~300mm。

142.更进一步地,在本实用新型实施例中,所述双曲臂的臂长大于等于400mm。

143.更进一步地,在本实用新型实施例中,所述双曲臂的臂体之间的角度为30至150度之间。

附图说明

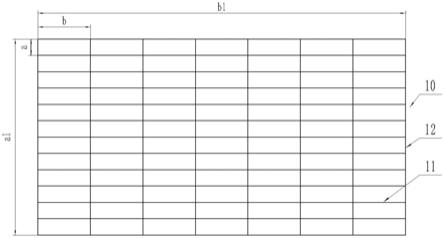

144.图1为本实用新型实施例一中网片的平面示意图。

145.图2为本实用新型实施例二中第一主体和第二主体的立体示意图。

146.图3为本实用新型实施例二中第一主体和第二主体的俯视示意图。

147.图4为本实用新型实施例二中第一主体和第二主体上下对应的正视示意图。

148.图5为本实用新型实施例二或三中第一主体和第二主体配合效果示意图。

149.图6为本实用新型实施例二或三中第一主体和第二主体的连接效果示意图。

150.图7为本实用新型实施例三中第一主体和第二主体的立体连接示意图。

151.图8为本实用新型实施例四中第一主体与第二主体的整体结构示意图。

152.图9为本实用新型实施例四中第一主体与第二主体的分离结构示意图。

153.图10为本实用新型实施例五中第一主体与第二主体的结构示意图。

154.图11为本实用新型实施例五中第一主体与第二主体的另一结构示意图

155.图12为本实用新型实施例六中防攀刺条的安装结构示意图。

156.图13为本实用新型实施例六中单曲臂和防攀刺丝的安装结构示意图。

157.图14为本实用新型实施例六中单曲臂和防攀片网的安装结构示意图。

158.图15为本实用新型实施例六中双曲臂和刺刀圈的安装结构示意图。

159.附图中

160.10、网片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、第一方向筋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、第二方向筋

161.a、第一间隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b、第二间隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a1、网片高度

162.b1、网片宽度

163.20、第一主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、连接面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、第一定位单元

164.30、第二主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、第二定位单元

165.40、第三定位单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、螺栓紧固件

166.101、防攀刺条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102、单曲臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103、防攀刺丝

167.104、防攀片网

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105、双曲臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

106、刺刀圈

具体实施方式

168.为了使本实用新型的目的、技术方案进行清楚、完整地描述,及优点更加清楚明白,以下结合附图对本实用新型实施例进行进一步详细说明。应当理解,此处所描述的具体实施例是本实用新型一部分实施例,而不是全部的实施例,仅仅用以解释本实用新型实施例,并不用于限定本实用新型实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

169.在本实用新型的描述中,需要说明的是,术语“中心”、“中”“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“侧”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“一”、“第一”、“第二”、“第三”、“第四”、“第五”、“第六”仅用于描述目的,而不能理解为指示或暗示相对重要性。

170.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

171.出于简明和说明的目的,实施例的原理主要通过参考例子来描述。在以下描述中,很多具体细节被提出用以提供对实施例的彻底理解。然而明显的是。对于本领域普通技术人员,这些实施例在实践中可以不限于这些具体细节。在一些实例中,没有详细地描述公知围栏的安装方法和结构,以避免无必要地使这些实施例变得难以理解。另外,所有实施例可以互相结合使用。

172.实施例一:

173.一种网片,其中,如图1所示,包括:第一方向筋11,沿着第一方向延伸;第二方向筋12,沿着第二方向延伸;第一方向和第二方向形成相互交错;多根第二方向筋12和多根第一方向筋11相互交错固定形成网片10;第一方向筋11和第二方向筋12交错固定形成固定点;相邻两根的第一方向筋11间的距离小于相邻两根的第二方向筋12间的距离;相邻两根第一方向筋11之间具有第一间隙a,第一间隙a的距离小于等于12.6mm;相邻两根第二方向筋12之间具有第二间隙b,第二间隙b的小于等于110mm。第一方向筋11的数量大于第二方向筋12 的数量,第一方向筋11为横向设置,第二方向筋12为纵向设置。

174.作为安全使用的网片10主要作用是将设定的目标或区域与外界分割开来,起保护作用,因此,网片10的防护作用就显得极其重要:

175.第一,目前方便破坏者携带的手工工具一般不会超过3.5kg,市面上不超过3.5kg的手工工具具有钢筋剪、钳、凿子、螺丝刀、冲头、钢锯、扳手、铁锤等,而适合快速破坏网片 10以进行入侵的通常为钢筋剪和钳,市面上最小尺寸的为迷你型钢筋剪和钳为8寸,刃宽为 40mm左右,刀口厚度为6mm。

176.因此,无论是相对于cn101892767b的中国专利公开的围栏系统或者本实用新型的网片10而言,目前的钢筋剪和钳都无法直接伸入至网片10中进行剪切,对网片10 造成破坏,故需要将钢筋剪和钳横向伸入至网片10中作为撬扒工具使用或者单独采用撬棒和钢筋剪、钳配合使用,而刀口厚度为6mm的钢筋剪和钳足以伸入cn101892767b公开的网片10和本实用新型的网片10中进行撬动,进而在网片10被撬动到足够使钢筋剪和钳伸入时,则通过钢筋剪和钳对网片10进行破坏以达到入侵,以下表1为8寸钢筋剪和钳对cn101892767b公开的网片10进行破坏以达到入侵所需要的时间,表2为 8寸钢筋剪和钳对本实用新型的网片10进行破坏以达到入侵所需要的时间,该需要的时间为实际破坏时间,不包括试验准备时间和试验过程中延迟的时间:

177.表1

[0178][0179]

表2

[0180][0181]

注意,上述的600cm2为接近值,并非为准确数值。

[0182]

在试验过程中,发现本实用新型与现有技术中(cn101892767b)纵向的第二方向筋 12之间距离较大,不适合撬动,因此只能上下进行撬动,并且在其中,发现本实用新型两横向的第一方向筋11之间的距离要短于现有技术中的第一方向筋11之间的距离,因此试验中撬动时,发现本实用新型要撬动第一方向筋11的变形程度要大于现有技术,并且在第一次撬动完后,发现形变的第一方向筋11会相对现有技术更靠近另一方向筋,增加第二次撬动的难度,并且也会使得钢筋剪和钳更难伸入至网片10中,在剪切过程中带来极大的麻烦,需

要更多时间进行破坏,故本实用新型的网片10的防护性能和效果定是要比现有技术更优的。

[0183]

第二,在1000x100mm的空间中对本实用新型与现有技术中的(cn101892767b)的第一方向筋11与第二方向筋12排列时发现:

[0184]

本实用新型第一方向筋11可排列:100/12.6≈7.9根

[0185]

本实用新型第二方向筋12可排列:1000/110≈9根

[0186]

现有技术第一方向筋11可排列:100/15≈6.6根

[0187]

现有技术第二方向筋12可排列:1000/75.5≈13.2根

[0188]

由上述分析可知,本实用新型只需在该空间内排列16.9根方向筋即可达到防护的目的。而现有技术则需要排列到18.8根方向筋才能达到防护的目的。因此,本实用新型的方案无疑会使得整个网片10更轻、成本更低,更加有利于安全性能的提高。

[0189]

第三,本实用新型第一方向筋11为横向设置,第二方向筋12为纵向设置,因此构成的网格为横向的长条状,有利于巡逻人员以及摄像或探测设备对外来人员进行观察预警,理由如下:

[0190]

一方面,根据心理学家研究,人的视线观察范围是呈扁状的且呈扇形的,在面对第一方向筋为横向设置时和面对第一方向筋为纵向设置时,发现面对横向设置的第一方向筋时,其横向可视范围较大,通透性强,长时间观察不易发生晕眩,但在发现面对纵向设置的第一方向筋时,其横向可视范围窄小,在视觉上通透性差,长时间观察易发生晕眩,不利于巡逻人员以及摄像或探测设备对外来人员进行观察预警。

[0191]

因此,通过横向设置的第一方向筋有利于提高安全性的防范。

[0192]

另一方面,现有技术中(cn101892767b)设置的第二方向筋之间距离(75.5mm) 相比本实用新型设置的第二方向筋之间距离(110mm)要小,而人两眼的距离普遍为 70mm-80mm,且视线观察范围是呈扇形的,在对外来人员观察时,发现横向设置的第一方向筋对视线干扰不大,反而纵向设置的第二方向筋会对人的对视线进行一定程度的干扰,因此,设置宽度更宽的第二方向筋有利于提高安全性的防范。

[0193]

第四,本实用新型的第一间隙a的距离小于等于12.6mm,而部分成年人的手指中的食指、中指、无名指的厚度是不会超过12.6mm,并且,大部分成年人的脚趾一般也不会超过12.6mm,因此,能有效的防止外来人员的攀爬跨越,有效抵御外来人员的侵入,提高安全性能。

[0194]

第五,现有技术中(cn101892767b)公开的网片10有一部分向外弯曲形成将网片10 张紧的凸部,虽然该折弯凸部增强网片10的强度和美观型,但也为外来人员的攀越提供了着力点,使得外来人员更易发生攀越入侵,因此弊大于利,而本实用新型的网片10呈平面状,杜绝了这种情况的发生,因此,有利于提高网片10防护的安全性。

[0195]

本实用新型通过将网片10中的相邻两根第一方向筋11的第一间隙a的距离限定为小于等于12.6mm,并将相邻两根第二方向筋12的第二间隙b限定为小于等于 110mm。不仅大大提高人为破坏所需时间,提高安全性能,并且在此基础上,还能相比于现有技术在相同的防护范围内,以更少的材料减轻重量和降低成本,达到更优的抗破坏的性能。另外,通过横向设置的第一方向筋和纵向设置的第二方向筋,还能提高观察的通透性,进而提高预防入侵的安全性,因此,有效解决现有技术中网片10的防破坏和轻量化效果不够理想的问题。

[0196]

此外,在特殊场合中,网片10在进行防护时通常会面临冲撞以及可能出现的爆炸情况,为测试本实用新型在这方面的安全防护性能,本实用新型通过将网片10与立柱安装进行固定,再通过在平板小车上堆积石块,使得平板小车在加速度至合适速度冲撞网片10以获得防撞防石块穿越数据。

[0197]

首先,测试场地采用平整,横向坡度不超过2.5%的压实地面,该压实地面无积水积雪和结冰。

[0198]

其次,平板小车载重石块500kg左右,轮胎直径应大于等于300mm,前后轮轴间距大于等于2500mm,在小车前安装应对冲击用的保险杠。

[0199]

然后,石块的直径采用的范围是5-50mm。

[0200]

最后,将小车牵引或推动加速到与冲击动能相应的速度,该冲击动能为15千斤或以上,在小车冲击网片10前撤除牵引或推动力。

[0201]

通过试验后,本技术的网片10与现有技术(cn101892767b)的网片10相比,发现本技术的网片10与立柱连接处的变形程度要相比于现有技术更少,并且在网片10的正面碰撞中,本技术的网片10在冲击处存在弯曲和少量裂纹,而现有技术的网片10虽然在冲击处分布的第二方向筋要比本技术多,但是第二方向筋却较少,因此,现有技术的网片10的弯曲程度和裂纹量明显要多,故本技术在防冲撞方面要强于现有技术,安全性能更强。

[0202]

进一步的,通过该试验后,通过收集从小车飞出的、且是穿越过网片10的不同直径石块与总量进行对比,得出如下表3、4所示的关于本技术与现有技术网片10对飞溅碎片的防护能力:

[0203]

表3

[0204]

石块直径(mm)现有技术网片通过率584.5%8.571.32%15.7560.36%23.3533.328%32.37%42.10%500%

[0205]

表4

[0206]

石块直径(mm)本技术网片通过率579.98%8.564.76%15.7533.33%23.356%32.30%42.10%500%

[0207]

上述表3和表4所述的石块直径为近似值或者说平均值,并非绝对。

[0208]

由上述分析可知,本实用新型在模拟爆炸产生碎片的过程中,发现现有技术的网

片10在抵抗碎片飞越的防护能力不高,特别是在防护15mm左右的碎片时,现有技术的网片10对碎片飞溅的防护性能远低于本技术,因此,本技术网片10的安全性优于现有技术。

[0209]

网片10中相邻两根的第一方向筋11和相邻两根的第二方向筋12形成网格。网格面积小于1300mm2,网格数量大于100个。网格形状为平行四边形,平行四边形优选为矩形。

[0210]

第一方向筋11的数量大于100根。第二方向筋12的数量小于45根。交错固定为焊接固定、粘接固定、连接件固定之一或组合。焊接固定形成焊点。焊接采用电阻熔焊方式进行。

[0211]

第一方向筋11的直径小于或等于第二方向筋12的直径。网片10高度a1 大于等于1.8m,网片10宽度b1大于等于2.8m。

[0212]

第一方向筋11位于同一平面内。第二方向筋12位于的第一方向筋11一侧或两侧。

[0213]

第一方向筋11和第二方向筋12为金属丝。第一方向筋11和第二方向筋12 优选为钢丝。第一方向筋11和第二方向筋12具有多个涂层,由内往外至少包括第一涂层和第二涂层。

[0214]

第一方向筋11和第二方向筋12具有的第一涂层为金属镀层。金属镀层全覆盖在第一方向筋11和第二方向筋12表面。金属镀层为镀锌层,镀锌层其镀锌方式为热镀锌或电镀锌。镀锌层厚度大于或等于60克/平方米。

[0215]

第一方向筋11和第二方向筋12具有的第二涂层为涂塑层。涂塑层其涂塑方式为静电粉末涂塑或热浸涂塑。涂塑层厚度大于等于60um。

[0216]

第一方向筋11与第二方向筋12相互垂直交错。第一方向筋11或的第二方向筋12的直径为2~10mm(优选为4mm)。

[0217]

相邻两根第二方向筋12之间的第二间隙b小于等于80mm。

[0218]

或者相邻两根第二方向筋12之间的第二间隙b小于等于75mm。

[0219]

或者相邻两根第二方向筋12之间的第二间隙b小于等于70mm。通过将第二间隙b缩减至70mm以内,不仅加强了第一方向筋11的固定强度,使得撬动更难以进行,还使得在剪切时,需要外来人员花费更多时间对第二方向筋12进行剪切,相对于现有技术而言,安全防护性能更佳。

[0220]

或者相邻两根第二方向筋12之间的第二间隙b小于等于65mm。

[0221]

或者相邻两根第二方向筋12之间的第二间隙b小于等于60mm。通过将第二间隙b缩减至60mm以内,同样加强了第一方向筋11的固定强度,使得撬动更难以进行,同样在剪切时,需要外来人员花费更多时间对第二方向筋12进行剪切,并且,在60mm的范围内,已经避免了成年的外来人员3或4根手指搭在网格中,进而实现防止攀爬,相对于现有技术而言,进一步加强了网片10的安全防护性能。

[0222]

第一方向筋11和第二方向筋12为高碳钢丝,的高碳钢丝的强度至少达到 500兆帕。

[0223]

第一方向筋11安装好后与地面平行。第二方向筋12安装好后与地面垂直。网片10通过至少一根的第二方向筋12与立柱3进行固定连接。

[0224]

实施例二:

[0225]

一种立柱,如图2、3、4、6所示,立柱具有第一主体20和第二主体30,第一主体20的一侧具有连接面21,连接面21上沿纵向分布有多个第一定位单元22,第二主体30 上沿纵向分布有多个分别与多个第一定位单元22相配合的第二定位单元31,其中,第一定位单元22

与第二定位单元31通过第三定位单元40进行配合,第三定位单元40穿过第一定位单元22与第二定位单元31进行配合固定,将第二主体30固定在第一主体20上。

[0226]

如图5、6所示,第一主体20为柱体,第二主体30为压板。本实用新型通过将网片10夹在第一主体20和第二主体30之间,再将第一主体20的第一定位单元22和第二主体30的第二定位单元31对齐,最后通过第三定位单元40穿过第一定位单元22与第二定位单元31进行固定,以完成对网片10的安装。

[0227]

具体来说,则是将第一定位单元22(孔或凹槽)与第二定位单元31(孔或凹槽)进行孔对齐,再通过铆接用的第三定位单元40固定件将第一定位单元22与第二定位单元31铆接好,进而将柱体与压板固定。

[0228]

总所周知,目前最常用的立柱与网片10的安装方式是将压板上的凸起卡入至立柱的柱体中以实现对网片10的夹紧。但是在网片10安装过程中需先通过横杆将网片10上端固定,之后才是将网片10的侧端搭接在立柱上,但是此时通过压板上凸起穿过网片10卡入立柱的柱体中是难以实现的,因为网片10存在应力,需要按压住,同时压板上凸起与柱体的接口是相适应的,并且存在多个,难以全部对准,因此要同时插入的难度较大,并且最后还要通过螺栓连接固定第一主体20和第二主体30。而本实用新型则是无需对第一定位单元22与第一定位单元7的形状大小进行限定,因此很容易对准,当对准后只需通过第三定位单元40以铆接的方式穿过第一定位单元22与第一定位单元7进行固定(只要第三定位单元40的头部完全覆盖住第一定位单元22与第一定位单元7的形状即可,也就是说第三定位单元40与第一定位单元22与第一定位单元7的配合是间隙配合),能够非常快速的完成安装,并且通过这种安装方式要相比于卡接更加牢固(相比于传统插入式固定,本技术的这种固定方式可使得后续的螺栓连接并非是绝对必要的),因此,安全性能更高。

[0229]

第一定位单元22为孔洞和/或凹陷,第一定位单元22的大小与第三定位单元40相适应和/或第一定位单元22的大小大于第三定位单元40的大小。

[0230]

第二定位单元31为孔洞,第二定位单元31(孔洞)的大小与第三定位单元40相适应和 /或第二定位单元31(孔洞)的大小大于第三定位单元40的大小。

[0231]

第三定位单元40为紧固件,而紧固件为铆钉和/或螺钉和/或螺栓和/或抱箍和/或绑扎带。第一主体20为柱体,所述第二主体30为压板。所述立柱的第一主体20具有开口。

[0232]

第三定位单元40穿过第一定位单元22与第二定位单元31通过铆接的方式固定第一主体20与第二主体30。

[0233]

第一主体20,即立柱壁厚度大于等于1.8mm。立柱弯曲度小于等于1.8mm/m。立柱的截面长度大于等于70mm。立柱的截面宽度大于等于50mm。立柱两长度或两宽度之间的偏差值小于等于5mm。

[0234]

立柱材料屈服强度大于等于200兆帕。立柱内外侧涂有防腐层,防腐层全覆盖在立柱表面。

[0235]

实施例三:

[0236]

一种具有网片10的立柱,其中,如图7所示,包括上述实施例一中任一技术方案中的网片10与上述实施例二中任一技术方案中的立柱。

[0237]

网片10与立柱相连。如图5、6所示,网片10中至少有一根第二方向筋12搭接在第一主体20和第二主体30之中进行固定。

[0238]

网片10与第一主体20的搭接宽度大于等于10mm。

[0239]

如图1和5所示,第二定位单元8固定的网格数量至少为总搭接的网格数量的 1/20;或者第二定位单元8固定的网格数量为总搭接的网格数量的1/2。位于网格中的固定件会与网格上下侧的第一加强筋1进行接触,当固定件仅为网格的一半时(意味着与固定件配合的定位单元,即孔洞之间距离不会根据第一方向筋 11的直径大小进行设立,避免孔洞之间距离过近影响结构强度,有利于保证连接的稳固性),相当于每隔一个网格就会设有一个固定件,固定件能够对总搭接的每一个第一加强筋1进行接触固定,有利于网片10和立柱最大程度进行相对固定,提高安全性。

[0240]

第一定位单元22设置在第一主体20的连接面21上,第二定位单元31设置在第二主体 30上,第一定位单元22和第二定位单元31通过第二定位单元8穿过网片10,并将网片10 和所述立柱进行连接固定,网片10夹在第一主体20和所述第二主体30之间,其中网片10 中至少有一根第二方向伸入立柱内部进行连接固定,该根的第二方向筋被第一主体20和第二主体30完全遮蔽。

[0241]

第一主体20和所述第二主体30通过紧固单元相连接固定,使得网片10夹在第一主体20和所述第二主体30之间。

[0242]

在紧固单元为抱箍(未图示)时,抱箍具有抱箍圈,抱箍圈的两端部分别穿过网片10的网格并抱紧固定在第一主体20和第二主体30的外侧。

[0243]

而紧固单元为螺栓紧固件50时,紧固单元的一端部穿过第二主体30后与第一主体20的连接面21紧固连接。

[0244]

实施例四:

[0245]

一种具有网片10的立柱,其中,包括上述实用新型实施例一中任一技术方案所述的网片10,该网片10与立柱相连。

[0246]

如图8所示,立柱具有第一主体20和第二主体30,第一主体20为柱体,第二主体30为压板。

[0247]

如图8、9所示,第一主体20上与第二主体30相连接的一侧具有连接面21,连接面21 上沿纵向分布有多个第一定位单元22,第二主体30上沿纵向分布有多个分别与多个第一定位单元22相配合的第二定位单元31,第一定位单元22设置在的连接面21上,第二定位单元31设置在的第二主体30上,第一定位单元22和第二定位单元31其中的一个定位单元穿过的网片10与另一个定位单元定位连接。此处的多个定位单元用于增加网片10在纵向上的固定点,从而提高围栏立柱的强度和防破坏强度,一般来说,多个定位单元是指二个或二个以上的定位单元。特别需要指出的是,本实用新型中的定位单元与在安装时用来定位网片10 而开设在第一主体20或第二主体30上的少数凸起或者定位点不同,在安装时用来定位网片 10的这些凸起仅在第一主体20的最上端或最下端设置一个或两个凸起,将网片10定位住,然后再通过压板压紧,紧固单元锁紧固定网片10,网片10在纵向上仍然仅通过紧固单元固定。

[0248]

网片10中至少有一根第二方向筋伸入立柱内部进行连接固定,该根的第二方向筋被第一主体20和所述第二主体30完全遮蔽。

[0249]

第一主体20和第二主体30通过紧固单元相连接固定,网片10夹在第一主体20和第二主体30之间。网片10中至少有一根的第二方向筋12搭接在第一主体20和第二主体30两者

之中进行固定。

[0250]

紧固单元为抱箍,抱箍具有抱箍圈,抱箍圈的两端部分别穿过网片10的网格并抱紧固定在第一主体20和第二主体30的外侧。

[0251]

或者紧固单元为螺栓紧固件50。

[0252]

紧固单元的一端部穿过的第二主体30后与的第一主体20的连接面21紧固连接。

[0253]

第一主体20上还具有与第一主体20的连接面21相连接的基部,的紧固单元的一端部穿过第二主体30后与第一主体20的基部紧固连接。

[0254]

或者,第一主体20和第二主体30之间通过焊接固定。

[0255]

第一主体20为中空柱体或者第一主体20为实心柱体,第二主体30为片状压板或者该第二主体30也为柱体。第一主体20为中空柱体时,柱体的横截面沿周向形成封闭的一圈。并且将顶盖安装在中空柱体上。

[0256]

其中,第一主体20的横截面呈t形、工形、e形、n形或m形。第一主体20的横截面可以呈矩形、梯形、三角形、凹字形。

[0257]

第一主体20包括具有两个侧端的基部,基部的两个侧端之间形成开口(开口为第一主体 20的内侧方向),基部的两个侧端向内或向外延伸形成一对侧边部,一对侧边部均为的连接面21,且一对侧边部限定开口的大小,第二主体30安装于第一主体20的开口侧并覆盖在该开口以及一对侧边部上。

[0258]

基部的横截面呈c形、v形、m形、一端开口的梯形、一端开口的矩形。

[0259]

多个的第一定位单元22分别沿直线排布在一对的侧边部上,多个的第二定位单元31分成两列分别沿直线排布在的第二主体30上。

[0260]

第一定位单元22为孔,第二定位单元31为凸起,凸起呈钩状;或者,第一定位单元22 为凸起,第二定位单元31为孔,凸起插入在的孔内。

[0261]

其中,凸起伸入孔内之后再沿横向折弯形成钩部,凸起由连接面21或第二主体30经折弯和冲压工序形成,折弯和冲压工序不分先后。

[0262]

网片10由一个或多个板状构件与/或多个条状构件与/或多个柱状构件与/或多个丝状构件拼接形成。具体地,网片10为焊接网、编织网、卷网、密纹网或钢板网。

[0263]

相邻的两个第一定位单元22或相邻的两个第二定位单元31沿纵向上的间距是两个纵向相邻的网孔之间孔距的整数倍。

[0264]

网片10与第一主体20的搭接宽度大于等于20mm。

[0265]

第一定位单元22或第二定位单元31固定的网格数量至少为总搭接的网格数量的 1/20;或者第一定位单元22或第二定位单元31固定的网格数量为总搭接的网格数量的1/2。

[0266]

位于网格中的固定件会与网格上下侧的第一加强筋1进行接触,当固定件仅为网格的一半时(意味着与固定件配合的定位单元,即孔洞之间距离不会根据第一方向筋的直径大小进行设立,避免孔洞之间距离过近影响结构强度,有利于保证连接的稳固性),相当于每隔一个网格就会设有一个固定件,固定件能够对总搭接的每一个第一加强筋1进行接触固定,有利于网片10和立柱最大程度进行相对固定,提高安全性。

[0267]

实施例五:

[0268]

一种具有网片10的立柱,其中,包括上述实施例一种任一所述的网片10,网片 10与立柱相连,该相连的具体结构采用以下至少之一或组合:

[0269]

如图10和11所示,以下第一主体20为柱体,第二主体30为压板;或者可认为第二主体30为柱体,第一主体20为压板。

[0270]

一:如图10所示,立柱具有第一主体20和第二主体30,第一主体20上与第二主体30相连接的一侧具有连接面21,连接面21上沿纵向分布有多个第一定位单元22,第一定位单元22穿过网片10并与第二主体30紧贴,第一主体20和第二主体30通过紧固单元 (螺栓紧固件50)相连接固定,网片10夹在所述第一主体20和第二主体30之间;

[0271]

与第一定位单元22进行接触的第二主体30端面为孔或凹槽或平面结构。

[0272]

其中,网片10中的第一方向筋和/或第二方向筋12可直接或间接被第一定位单元22阻挡或勾住,从而限制第一方向筋和/或第二方向筋12左右移动,同时网片10中的第一方向筋 11和/或第二方向筋12可直接或间接被第一主体20和第二主体30夹住,从而对网片 10形成固定。

[0273]

二:如图11所示,立柱具有第一主体20和第二主体30,第一主体20上与第二主体30相连接的一侧具有连接面21,第二主体30沿纵向分布有多个第一定位单元22,第一定位单元22穿过网片10并与第一主体20的连接面21紧贴,第一主体20和第二主体30通过紧固单元(螺栓紧固件50)相连接固定,网片10夹在第一主体20和第二主体30之间;

[0274]

与第一定位单元22进行接触的连接面21为孔或凹槽或平面结构。

[0275]

其中,网片10中的第一方向筋和/或第二方向筋12可直接或间接被第一定位单元22阻挡或勾住,从而限制第一方向筋和/或第二方向筋12左右移动,同时网片10中的第一方向筋 11和/或第二方向筋12可直接或间接被第一主体20和第二主体30夹住,从而对网片 10形成固定。

[0276]

综上,上述的紧固单元为抱箍或紧固单元为螺栓紧固件50。

[0277]

当为抱箍(未图示)时,抱箍具有抱箍圈,抱箍圈的两端部分别穿过网片10的网格并抱紧固定在第一主体20和第二主体30的外侧。

[0278]

当为螺栓紧固件50时,螺栓紧固件50的一端部穿过所述的第二主体30后与所述的第一主体20的连接面21紧固连接。

[0279]

在此实施例中,本实用新型通过在第一主体20或第二主体30上设置第一定位单元 22,使得两者在紧贴或者说相互抵紧的情况下,进而再通过紧固单元进行连接固定。通过此种方式,非常有利于快速完成对网片10和立柱的安装:因为目前的网片10在安装时,因自身很重,需要先将其固定在横杆上,之后在通过按压网片10侧端,使得网片10搭接在立柱的柱体(第一主体20)上,最后才是将压板(第二主体30)按压卡入至柱体中完成安装。但是卡入过程中需要非常精准的将压板上所有凸起与柱体的所有接口对准,因此是难以定位的,而本实用新型则只要使得柱体和压板相互抵紧即可,无需对位最后再通过紧固单元进行连接固定即可,相对于现有技术来说,具有快速安装的特性,并且劳动力还比较低。

[0280]

实施例六:

[0281]

一种具有该网片10的围栏系统,包括立柱和网片10,其中,所述立柱为上述实施例二中任一所述立柱;或者,上述实施例三中任一所述的具有网片10的立柱;或者,上述实施例四中任一所述的具有网片10的立柱;或者,上述实施例五中任一所述的具有网片10的立柱。

[0282]

围栏系统还包括支撑杆,支撑杆与立柱相连。围栏系统还包括横杆,横杆横向设置

在立柱上方,横杆与网片10相连并固定在网片10顶部。

[0283]

杆上设有防攀越的防护装置,网片10底部设有固定装置或者另一横杆。固定装置和/或横杆设置在远离需防护当面的端面上或设置在需防护当面的背面上。

[0284]

围栏系统还包括探测装置和/或警报装置和/或视频监控装置,探测装置和/或警报装置和 /或视频监控装置安装在立柱、网片10、横杆、防护装置、固定装置的至少之一中。

[0285]

探测装置和/或警报装置和/或视频监控装置的线路采用嵌入或埋入方式安装在立柱、网片10、横杆、防护装置、固定装置的至少之一中。

[0286]

如图7所示,围栏系统还包括防攀刺条101,防攀刺条101安装在横杆上。防攀刺条101 采用金属材料制成。防攀刺条101采用热镀锌钢板材质。

[0287]

热镀锌钢板抗拉强度大于等于300兆帕。防攀刺条101上尖刺的长度大于等于20mm。防攀刺条101上尖刺的间距小于等于50mm。

[0288]

如图8或10所示,围栏系统还包括防攀曲臂,防攀曲臂连接在横杆和/或立柱和/或网片 10上。

[0289]

如图8、9所示,防攀曲臂与防攀刺丝103或防攀片网104相连。防攀曲臂可为单曲臂 102。单曲臂102偏向防护侧的夹角为10到80度之间。单曲臂102长度大于等于400mm。

[0290]

防攀刺丝103采用冷拔热镀锌钢丝。冷拔热镀锌钢丝扭结成股。冷拔热镀锌钢丝抗拉强度大于等于300兆帕。

[0291]

防攀刺丝103之间的间隔小于等于125mm。防攀片网104采用钢热镀锌材质。钢热镀锌材质为碳素结构。钢板热镀锌材质抗拉强度大于等于300兆帕。

[0292]

防攀曲臂也可为双曲臂105,双曲臂105上设有刺刀圈106和/或防攀刺丝103。其中,防攀刺丝103安装至少三道。

[0293]

刺刀圈106采用螺旋结构安装在防攀曲臂上。刺刀圈106采用冷拔热镀锌钢丝或不锈钢钢丝。冷拔热镀锌的刺刀圈106镀锌量大于等于200克/平方米。

[0294]

刺刀圈106螺旋成圈后的外径大于等于400mm。螺旋结构呈交叉状,刺刀圈106的圈距为100~300mm。

[0295]

双曲臂105的臂长大于等于400mm。双曲臂105的臂体之间的角度为30至150度之间。

[0296]

防攀曲臂具有与立柱、网片10、刺丝、刺刀圈连接的接口。

[0297]

尽管上面对本实用新型说明性的具体实施方式进行了描述,以便于本技术领域的技术人员能够理解本实用新型,但是本实用新型不仅限于具体实施方式的范围,对本技术领域的普通技术人员而言,只要各种变化只要在所附的权利要求限定和确定的本实用新型精神和范围内,一切利用本实用新型构思的实用新型创造均在保护之列。