1.本发明属于混凝土制备技术领域,具体而言,是一种保温混凝土制备方法。

背景技术:

2.混凝土具有原料丰富,价格低廉,生产工艺简单的特点,因而使其用量越来越大;同时混凝土还具有抗压强度高,耐久性好,强度等级范围宽等特点;这些特点使其使用范围十分广泛,不仅在各种土木工程中使用,更涵盖了造船业,机械工业,海洋的开发,地热工程等,混凝土也是重要的材料;现有的混凝土制备方式通常使用混凝土搅拌机,利用持续转动的滚筒进行加工处理的;但是现有的制备方法不便于将混凝土材料从容器内充分排出。

技术实现要素:

3.本发明正是鉴于上述情况而形成的,其目的在于提供一种便于将混凝土材料从容器内充分排出的保温混凝土制备方法。

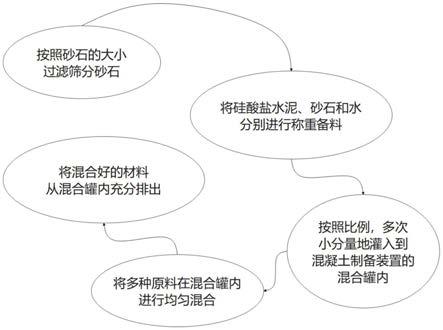

4.本发明提供了一种保温混凝土制备方法,包括以下步骤:

5.s1:将硅酸盐水泥、砂石和水分别进行称重备料;

6.s2:按照比例,多次,小分量地灌入到混凝土制备装置的混合罐内;

7.s3:将多种原料在混合罐内进行均匀混合;

8.s4:将混合好的材料从混合罐内充分排出。

9.所述混凝土制备装置包括托架、排料架、混合罐、排料口、转块、托臂、升降架、升降臂和拨板,混合罐的两侧均固定连接有转块,两个转块均转动连接在托架上,混合罐的底部设有半球腔壁,半球腔壁的下侧设有排料口,托架上安装有排料架,排料架与排料口之间能够连通,混合罐上安装有托臂,托臂上滑动连接有升降架,升降架上转动连接有升降臂,拨板通过定位组件安装在升降臂上,拨板侧部与升降臂虚拟轴线之间的角度能够进行调整,所述拨板的端部与半球腔壁的内侧贴合,混合罐上设有遮挡组件,遮挡组件上设有投料口,升降臂贯穿遮挡组件。

附图说明

10.以下附图仅旨在于对本发明做示意性说明和解释,其中:

11.图1为本发明的保温混凝土制备方法的流程图;

12.图2为本发明的混合罐的结构示意图;

13.图3为本发明的托架的结构示意图;

14.图4为本发明的安装环的结构示意图;

15.图5为本发明的槽板的结构示意图;

16.图6为本发明的拨动臂的结构示意图;

17.图7为本发明的凸起壳的结构示意图;

18.图8为本发明的升降架的结构示意图;

19.图9为本发明的拨板的结构示意图;

20.图10为本发明的球瓦的结构示意图;

21.图11为本发明的拨块的结构示意图;

22.图12为本发明的升降臂的结构示意图;

23.图13为本发明的转臂的结构示意图;

24.图14为本发明的贴壁压板的结构示意图;

25.图15为本发明的挡壳的结构示意图。

具体实施方式

26.以下对本发明的具体实施例进行说明。

27.一种保温混凝土制备方法,包括以下步骤:

28.s1:将硅酸盐水泥、砂石和水分别进行称重备料;

29.s2:按照比例,多次,小分量地灌入到混凝土制备装置的混合罐内;

30.s3:将多种原料在混合罐内进行均匀混合;

31.s4:将混合好的材料从混合罐内充分排出。

32.在混凝土原料中添加防冻剂,从而使混凝土制备装置制备出的混凝土具备保温效果。

33.见图2-15所示:

34.所述混凝土制备装置包括托架101、排料架103、混合罐201、排料口202、转块206、托臂301、升降架302、升降臂401和拨板602,混合罐201上对称固定连接有两个转块206,转块206转动连接在托架101上,混合罐201的底部设有半球腔壁,半球腔壁的下侧设有排料口202,排料架103固定连接在托架101上,排料口202与排料架103之间能够连通,托臂301安装在混合罐201上,升降架302滑动连接在托臂301上,升降臂401转动连接在升降架302上,拨板602通过定位组件安装在升降臂401上,拨板602侧部与升降臂401虚拟轴线之间的角度能够进行调整,所述拨板602的端部与半球腔壁的内侧贴合,混合罐201上设有遮挡组件,遮挡组件上有投料口,升降臂401贯穿遮挡组件。

35.将混凝土材料灌入到混合罐201内,之后利用拨板602对混合罐201内的混凝土材料进行均匀搅拌混合,进行混凝土的制备;

36.通过定位组件,可调节拨板602与升降臂401虚拟轴线之间的角度,从而使拨板602端部对半球腔壁的各处进行刮动,继而便于将制备完成的混凝土进行充分排出,减少混凝土材料在半球腔壁内的残留,提高装置的使用与维护效果;

37.升降臂401能够在升降架302上进行转动,从而使拨板602能够以升降臂401的轴线为轴进行转动,继而实现对混合罐201内的混凝土进行充分搅动的效果;

38.进一步地,拨板602与混凝土之间的接触面较小,能够降低对拨板602控制力度的需求,之后调整拨板602侧部与升降臂401虚拟轴线之间的角度,使拨板602对半球腔壁内的各竖直高度的混凝土进行充分搅动;

39.遮挡组件能够降低混合罐201内的水分蒸发程度,从而使混凝土制备装置能够对混凝土进行制备时,混凝土的保湿效果提高;

40.在托臂301上滑动升降架302,能够便于对拨板602端部与升降臂401虚拟轴线之间

的角度进行调整;

41.排料架103与排料口202之间能够连通的设计,能使混凝土制备装置能够间歇放料;

42.通过转动转块206,使混合罐201相对托架101进行转动,从而使排料口202与排料架103之间连通或封堵,此种设计能够降低对阀门的需求;

43.进一步地,便于将混合罐201内壁上粘连的混凝土材料抖下,实现将制备好的混凝土进行充分排出的功能。

44.见图2-15所示:

45.所述升降架302和托臂301之间安装有控制二者间距的液压缸303。

46.液压缸303的固定端与托臂301固定连接,液压缸303的活动端与升降架302固定连接;

47.启动液压缸303,能使升降架302带动升降臂401进行升降。

48.见图2-15所示:

49.一侧的转块206上固定连接有拨动臂207,托架101与拨动臂207之间通过弹簧螺钉进行位置锁定。

50.拨动臂207能够起到转动转块206时的省力效果。

51.见图2-15所示:

52.所述定位组件包括顶紧环402、转臂501、滑槽504、铰接球505和球瓦601,升降臂401滑动连接在转臂501内,转臂501上设有滑槽504,顶紧环402滑动连接在滑槽504内,顶紧环402固定连接在升降臂401上,铰接球505固定连接在转臂501的下端,铰接球505上铰接连接有球瓦601,球瓦601固定连接在拨板602上,顶紧环402和球瓦601之间通过铰接杆连接,转臂501能够卡在遮挡组件上。

53.通过升降架302控制升降臂401的升降位置,之后使顶紧环402通过铰接杆带动球瓦601在铰接球505上进行转动,从而使拨板602的侧部与升降臂401的虚拟轴线之间的位置进行改变;

54.升降臂401通过顶紧环402卡在转臂501上;

55.升降臂401的外侧与转臂501的内侧始终贴合,并且升降臂401能将滑槽504处进行封堵,从而实现密封的效果,防止混凝土进入到转臂501内。

56.见图2-15所示:

57.所述混凝土制备装置还包括从动齿环502,从动齿环502安装在转臂501上。

58.从动齿环502的设置,便于控制转臂501以自身的轴线为轴进行转动,此时转臂501通过顶紧环402带动升降臂401在升降架302上进行转动。

59.见图2-15所示:

60.所述混凝土制备装置还包括延长臂204和驱动齿轮205,混合罐201内固定连接有延长臂204,延长臂204上固定连接有减速电机,减速电机的输出轴上固定连接有驱动齿轮205,从动齿环502与驱动齿轮205之间通过啮合传动连接。

61.启动驱动齿轮205,能使驱动齿轮205以自身的轴线为轴进行转动,从而带动从动齿环502以自身的轴线为轴进行转动,并且此时从动齿环502与驱动齿轮205的转动方向相反。

62.见图2-15所示:

63.所述遮挡组件包括安装环203、卡环503、固定挡盖701和凸起壳703,安装环203固定连接在混合罐201内,固定挡盖701固定连接在安装环203上,固定挡盖701上设有凸起壳703,固定挡盖701上设有投放口,转臂501上固定连接有两个卡环503,转臂501贯穿凸起壳703,两个卡环503分别卡在凸起壳703的上下两侧。

64.安装环203通过螺钉安装在混合罐201的内侧;

65.凸起壳703的设置,能够将卡环503的位置架起,从而避免混凝土原料与卡环503相接触,避免装置损坏;

66.固定挡盖701上设有投放口,通过投放口向半球腔壁内少量多次地投放混凝土原料,能够避免单一材料大量抱团的情况发生。

67.见图2-15所示:

68.所述混凝土制备装置还包括槽板208和插板209,所述半球腔壁上设有槽板208,槽板208上设有贯穿半球腔壁和槽板208的插槽,插槽上滑动连接有插板209。

69.插板209能够伸入到半球腔壁的中部,从而提高拨板602以升降臂401的轴线为轴进行转动时拨板602对混凝土的搅拌效果,降低混凝土随拨板602移动的情况。

70.见图2-15所示:

71.所述混凝土制备装置还包括锤头102,锤头102固定连接在托架101上,锤头102与槽板208之间接触配合。

72.手动转动一侧的转块206,使锤头102撞击槽板208,此过程中,排料口202与排料架103间歇连通,从而便于将半球腔壁内壁粘连的混凝土抖落排出。

73.见图2-15所示:

74.所述压入组件还包括金属孔板702、连接臂801和贴壁压板802,固定挡盖701上的投放口处安装有金属孔板702,转臂501上通过连接臂801与贴壁压板802固定连接,贴壁压板802的侧部同时与混合罐201的内壁、固定挡盖701的上侧表面和凸起壳703的外壁相贴合。

75.金属孔板702能够起到筛分的作用,当转臂501在固定挡盖701上以自身的轴线为轴进行转动时,能够通过连接臂801带动贴壁压板802对混合罐201的内壁、固定挡盖701的上侧表面和凸起壳703的外壁进行刮动,从而使材料不会粘在混合罐201内壁上;

76.进一步地,贴壁压板802倾斜设置,贴壁压板802与固定挡盖701之间的夹角,能使贴壁压板802在转动过程中,对混凝土材料进行压动输送的效果;

77.进一步地,通过贴壁压板802对混凝土材料进行压动输送,配合启动液压缸303,使拨板602向下压动半球腔壁内的混凝土材料,从而使灌料的效果提高,并能减少半球腔壁内的气体残存。

78.见图2-15所示:

79.所述混凝土制备装置还包括刮板ⅰ607和刮板ⅱ608,所述拨板602上设有刮板ⅰ607和刮板ⅱ608。

80.刮板ⅰ607和刮板ⅱ608能够分别对半球腔壁的横向或竖向进行刮动,从而将制备完成的混凝土进行充分排出,减少混凝土材料在半球腔壁内的残留,提高装置的使用与维护效果。

81.见图2-15所示:

82.所述混凝土制备装置还包括拨块603、转动拨架604、弧形弹片605和挡壳606,所述拨板602上设有方形槽,方形槽内滑动连接有两个拨块603,两个拨块603上均设有转动拨架604,拨块603与拨板602之间安装有多个弧形弹片605,弧形弹片605能使两个拨块603始终具有向彼此靠近的方向进行移动的趋势,拨板602上设有多个挡壳606,挡壳606用于将混凝土材料向方形槽的中部引导。

83.在拨板602以升降臂401的轴线为轴进行转动时,能够带动转动拨架604在拨块603上进行转动,从而提高搅拌效果,此过程中多个挡壳606能够将混凝土材料向方形槽的中部引导,之后使混凝土从两个拨块603上的转动拨架604中间处通过;

84.配合弧形弹片605的使用,能使凝结的大块混凝土材料被两个转动拨架604挤碎,从而提高混凝土制备装置对混凝土进行搅拌制备的效果;

85.挡壳606设置在拨板602的两侧,从而实现双向使用的功能;

86.槽板208能够伸入到半球腔壁的中部,从而提高拨板602以升降臂401的轴线为轴进行转动时转动拨架604对混凝土的搅拌效果,降低混凝土随拨板602移动的情况。