1.本发明涉及装配式墙体保温技术领域,具体涉及一种装配式真空绝热板保温墙体的生产工艺。

背景技术:

2.真空绝热板作为目前世界上最先进的建筑保温材料,具有很低的导热系数和优良的防火性能,解决了传统保温材料易燃烧的问题,且绿色无污染,适应了环保要求,在更好的保温性能下,真空绝热板厚度比传统保温材料小的多,有效降低建筑体积,扩展建筑空间,建筑节能本身就是绿色建筑发展的重点领域,随着部分城市建筑节能75%的政策施行,真空绝热板满足装配式墙体保温的绿色节能需要,因此将在装配式建筑中快速应用发展。

3.现有技术通常从构件连接方式出发,通过卡扣锚钉完成真空绝热板的安装,增加了结构的稳定性,装配式化的生产流程,简化施工,节省工期,节约资源。且避免真空绝热板本身被损坏的可能性,极大的提高保温墙体整体性和保温隔热性能,这种墙体在施工过程中可以快速、简单完成真空绝热板保温墙体的施工,同时能达到节约资源,保护环境的目的;但是这种结构的装配式真空绝热板保温墙体,卡扣格栅和锚钉的形状需要根据专门模具,增加了生产的要求和成本,不利于装配式真空绝热板保温墙体的前期发展。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种装配式真空绝热板保温墙体的生产工艺,解决真空绝热板保温墙体结构稳定性差,安装困难的以及施工周期长等问题。

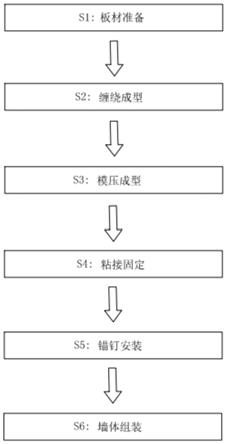

5.一种装配式真空绝热板保温墙体的生产工艺,包括如下步骤:

6.s1:板材准备:将预制真空绝热板运送至装配式构件生产工厂;

7.s2:缠绕成型:确定卡扣格栅形状尺寸,然后纤维强化塑料厂通过计算机数控缠绕机制成卡扣格栅;

8.s3:模压成型:给定卡扣锚钉三维图纸,纤维强化塑料厂通过模压成型制作卡扣锚钉;

9.s4:粘接固定:制作完成的卡扣格栅和卡扣锚钉运送到装配式构件生产工厂,用界面剂处理真空绝热板表面,再通过高强聚合物粘接砂浆将卡扣格栅粘接在真空绝热板上;

10.s5:锚钉安装:将卡扣锚钉安装到s4中得到的真空绝热板上。

11.s6:墙体组装:将s5中得到的真空绝热板用于保温墙体的组装。

12.优选的,所述步骤s4中,粘接固定,将所述真空绝热板放置在粘接工作台上,用界面剂处理,然后铺设所述卡扣格栅,将所述高强聚合物粘接砂浆在真空绝热板上抹平,高强聚合物粘接砂浆完全覆盖卡扣格栅上的网格,砂浆厚度不超过卡扣格栅上卡扣底部的1/3-2/3;等待其初凝后更换粘接边重复上述操作,初凝后放入养护房进行蒸养。

13.优选的,所述步骤s5,将带有卡扣接头的所述卡扣锚钉安装到卡扣格栅的卡扣上,卡扣锚钉的卡扣接头可以与真空绝热板上的卡扣紧密连接。

14.优选的,所述步骤s6中,首先清理装配式模台上残留的混凝土碎块,清理完成后,将真空绝热板保温墙体的cad图纸载入划线机中,通过划线机将定位线绘制在模板上,随后对所绘的定位线与cad图纸进行人工校对;使用喷机对模台喷涂脱模剂,喷涂完成后,在模板上组装模具和钢筋笼,以及安装管线等预埋件;浇筑混凝土搅拌站运送来的混凝土,并进行振捣;上述振捣结束后,将s5所述的真空绝热板一个面上的卡扣锚钉完全插入混凝土中,真空绝热板间距小于 1-3mm,有凹凸不平地方用橡胶锤及时处理,真空绝热板之间微小缝隙用发泡胶密封;等待其初凝后,按照上述步骤重复清理模台,划线,喷脱模剂,组装模板钢筋,安装预埋件,浇筑及振捣混凝土,再将组装好的内叶墙上有真空绝热板一面朝下,吊装插入刚振捣好的外叶墙中,等待其初凝,预养1到2个小时后,对所述内叶墙和外叶墙分别进行抹面处理,运至养护间进行蒸养;当墙体混凝土强度达到70%可进行模板和预埋件的拆除,并检查墙体及主要构件部位的外观完整度和混凝土强度,填写入库单,登记入库。

15.本发明的优点在于:

16.提供了一种装配式真空绝热板保温墙体的生产工艺,由于使用装配式方式生产,比现场施工更加节约环保,安全高效,同时采用格栅与锚钉通过卡扣连接的固定方式,比传统固定更加稳固、简单、快捷,保证了墙体结构的稳定和保温隔热的性能。

附图说明

17.图1为本发明的工艺流程图。

18.图2为本发明真空绝热板结构示意图。

19.图3为本发明装配式真空绝热板墙体的结构示意图。

20.图4为本发明装配式真空绝热板保温墙体组装示意图。

21.其中,1-卡扣锚钉,2-卡扣格栅,3-真空绝热板,4-高强聚合物粘接砂浆, 5-内叶墙,6-外叶墙,7-混凝土,8-模板。

具体实施方式

22.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

23.如图1至图4所示,一种装配式真空绝热板保温墙体的生产工艺,包括如下步骤:

24.s1:板材准备:将预制真空绝热板3运送至装配式构件生产工厂;

25.s2:缠绕成型:确定卡扣格栅形状尺寸,然后纤维强化塑料厂通过计算机数控缠绕机制成卡扣格栅2;

26.s3:模压成型:给定卡扣锚钉三维图纸,纤维强化塑料厂通过模压成型制作卡扣锚钉1;

27.s4:粘接固定:制作完成的卡扣格栅2和卡扣锚钉1运送到装配式构件生产工厂,用界面剂处理真空绝热板3表面,再通过高强聚合物粘接砂浆4将卡扣格栅2 粘接在真空绝热板3上;

28.s5:锚钉安装:将卡扣锚钉1安装到s4中得到的真空绝热板3上;

29.s6:墙体组装:将s5中得到的真空绝热板3用于保温墙体的组装。

30.本发明中进一步优选方案是,所述步骤s4中,将真空绝热板3放置在粘接工作台

上,用界面剂处理,然后铺设卡扣格栅2,将高强聚合物粘接砂浆4在真空绝热板3上抹平,高强聚合物粘接砂浆4完全覆盖卡扣格栅2上网格,砂浆厚度达到卡扣格栅2上卡扣底部的2/3,保证卡扣格栅2与真空绝热板3的粘接强度;等待其初凝后,更换粘接边重复上述操作。

31.本发明中进一步优选方案是,所述步骤s5,将带有卡扣接头的卡扣锚钉1 安装到卡扣格栅2卡扣上,卡扣锚钉1的卡扣接头可以与真空绝热板3上的卡扣紧密连接,且使用锚钉增强胶,增强安装可靠性。

32.本发明中进一步优选方案是,所述步骤s6中,首先清理装配式模台上残留的混凝土碎块,清理完成后,将真空绝热板保温墙体的cad图纸载入划线机中,让划线机将定位线绘制在模板8上,随后对所绘制的定位线与cad图纸进行人工校对;使用喷机对模台喷涂脱模剂,喷涂完成后,在模板8上组装模具和钢筋笼,以及安装管线等预埋件;浇筑混凝土搅拌站运送来的混凝土,同时防止混凝土堵入预埋件中,并进行振捣,振捣过程中要尽量避开预埋件,存在预埋件过密情况,可人工辅助振捣,保证振捣效果;

33.上述振捣结束后,将s5所述真空绝热板3一个面上的卡扣锚钉1完全插入混凝土7中,真空绝热板3的间距小于1-2mm,有凹凸不平地方用橡胶锤及时处理,真空绝热板3之间微小缝隙用发泡胶密封;等待其初凝后,按照上述步骤重复清理模台,划线,喷脱模剂,组装模板8钢筋,安装预埋件,浇筑及振捣混凝土7,再将组装好的内叶墙5上有真空绝热板3一面朝下,吊装插入刚振捣好的外叶墙6中,等待其初凝,预养1.5小时后,对所述内叶墙5和外叶墙6分别进行抹面处理,运至养护间进行蒸养;当墙体混凝土强度达到70%可进行模板8和预埋件的拆除,拆除过程要避免损坏墙体,并将拆除下来的所有模板8、螺栓、预埋管清理干净,并进行分类集中存放;最后检查墙体及主要构件部位的外观完整度和墙体混凝土强度,填写入库单,登记入库。

34.尽管已经示出和本发明的实施例,对于本领域的技术人员而言,可以认为在不脱离本发明技术方案的前提下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。