1.本发明涉及模具技术领域,具体而言,涉及一种模具衬板组件和模具装置。

背景技术:

2.在建筑领域中采用预制构件来进行安装施工可以有效提高工程效率。预制构件通常采用模具成型,而预制构件脱模后容易残留余料在模具内壁,往往需要铲除余料,进而容易导致模具内壁刮花变形,降低模具使用寿命,并且在取出预制构件的过程中,由于预制构件为半干料,容易磕碰磨损。

技术实现要素:

3.本发明实施方式提出了一种模具衬板组件和模具装置,以解决上述技术问题。

4.本发明实施方式通过以下技术方案来实现上述目的。

5.第一方面,本发明实施方式提供一种模具衬板组件,模具衬板组件用于与外模具可拆卸地安装。模具衬板组件设有浇筑成型空间。模具衬板组件包括限位结构,限位结构凸设于浇筑成型空间内。浇筑成型空间用于成型预制构件,限位结构与预制构件配合用以使得模具衬板组件和预制构件共同脱离外模具。

6.本实施方式提供的模具衬板组件中,可以将模具衬板组件作为一次性模具进行使用并嵌设于外模具内,外模具不仅可以稳固模具衬板组件的形状,使得模具衬板组件在装入胶凝材料后不易变形,提高了模具衬板组件成型出预制构件的质量与良率。此外,模具衬板组件还避免了预制构件与外模具直接接触,从而避免了预制构件的残余工料附着于外模具内壁,有助于延长外模具的使用寿命。由于限位结构凸设于浇筑成型空间内,有助于在后续将模具衬板组件与预制构件一并从外模具取出时,限位结构通过嵌设于预制构件内从而可以限制预制构件与模具衬板组件发生脱离,便于工人的取出操作,同时在工人取出的过程中,模具衬板组件还能够保护成型的预制构件,防止其在取出的过程中受到摩擦碰撞而破损。

7.在一些实施方式中,模具衬板组件定义一长度方向、一厚度方向和一宽度方向,模具衬板组件还包括第一型模和第二型模。第二型模仅具有一第一开口和一第二开口,第一开口设于模具衬板组件的宽度方向的一侧,第二开口设于模具衬板组件的厚度方向上的一侧,第一型模用以封闭第二开口,与第二型模共同围成浇筑成型空间,第一开口形成浇筑空间的唯一开口。

8.本实施方式的模具衬板组件仅通过第一型模和第二型模即可围合形成浇筑成型空间,衬板的数量不至于过多,不仅有助于减少衬板之间的缝隙,从而减少模具衬板组件发生漏浆的现象,有助于提高成型后的预制构件的质量与良率;而且还便于模具衬板组件的快速组装,提高装配效率。

9.在一些实施方式中,第二型模包括第二主衬板、底板、第一侧板、第二侧板以及加强衬板,第二主衬板与加强衬板分别位于模具衬板组件的厚度方向的两侧,第一侧板与第

二侧板分别位于模具衬板组件的长度方向的两端,底板与第一开口分别位于浇筑成型空间的宽度方向的两侧,第一开口由加强衬板、第一侧板、第二主衬板和第二侧板依次首尾连接而环绕形成,第二开口由加强衬板、第一侧板、底板和第二侧板依次首尾连接而环绕形成。

10.本实施方式的模具衬板组件的第二型模的各结构首尾依次连接有利于维持第一开口和第二开口的结构稳定性,便于所述第二开口与所述第一型模配合,同时也有利于模具衬板组件维持长度方向、宽度方向和厚度方向的结构稳定。

11.在一些实施方式中,加强衬板具有朝向第二主衬板的结构表面,限位结构设有自结构表面朝第二主衬板凸伸的凸起,凸起凸设于浇筑成型空间内。

12.本实施方式的凸起可以使得楼梯预制构件成型出相应的防水槽,减少后期制作防水槽的工序,有助于缩短楼梯预制构件的整个制造周期,且凸起可以增加所述加强衬板自身的强度,有利于模具衬板组件的结构稳定性。

13.在一些实施方式中,第二主衬板具有沿着厚度方向相对的第一表面和第二表面,第一表面背离浇筑成型空间,第二表面朝向浇筑成型空间,限位结构具有多个定位部,每一定位部于第一表面形成定位槽,定位槽朝向浇筑成型空间凹陷,用以与外模具限位配合,定位部于第二表面形成凸筋,凸筋朝向浇筑成型空间凸出,用以与预制构件限位配合。

14.本实施方式的凸筋可以使得楼梯预制构件成型出相应的防滑槽,减少后期制作防滑槽的工序,有助于缩短楼梯预制构件的整个制造周期。此外,每个凸筋的位置与每一个定位槽的位置沿着厚度方向一一对应,使定位槽的凹陷部分的结构对应与凸筋的凸出部分的结构,使得定位槽与凸筋的相互配合不仅用于与外模具进行定位配合,还可以成型出楼梯预制构件的防滑槽,外模具与模具衬板组件的定位结构、模具衬板组件与预制构件的定位结构沿着厚度方向相互叠加,有利于增加彼此定位效果。

15.在一些实施方式中,第二主衬板沿着长度方向形成多级第一台阶,第一表面和第二表面形成第一台阶的内外相对表面,每相邻两级第一台阶的第一表面形成一收容空间,外模具具有多级第二台阶,且每一第二台阶收容于每一收容空间且每一第二台阶的表面抵接对应的第一表面。

16.本实施方式的模具衬板组件通过在第二主衬板中每相邻两级第一台阶的第一表面形成一收容空间,有助于模具衬板组件与外模具配合安装后,外模具对应的第二台阶可以嵌设于收容空间内并抵接对应的第一表面,增加了外模具与模具衬板组件的接触面积,增强了外模具与模具衬板组件连接的稳定性。

17.在一些实施方式中,每一第一台阶设置至少一定位部,每一第二台阶朝向对应第一表面凸设一定位凸台,每一定位凸台对应嵌合每一定位槽。

18.本实施方式的模具衬板组件通过在每一第一台阶设置至少一定位部,可以保证成型后的楼梯预制构件中的每个台阶都至少形成一个防滑槽,同时也能够保证预制构件成型振动时,模具衬板组件相对外模具不易发生移位。

19.在一些实施方式中,每一第二台阶具有沿着宽度方向凹设的一腔体,形成腔体的多个侧壁首尾依次连接形成封闭状,腔体位于收容空间内。

20.本实施方式的模具衬板组件通过与具有封闭的腔体的外模具配合,封闭的腔体在成型振动的过程中,形成振动波的谐振,增加振动能量,有利于预制构件的台阶面的成型质量。

21.在一些实施方式中,模具衬板组件还包括第一型模和第二型模,第一型模和第二型模共同围成浇筑成型空间。限位结构还包括第一连接部和第二连接部,第一连接部设置于第一型模,第二连接部设置于第二型模,第二连接部与第一连接部的配合连接实现第二型模与第一型模的连接,处于连接状态的第一连接部和第二连接部位于浇筑成型空间内。

22.本实施方式的模具衬板组件围合形成浇筑成型空间后,第一连接部与第二连接部位于浇筑成型空间内,由于第一连接部与第二连接部配合连接,两者相互卡紧,从而使得成型后的预制构件中对应第一连接部与第二连接部的位置形成贯穿预制构件的通孔,通孔便于后期安装预埋件,从而可以减少制作通孔的工序,有助于提高预埋件的安装效率。

23.第二方面,本发明实施方式还提供一种模具装置,模具装置包括外模具,外模具包括一模具壳体、一模具盖体以及位于模具壳体和模具盖体之间的衬板收容腔,以及上述任一实施例的模具衬板组件,模具衬板组件收容于衬板收容腔,且模具壳体和模具盖体夹持固定模具衬板组件。

24.本发明实施方式提供的模具装置中,可以将模具衬板组件作为一次性模具进行使用并嵌设于外模具内,外模具不仅可以稳固模具衬板组件的形状,使得模具衬板组件在装入胶凝材料后不易变形,提高了模具衬板组件成型出预制构件的质量与良率。此外,模具衬板组件还避免了预制构件与外模具直接接触,从而避免了预制构件的残余工料附着于外模具内壁,有助于延长外模具的使用寿命。由于限位结构凸设于浇筑成型空间内,有助于在后续将模具衬板组件与预制构件一并从外模具取出时,限位结构通过嵌设于预制构件内从而可以限制预制构件脱离模具衬板组件,便于工人的取出操作,同时在工人取出的过程中,模具衬板组件还能够保护成型的预制构件,防止其在取出的过程中受到摩擦碰撞而破损。

附图说明

25.为了更清楚地说明本发明实施方式中的技术方案,下面将对实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

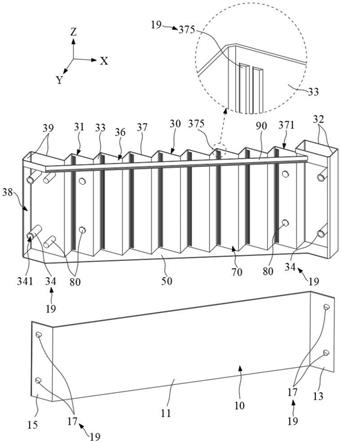

26.图1为本发明实施方式提供的模具装置的结构示意图。

27.图2为图1的模具装置中的模具衬板组件的结构示意图。

28.图3为图2的模具衬板组件的分解示意图。

29.图4为图2的模具衬板组件的第二型模的结构示意图。

30.图5为图1的模具装置的外模具的结构示意图。

31.图6为图1的模具装置或图2模具衬板组件成型出的预制构件的结构示意图。

32.图7为图6的预制构件的另一视角的结构示意图。

33.附图标记

34.第一型模10、第一主衬板11、第一连接板13、第二连接板15、第一连接部17、限位结构19、模具衬板组件100、模具装置1000、定位凸台21、模具壳体23、模具盖体25、衬板收容腔27、腔体29、外模具200、第二台阶201、第二型模30、第一表面31、第二侧板32、第二表面33、第二连接部34、定位部35、定位槽351、第一开口36、第二主衬板37、第一台阶371、收容空间372、凸筋375、第二开口38、第一侧板39、预制构件300、防滑槽303、通孔305、孔结构307、底

板50、浇筑成型空间70、预埋件安装结构80、加强衬板90、凸起91、长度方向x、厚度方向y、宽度方向z。

具体实施方式

35.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

36.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。

37.请参阅图1,本发明实施方式提供一种模具装置1000,模具装置1000包括模具衬板组件100和外模具200,模具衬板组件100与外模具200配合。

38.请参阅图2和图3,模具衬板组件100设有浇筑成型空间70,浇筑成型空间70用于容纳水泥、石膏、沥青、树脂等胶凝材料,便于胶凝材料硬化形成所需的形状。模具衬板组件100通过浇筑成型空间70可以成型出建筑用的墙板、飘窗、阳台、卫浴、梁柱、楼梯等预制构件。

39.模具衬板组件100的形状结构可以根据所需成型的预制构件的类型进行调整,本发明实施方式以模具衬板组件100成型出的预制构件为楼梯作为例子进行说明,则浇筑成型空间70可以呈楼梯状。

40.模具衬板组件100用于与外模具200进行可拆卸地安装,例如模具衬板组件100可以作为一次性模具使用并嵌设于外模具200内,外模具200不仅可以稳固模具衬板组件100的形状,使得模具衬板组件100在装入胶凝材料后不易变形,提高了模具衬板组件100成型出预制构件的质量与良率。此外,由于浇筑成型空间70用于成型预制构件,模具衬板组件100还避免了预制构件与外模具200直接接触,从而避免了预制构件的残余工料附着于外模具200内壁,有助于延长外模具200的使用寿命。

41.模具衬板组件100可以为塑料材质,例如模具衬板组件100可以采用聚乙烯注塑成型,如此,塑料材质的模具衬板组件100的成本较低,不仅有助于减轻模具衬板组件100的整体重量,而且还有助于将模具衬板组件100作为一次性模具200进行使用,使得在浇筑成型空间70内的胶凝材料硬化后,可直接通过破坏模具衬板组件100并将预制构件取出,相比于传统采用钢制模具的方式,无需采用脱模剂,也无需对钢制模具进行清洗和养护。

42.模具衬板组件100包括限位结构19,限位结构19凸设于浇筑成型空间70内,则有助于在后续将模具衬板组件100与预制构件一并从外模具200取出时,限位结构19通过嵌设于预制构件内从而可以限制预制构件与模具衬板组件100发生脱离,便于工人的取出操作。

43.模具衬板组件100还可以包括第一型模10以及第二型模30,第一型模10和第二型模30可以拆卸地连接,两者连接后围合形成浇筑成型空间70。由于模具衬板组件100仅通过第一型模10和第二型模30即可围合形成浇筑成型空间70,衬板的数量不至于过多,不仅有助于减少衬板之间的缝隙,从而减少模具衬板组件100发生漏浆的现象,有助于提高成型后的预制构件的质量与良率;而且还便于模具衬板组件100的快速组装,提高装配效率。

44.模具衬板组件100定义一长度方向x、一厚度方向y和一宽度方向z,第一型模10与第二型模30可以在厚度方向y进行连接和拆卸。

45.第一型模10与第二型模30可以通过限位结构19设置相应的连接结构以实现两者的拆卸和连接,该连接结构可以根据所成型的预制构件的类型而设置于第一型模10与第二型模30的不同位置,例如连接第一型模10与第二型模30的连接结构位于第一型模10和第二型模连接后围合的浇筑成型空间70内。

46.例如限位结构19还可以包括第一连接部17和第二连接部34,第一连接部17设置于第一型模10,第二连接部34设置于第二型模30。第二连接部34与第一连接部17的配合连接实现第二型模30与第一型模10的连接,处于连接状态的第一连接部17和第二连接部34相互卡紧且位于浇筑成型空间70内,从而使得成型后的预制构件中对应第一连接部17与第二连接部34的位置形成贯穿预制构件的通孔,通孔便于后期安装预埋件,从而可以减少制作通孔的工序,有助于提高预埋件的安装效率。

47.第一型模10可以包括第一主衬板11、第一连接板13和第二连接板15,所述第一主衬板11沿着长度方向x纵长延伸,第一连接板13和第二连接板15连接于第一主衬板11的长度方向x的相对两端。第一连接部17可以分别设置于第一连接板13和第二连接板15,以实现与第二型模30连接。

48.第二型模30仅具有一第一开口36和一第二开口38,第一开口36设于模具衬板组件100的宽度方向z的一侧,第二开口38设于模具衬板组件100的厚度方向y上的一侧,第一型模10用以封闭第二开口38,第一型模10与第二型模30共同围成浇筑成型空间70,第一开口36形成浇筑空间70的唯一开口,第一开口36可以作为浇筑入口,第一开口36连通外界与浇筑成型空间70,有助于工人通过识别第一开口36来将胶凝材料从第一开口36浇灌在浇筑成型空间70内。

49.第二型模30具有沿着厚度方向y相对的第一表面31和第二表面33,第二型模30与第一型模10连接后,第一表面31位于第二型模30背离第一型模10一侧,所述第二表面33为面朝第一型模10的一侧,即第一表面31背离浇筑成型空间70,第二表面33朝向浇筑成型空间70。

50.第二型模30可以包括第二主衬板37、底板50、第一侧板39和第二侧板32以及加强衬板90,第二主衬板37与加强衬板90分别位于模具衬板组件100的厚度方y向的两侧,第一侧板39与第二侧板32分别位于模具衬板组件100的长度方向x的两端,底板50与第一开口36分别位于浇筑成型空间70的宽度方向z的两侧。第一开口36由加强衬板90、第一侧板39、第二主衬板37和第二侧板32依次首尾连接而环绕形成。第二开口38由加强衬板90、第一侧板39、底板50和第二侧板32依次首尾连接而环绕形成。第二型模30的各结构首尾依次连接有利于维持第一开口36和第二开口38的结构稳定性,便于所述第二开口38与第一型模10配合,同时也有利于模具衬板组件100维持长度方向x、厚度方向y和宽度方向z的结构稳定。

51.第二连接部34可以分别设置于第一侧板39和第二侧板32,以实现与第一型模10连接。第二连接部34与第一连接部17可以通过过盈配合的方式进行连接,例如第一连接部17可以呈凸块状,位于第一连接板13的第一连接部17凸设于第一连接板13的表面,位于第二连接板15的第一连接部17凸设于第二连接板15的表面;对应地,第二连接部34设有连接孔341,第一连接部17通过卡紧于连接孔341内以实现第一型模10与第二型模30的连接。

52.此外,第二连接部34可以包括连接柱,连接孔341可以自连接柱的表面沿着厚度方向y凹设设置。位于第一侧板39的连接柱凸设于第一侧板39的表面,位于第二侧板32的连接柱凸设于第二侧板32的表面。在模具衬板组件100围合形成浇筑成型空间70后,第一连接部17与第二连接部34位于浇筑成型空间70内,由于第一连接部17与第二连接部34相互卡紧,且卡紧后的第一连接部17和第二连接部34于厚度方向y上横贯浇筑成型空间70,使得成型后的预制构件中对应第一连接部17与第二连接部34的位置形成贯穿预制构件的通孔,该通孔便于后期安装预埋件,从而可以减少制作通孔的工序,有助于提高预埋件的安装效率。

53.请结合图4,限位结构19中除了设置有用于连接第一型模10与第二型模30的连接结构外,限位结构19还可以设有定位部35。定位部35用于与外模具200进行配合,使得模具衬板组件100可以通过定位部35更加准确地安装于外模具200。

54.第二型模30的第二主衬板37用于成型预制构件的台阶,例如第二主衬板37可以沿着长度方向x形成多级第一台阶371,第一表面31和第二表面33形成第一台阶371的内外相对表面,每相邻两级第一台阶371的第一表面31形成一收容空间372。请结合图1,外模具200具有多级第二台阶201,且每一第二台阶201收容于每一收容空间372且每一第二台阶201的表面抵接对应的第一表面31,有助于模具衬板组件100与外模具200配合安装后,外模具200对应的第二台阶201可以嵌设于收容空间372内并抵接对应的第一表面31,增加了外模具200与模具衬板组件100的接触面积,增强了外模具200与模具衬板组件100连接的稳定性。

55.请参阅图3,第二型模30的第一侧板39与第二侧板32用于成型预制构件的平台,其中第一侧板39可用于形成下平台,第二侧板32可用于形成上平台。此外,例如第二侧板32的高度可以略高于第二主衬板37的高度,以便于成型出的平台具有凸出部,从而便于安装预制构件。由于胶凝材料特殊的流体材质,即使第二侧板32的高度略高于第二主衬板37的高度,在浇灌胶凝材料的过程中,也不会出现胶凝材料从低处流出的情况。

56.请参阅图4,限位结构19还可以在加强衬板90上设置限定的结构。例如加强衬板90具有朝向第二主衬板37的结构表面,限位结构19设有自结构表面朝第二主衬板37凸伸的凸起91,凸起91可以使得预制构件成型出相应的防水槽,减少后期制作防水槽的工序,有助于缩短预制构件的整个制造周期,且凸起91可以增加加强衬板90自身的强度,有利于模具衬板组件100的结构稳定性。

57.此外,限位结构19的定位部35可以根据模具衬板组件100所成型的预制构件的类型进行调整,例如定位部35具有多个,每一定位部35于第一表面31形成定位槽351,定位槽351朝向浇筑成型空间70凹陷,用以与外模具200限位配合,定位部35于第二表面33形成凸筋375(见图3),凸筋375朝向浇筑成型空间70凸出,用以与预制构件限位配合,凸筋375可以使得预制构件成型出相应的防滑槽,减少后期制作防滑槽的工序,有助于缩短预制构件的整个制造周期。此外,每个凸筋375的位置与每一个定位槽351的位置沿着厚度方向y一一对应,使定位槽351的凹陷部分的结构对应与凸筋375的凸出部分的结构,使得定位槽351与凸筋375的相互配合不仅用于与外模具200进行定位配合,还可以成型出预制构件的防滑槽,外模具200与模具衬板组件100的定位结构、模具衬板组件100与预制构件的定位结构沿着厚度方向y相互叠加,有利于增加彼此定位效果。预制构件在取出的过程中,防滑槽和凸筋375的相互配合增加了模具衬板组件100与预制构件的结合力,有利于两者一起取出。

58.此外,每一第一台阶371设置至少一定位部35,每一第二台阶201朝向对应第一表

面31凸设一定位凸台21,每一定位凸台21对应嵌合每一定位槽351。模具衬板组件100通过在每一第一台阶371设置至少一定位部35,可以保证成型后的预制构件中的每个台阶都至少形成一个防滑槽,同时也能够保证预制构件成型振动时,模具衬板组件100相对外模具200不易发生移位。

59.每一第二台阶201具有沿着宽度方向z凹设的一腔体29,形成腔体29的多个侧壁首尾依次连接形成封闭状,腔体29位于收容空间372内,封闭的腔体29在成型振动的过程中,形成振动波的谐振,增加振动能量,有利于预制构件的台阶面的成型质量。

60.模具衬板组件100还可以在浇筑成型空间70内设有预埋件安装位和楼梯钢筋笼安装位,例如请参阅图3,模具衬板组件100设有预埋件安装结构80,预埋件安装结构80可以位于第二主衬板37的第二表面33。预埋件安装结构80可以呈凸块状,有助于成型后的预制构件中对应预埋件安装结构80的位置成型出孔结构或槽结构,以便于后期将预埋件直接安装于该孔结构或槽结构中,有助于提高预埋件的安装效率。

61.外模具200可以采用金属制成,例如采用钢制成;模具衬板组件100可以采用塑料制成,例如采用聚乙烯制成。

62.外模具200可以具有多级第二台阶201,每一第二台阶201收容于模具衬板组件100中每一收容空间372,且外模具200的表面抵接对应模具衬板组件100的第一表面31。

63.请结合图5,每一第二台阶201朝向对应第一表面31凸设一定位凸台21,定位凸台21适于与模具衬板组件100的定位部35配合以限制模具衬板组件100相对外模具200的移动。定位凸台21的数量与定位部35的定位槽351的数量一致,每一定位凸台21对应嵌合模具衬板组件100的每一定位槽351。

64.外模具200可以包括一模具壳体23和一模具盖体25,模具盖体25可拆卸地连接于模具壳体23,两者闭合连接后围成形成衬板收容腔27,衬板收容腔27呈楼梯状,衬板收容腔27用于收容模具衬板组件100,模具壳体23和模具盖体25于厚度方向y上夹持固定模具衬板组件100。定位凸台21设置于模具壳体23,在模具壳体23和模具盖体25连接后,定位凸台21位于衬板收容腔27内。

65.模具盖体25可以铰接于模具壳体23,两者可以转动至打开状态和闭合状态,以便于装入模具衬板组件100和取出模具衬板组件100。例如转动至打开状态的模具壳体23和模具盖体25相互敞开,以便于模具衬板组件100通过定位部35安装于模具壳体23的定位凸台21,在模具衬板组件100安装于外模具200后,模具壳体23和模具盖体25可以从打开状态转动至闭合状态,使模具衬板组件100安装于衬板收容腔27,由于定位部35与定位凸台21相互嵌合,从而使模具衬板组件100不会脱离闭合状态的外模具200,同时在工人取出的过程中,模具衬板组件100还能够保护成型的预制构件,防止其在取出的过程中受到摩擦碰撞而破损。

66.外模具200设有腔体29,例如每一第二台阶201具有沿着宽度方向z凹设的一腔体29,形成腔体29的多个侧壁首尾依次连接形成封闭状,外模具200与模具衬板组件100配合后,腔体29位于模具衬板组件100的收容空间372内,封闭的腔体29在成型振动的过程中,形成振动波的谐振,增加振动能量,有利于预制构件的台阶面的成型质量。此外,腔体29还有助于减轻外模具200的整体重量。

67.使用模具装置1000成型预制构件的过程中,可以先将模具衬板组件100的两个型

模进行组装,例如将第一型模10中与第一连接部17连接的表面朝向第二型模30的第二表面33,将第一主衬板11对准第二主衬板37、第一连接板13对准第一侧板39、以及第二连接板15对准第二侧板32,然后将连接在第一连接板13和第二连接板15的第一连接部17分别安装于连接在第一侧板39和第二侧板32的第二连接部34,并最终使第一连接部17卡紧于第二连接部34的连接孔341内。在模具衬板组件100完成装配后,再将外模具200的模具壳体23与模具盖体25处于打开状态,然后将完成装配的模具衬板组件100的定位部35中的定位槽351与模具壳体23的定位凸台21一一对准并使定位槽351与定位凸台21相互嵌合,再将外模具200的模具壳体23与模具盖体25从处于打开状态转动至处于闭合状态,最后再将胶凝材料从加强衬板90与第二主衬板37之间的第一开口36处进行浇灌。

68.待胶凝材料硬化后,将外模具200的模具壳体23与模具盖体25从处于闭合状态转动至处于打开状态,然后将包裹预制构件的模具衬板组件100从外模具200拆卸出来,例如将吊装机构移动至模具装置1000的上方,然后将包裹预制构件的模具衬板组件100整体水平移动并使模具衬板组件100脱离模具壳体23,再将模具衬板组件100在竖直方向提升并运送至所需位置。在上述吊装机构吊起模具衬板组件100的过程中,由于模具衬板组件100中的定位部35、第一连接部17、第二连接部34以及凸起91等限位结构19凸设于浇筑成型空间70内,使得成型后的预制构件与限位结构19相互嵌设,有助于在将模具衬板组件100从外模具200取出时,限位结构19可以限制预制构件与模具衬板组件100发生脱离,便于工人的取出操作。

69.在需要使用预制构件时,可直接破坏模具衬板组件100从而将预制构件取出,如图6和图7所示为成型出的预制构件300,加强衬板90凸起91使预制构件300成型出防水槽301,第二型模30的凸筋375使预制构件300成型出防滑槽303,第一连接部17与第二连接部34的使预制构件300成型出通孔305,预埋件安装结构80成型出孔结构307等等。由于在模具装置1000成型预制构件300的整个过程中,胶凝材料没有与外模具200直接接触,则凝胶材料不会粘附于外模具200内壁,减少了后期清理残余工料的工序,从而可以在取出模具衬板组件100后直接进行下一预制构件300的制作,有助于缩短生产周期,以及还有助于延长外模具200的使用寿命。此外,模具衬板组件100还可以仅为单次模具构件制作使用而设计并作为一次模具进行使用,并且塑料材质的模具衬板组件100成本较低,可以从整体上降低了模具装置1000的使用成本。由于模具衬板组件100契合外模具200内壁形状,即第一型模10与模具盖体25嵌合,第二型模30与模具壳体23嵌合,从而可直接将各衬板嵌套于外模具200当中,各衬板的结构可根据外模具200设计,使用扩展性较大,且方便快捷。

70.在本发明中,除非另有明确的规定或限定,术语“安装”、“连接”、“固定”等术语应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接相连,也可以是两个元件内部的连通,也可以是仅为表面接触,或者通过中间媒介的表面接触连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

71.此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为特指或特殊结构。术语“一些实施方式”、“其他实施方式”等的描述意指结合该实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本发明中,对上述术语的示意性表述不必须针对的是相同的实施方式或示例。而且,描述的具体特征、结构、

材料或者特点可以在任一个或多个实施方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本发明中描述的不同实施方式或示例以及不同实施方式或示例的特征进行结合和组合。

72.以上实施方式仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施方式对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施方式技术方案的精神和范围,均应包含在本发明的保护范围之内。