1.描述了:添加剂混合物(a)用于与包含水玻璃的溶液或分散体(b)组合以制备模制材料混合物的用途,所述模制材料混合物用于制造选自铸模和铸芯的制品;多组分粘合剂体系,其包含(a)这样的添加剂混合物和(b)包含水玻璃的溶液或分散体;模制材料混合物,其包含模制基础材料(c)以及这样的多组分粘合剂体系的组分(a)和(b);用于制造选自铸模和铸芯的制品的方法;选自铸模和铸芯的制品;以及这样的制品用于金属铸造,优选用于轻金属铸造,更特别地用于铝铸造的用途。

背景技术:

2.由模制材料混合物制造铸模和铸芯。模制材料混合物的基本成分是耐火的粒状模制基础材料和粘合剂。在这样的铸模或铸芯中,耐火的模制基础材料的颗粒通过粘合剂相互结合,使得赋予铸模或铸芯所需要的机械稳定性。铸模包括在铸造时填充有金属熔体的空腔,使得产生待制成的铸件。在铸模的制造中,借助于待制成的铸件的模型使空腔成形到模制材料混合物中。铸件的可选地存在的内部轮廓通过插入模具中的型芯来形成。用于铸模和铸芯的有机粘合剂和无机粘合剂均是已知的。无机粘合剂的优点是避免对健康和环境有害的排放。

3.us 4,162,238公开了具有包含水玻璃和无定形颗粒状二氧化硅的无机粘合剂的模制材料混合物。

4.在现有技术中已知的是,将基于水玻璃的粘合剂添加给上述类型的添加剂,以便优化通过其所制造的铸模和铸芯的特性。

5.wo 2006/024540 a2公开了具有上述类型的基于水玻璃的粘合剂的模制材料混合物,所述模制材料混合物还包含熔点在40℃至180℃,优选50℃至175℃的范围内的有机添加剂,即在室温下是固态的。在此,将有机添加剂理解为其分子结构主要由碳原子构成的化合物,即,例如有机聚合物。通过添加所述有机添加剂应进一步改进铸件的表面品质。

6.wo 2008/046651 a1公开了具有上述类型的基于水玻璃的粘合剂的模制材料混合物,这些混合物还包含碳水化合物。向模制材料混合物中添加碳水化合物的目的也是为了实现铸件的表面品质的进一步改进。

7.然而,有机添加剂的使用违背避免对健康和环境有害的排放物的目标。

8.还已知包含无机添加剂的具有上述类型的基于水玻璃的粘合剂的模制材料混合物。

9.wo 2008/046653 a1公开了具有上述类型的基于水玻璃的粘合剂的模制材料混合物,所述模制材料混合物还包含含磷的化合物。通过添加含磷的化合物应提高铸模的强度,使得也能够实现在金属铸造期间不会经历任何变形的薄壁部段。在此,含磷的化合物优选以磷酸盐或磷氧化物的形式存在。磷酸盐在此能够作为碱金属和/或碱土金属磷酸盐存在,其中碱金属盐并且在这种情况下尤其是钠盐是尤其优选的。在wo 2008/046653 a1中未描

述添加含磷的化合物对铸件的表面品质和对模制基础材料的颗粒在铸件表面上的粘附的影响。

10.wo 2013/182186 a2公开了具有基于水玻璃的粘合剂的模制材料混合物,所述模制材料混合物还包含硫酸钡。添加硫酸钡应引起型砂粘附、型砂烧穿、铸件的表面上的渗透和粗糙度的减少。

11.de 10 2012 113073 a1公开了具有基于水玻璃的粘合剂的模制材料混合物,所述模制材料混合物还包含颗粒状的金属氧化物,所述金属氧化物包含以下或由以下组成:

[0012]-呈α相的至少一种铝氧化物,和/或

[0013]-至少一种铝/硅混合氧化物,除了具有层状硅酸盐结构的铝/硅混合氧化物。添加颗粒金属氧化物应引起铸件表面的改进。

[0014]

de 15 08 633c公开了由包含磷酸钙的物料构成的用于制造用于金属铸造的可溶性模具和型芯的模制料,其特征在于,磷酸钙的含量为至少40重量%,其中ca含量为25重量%至45重量%并且p含量为12重量%至30重量%。

[0015]

其他现有技术是de 103 23 079 a1和de 10 2016 205 729 a1。

[0016]

在铸造工业中,不断需要用于具有上述类型的基于水玻璃的粘合剂的模制材料混合物的无机添加剂,所述无机添加剂实现直到如下水玻璃结合的铸模和铸芯,通过所述铸模和铸芯获得因光滑的表面和低的型砂粘附而突出的铸件。

技术实现要素:

[0017]

该目的通过添加剂混合物(a)用于与包含水玻璃的溶液或分散体(b)组合以制备模制材料混合物的用途来实现,所述模制材料混合物用于制造选自铸模和铸芯的制品。其他方面涉及:多组分粘合剂体系,其包含(a)根据本发明待使用的添加剂混合物和(b)包含水玻璃的溶液或分散体;模制材料混合物,其包含模制基础材料(c)以及根据本发明的多组分粘合剂体系的组分(a)和(b);用于制造选自铸模和铸芯的制品的方法;选自铸模和铸芯的制品;以及这样的制品用于金属铸造,优选用于轻金属铸造,更特别地用于铝铸造的用途。

[0018]

本发明的第一方面涉及添加剂混合物(a)用于与包含水玻璃的溶液或分散体(b)的组合以制备模制材料混合物的用途,所述模制材料混合物用于制造选自铸模和铸芯的制品,

[0019]

其中添加剂混合物(a)包含

[0020]

(a-1)颗粒状的无定形二氧化硅,

[0021]

(a-2)盐m5(po4)3oh,其中m为碱土金属,

[0022]

其中所述添加剂混合物为固体混合物或悬浮体。

[0023]

根据本发明待使用的添加剂混合物(a)设置用于与包含水玻璃的溶液或分散体(b)组合以制备模制材料混合物,所述模制材料混合物用于制备选自铸模和铸芯的制品。这意指,在制备这样的模制材料混合物时,给模制基础材料添加上述限定的添加剂混合物(a)以及与包含水玻璃的溶液或分散体(b)。其细节将在下文中描述。

[0024]

已经令人惊讶地发现,与在相同条件下通过由除了缺少盐(a-2)之外具有相同组成的水玻璃结合的模制材料混合物铸造相同几何形状的铸模或型芯所制造的铸件相比,通

过由具有包含如上所限定的盐(a-2)的根据本发明待使用的添加剂混合物的水玻璃结合的模制材料混合物铸造铸模或型芯所制造的铸件具有更光滑的表面和更少的型砂粘附。这尤其适用于这尤其适用于模制基础材料为石英砂的水玻璃结合的铸模或铸芯。

[0025]

在此通常将“型砂粘附”理解为模制基础材料的颗粒的粘附,而与模制基础材料的类型无关(详情参见下文)。

[0026]

在盐(a-2)中,碱土金属m优选选自钙和钡。盐(a-2)优选为ca5(po4)3oh(三正磷酸五钙,三(正磷酸)氢氧化五钙),其也被称为羟基磷灰石。在此应注意的是,根据本发明待使用的盐(a-2)与β磷酸三钙ca3(po4)2不同。被称为“磷酸钙(bone ash)”的市售产品也不对应于根据本发明待使用的盐(a-2)。

[0027]

优选的是,盐(a-2)的借助于激光散射确定的粒径分布的中值d

50

<20μm,优选<10μm,更优选<5μm(详情参见实施例)。

[0028]

特别优选的是,ca5(po4)3oh的借助于激光散射确定的粒径分布的中值《20μm,优选《10μm,更优选《5μm(详情参见实施例)。

[0029]

借助于激光散射如此确定粒径分布基于颗粒的尺寸与通过该颗粒散射的光的角度和强度之间的关系。根据通过包含在样品中的颗粒散射的激光辐射的所测量的角度和强度,能够借助于基于米氏散射理论(mie scattering theory)的算法能够获得关于颗粒尺寸的信息。

[0030]

在颗粒的尺寸为至少约20μm的情况下,光散射的主要贡献者是入射的光在颗粒表面处的衍射。因此,在此(如上所述)基于测量散射光的角度和强度用于确定粒径的方法通常被称为“激光衍射法”。

[0031]

然而,在颗粒尺寸小于约20μm的情况下,光散射的关键贡献者除了入射的光在颗粒表面处的衍射外还有穿过颗粒的光辐射的折射。因此,在此在用于计算粒径分布的算法中必须考虑样品材料的折射率。

[0032]

因为在确定在本文中给出的粒径分布时总是考虑激光辐射的衍射和折射,所以所述方法在此称为“借助于激光散射确定粒径分布”。然而,在现有技术中,即使在考虑激光辐射的衍射和折射二者时,也经常使用术语“激光衍射方法”。

[0033]

颗粒状的无定形二氧化硅(a-1)优选选自

[0034]-颗粒状的合成的无定形二氧化硅,其至少具有碳作为次级成分,其中按颗粒状的合成的无定形二氧化硅和次级成分的总质量计,二氧化硅的份额为90%或更多,优选可通过在电弧炉中使石英还原来制备;

[0035]-颗粒状的合成的无定形二氧化硅,其具有锆氧化物作为次级成分,优选可通过zrsio4的热分解来制备;

[0036]-可通过借助于含氧气体使金属硅氧化来制备的颗粒状的合成的无定形二氧化硅;

[0037]-可通过二氧化硅熔体的淬火来制备的颗粒状的合成的无定形二氧化硅;

[0038]-热解的硅酸,优选可通过四氯化硅的热解来制备;

[0039]

及其混合物。

[0040]

术语“颗粒状”是指固体粉末(包括粉尘)或颗粒材料,所述颗粒材料优选是能自由流动的从而也是能筛分的。

[0041]

就本文而言,合成制备的颗粒状的无定形二氧化硅是指:无定形二氧化硅

[0042]-是用于技术合成颗粒状的无定形二氧化硅的按计划执行的化学反应过程的目标产物,

[0043]

或者

[0044]-是用于技术合成并非是颗粒状的无定形二氧化硅的目标产物的按计划执行的化学反应过程的副产物。

[0045]

具有目标产物即颗粒状的无定形二氧化硅的反应过程的一个实例是四氯化硅的火焰水解。通过该方法制备的颗粒状的无定形sio2(“二氧化硅”)也被称为“热解sio

2”(“热解二氧化硅”)或“热解硅酸”(cas rn 112945-52-5)。

[0046]

形成颗粒状的无定形二氧化硅作为副产物的反应过程的一个实例是在电弧炉中通过例如焦炭使石英还原来制备作为目标产物的硅或硅铁。在此形成的颗粒状的无定形sio2(“二氧化硅”)也被称为硅尘、二氧化硅粉尘或sio2烟尘凝聚物,或者被称为“二氧化硅烟尘”或微硅粉(cas rn 69012-64-2)。

[0047]

合成地制备颗粒状的无定形二氧化硅的另一反应过程是zrsio4热分解为zro2和sio2。

[0048]

颗粒状的无定形二氧化硅也可通过借助于含氧气体使金属硅氧化(详情参见de 10 2012 020 510 a1)以及也可通过二氧化硅熔体的淬火来获得。

[0049]

在文献中经常提及通过四氯化硅的火焰水解形成的无定形二氧化硅和在电弧炉中通过例如焦炭使石英还原时作为副产物产生的无定形二氧化硅以及通过zrsio4的热分解形成的作为“热解sio

2”(“热解二氧化硅”)或作为热解硅酸的无定形二氧化硅。

[0050]

通过在电弧炉中通过碳(例如焦炭)使石英还原(在硅铁和硅的制备中)所制备的这种类型颗粒状的无定形二氧化硅受制备所决定具有碳作为次级成分,其中按颗粒状的合成无定形二氧化硅和次级成分的总质量计,二氧化硅的份额为90%或更多。

[0051]

通过zrsio4的热分解制备的这种类型的颗粒状的无定形二氧化硅受制备所决定具有锆氧化物作为第二成分,尤其是二氧化锆。

[0052]

在可通过借助于含氧气体使金属硅氧化来制备的颗粒状的合成无定形二氧化硅的情况下,并且在可通过二氧化硅熔体的淬火来制备的颗粒状的合成无定形二氧化硅的情况下,sio2是非常纯的,只有非常少的不可避免(受制备所决定)的杂质。

[0053]

在本发明的范畴中特别优选待使用的颗粒状的无定形二氧化硅包括类型用cas rn 69012-64-2或用cas rn 112945-52-5表示的颗粒状的无定形二氧化硅。它们可如上所述的那样获得。在此,“cas rn”代表cas注册号和cas登记号;cas=化学文摘社。

[0054]

同样特别优选的是由zrsio4热分解成zro2从zrsio4中所制备的sio2和通过四氯化硅的火焰水解获得的sio2。

[0055]

优选地,颗粒状的无定形二氧化硅的借助于激光散射所确定的颗粒尺寸分布的中值(d

50

)在0.7μm至1.5μm范围内(详情参见实施例)。

[0056]

特别优选的是根据本发明待使用的添加剂混合物,其中

[0057]-盐(a-2)为ca5(po4)3oh,

[0058]-并且所述颗粒状的无定形二氧化硅(a-1)选自上述替选物,尤其选自上述优选的替选物。

[0059]

在根据本发明待使用的添加剂混合物中,颗粒状的无定形二氧化硅(a-1)的质量与盐(a-2)的质量之比优选在1:3至40:1的范围内,尤其优选2:1至20:1,更尤其优选2:1至10:1并且理想地在4:1至7:1的范围内。

[0060]

在根据本发明待使用的特别优选的添加剂混合物中,颗粒状的无定形二氧化硅(a-1)的质量与ca5(po4)3oh的质量之比在1:3至40:1的范围内,尤其优选2:1至20:1,更尤其优选2:1至10:1并且理想地在4:1至7:1的范围内。

[0061]

在某些情况下,根据本发明待使用的添加剂混合物由成分(a-1)和(a-2)组成,这是指,其不包含其他成分。这种添加剂混合物作为粉末混合物存在。

[0062]

在其他情况下,根据本发明待使用的添加剂混合物除了上文限定的成分(a-1)和(a-2)外还包含其他成分。根据这些其他成分的类型,添加剂混合物作为粉末混合物或悬浮物存在。

[0063]

这些其他成分例如是:

[0064]-液态的悬浮介质,优选水;

[0065]-表面活性物质,尤其表面活性剂、消泡剂和润湿剂;

[0066]-颗粒状的无机材料(详情参见下文);

[0067]-碱金属氢氧化物;

[0068]-有机硅的化合物,如硅烷、有机硅和硅氧烷;

[0069]-蜡;

[0070]-石蜡;

[0071]-金属皂;

[0072]-碳水化合物,其中碳水化合物优选选自低聚糖、多糖及其混合物,尤其优选选自纤维素、纤维素酯、纤维素醚、淀粉和糊精。

[0073]

将这些物质添加给具有水玻璃作为粘合剂的模制材料混合物是本领域技术人员已知的;关于此也参见上面引用的现有技术。

[0074]

上述颗粒状的无机材料同样是本领域技术人员已知的添加剂,其被添加给具有水玻璃作为粘合剂的模制材料混合物;关于此也参见上面引用的现有技术。优选地,颗粒状的无机材料选自以下:

[0075]-铝氧化物,优选为α相;铝土矿;铝/硅混合氧化物;

[0076]-锆氧化物,优选氧化锆(iv);

[0077]-氧化锌;

[0078]-硫酸钡;

[0079]-不为盐(a-2)的含磷化合物,其中所述含磷化合物优选选自碱金属磷酸盐;

[0080]-层状硅酸盐;

[0081]-石墨、炭黑;

[0082]-玻璃珠、空心陶瓷珠;

[0083]-镁氧化物;

[0084]-氧化硼化合物,优选选自硼酸盐、硼酸、硼酐、硼硅酸盐、硼磷酸盐和硼磷硅酸盐。

[0085]

本发明的另一方面涉及多组分粘合剂体系,其包含以下作为空间上相互分开地存在的组分:

[0086]

(a)如上所述的添加剂混合物,

[0087]

(b)包含水玻璃的溶液或分散体。

[0088]

将“水玻璃”理解为如下碱金属硅酸盐,其例如可通过将二氧化硅与碳酸钠或碳酸钾在1400℃至1500℃中熔合或通过水热法来获得。这些碱金属硅酸盐通常是水溶性的。

[0089]

根据本发明待使用的水玻璃优选包含选自锂、钠和钾的一种或多种碱金属的阳离子,尤其优选选自钠和钾的一种或两种碱金属的阳离子。

[0090]

水玻璃的模数sio2/m2o优选在1.6至4.0的范围内,其中m2o表示碱金属m的氧化物的总量。

[0091]

根据本发明中优选的是m2o

×

sio2组成的水玻璃,其水玻璃的模数sio2/m2o在1.6至4.0的范围内,其中m2o表示选自钠和钾的碱金属m的氧化物的总量。

[0092]

优选地,按组分(b)的总质量计算,组分(b)具有含量在20%至60%的范围内,优选在25%至55%的范围内的碱金属硅酸盐。

[0093]

在根据本发明的多组分粘合剂体系中,组分(a)和(b)相互分开,即它们存在于单独的容器中。组分(b)的水玻璃与组分(a)的颗粒状的无定形二氧化硅的反应应仅在这两种组分(a)和(b)已与模制基础材料和可选的其他成分组合时才开始,以形成选自铸模和铸芯的制品。

[0094]

在一些情况下,根据本发明的多组分粘合剂体系的组分(b)由水和溶解和/或分散在其中的水玻璃组成,也就是说,该组分不包含其他成分。

[0095]

在其他情况下,根据本发明的多组分粘合剂体系的组分(b)除了水和溶解和/或分散在其中的水玻璃外还包含其他成分。

[0096]

这些其他成分例如是:

[0097]-表面活性物质,尤其是表面活性剂、消泡剂和润湿剂;

[0098]-碱金属磷酸盐;

[0099]-氧化的硼化合物,优选选自硼酸盐、硼酸和硼酐。

[0100]

将这类物质添加给基于水玻璃的粘合剂是本领域技术人员已知的。

[0101]

优选地,根据本发明的多组分粘合剂体系的组分(b)除了水和溶解和/或分散在其中的水玻璃外还包含一种或多种表面活性物质,优选选自表面活性剂、消泡剂和润湿剂。

[0102]

尤其优选地,根据本发明的多组分粘合剂体系的组分(b)除了水和溶解和/或分散在其中的水玻璃外还包含一种或多种表面活性剂。

[0103]

如果根据本发明的粘合剂的组分(b)包含选自氧化的硼化合物和碱金属磷酸盐的成分,那么该成分以溶解在水玻璃的溶液或分散体中的形式存在。优选地,选择在溶剂中溶解度为1g/l的氧化的硼化合物和碱金属磷酸盐。在这种情况下,溶剂是形成组分(b)的溶液或分散体的液相,相应不具有待溶解在其中的选自氧化的硼化合物和碱金属磷酸盐的成分。

[0104]

根据本发明的粘合剂的组分(a)优选选自如上所述的优选的添加剂混合物。

[0105]

本发明的另一方面涉及模制材料混合物,其包含(c)模制基础材料以及如上所述的根据本发明的多组分粘合剂体系的组分(a)和(b),其中,按所述模制基础材料的总质量计,模制材料混合物包含浓度为0.01%至5%的盐(a-2)。

[0106]

已经令人惊讶地发现,与在相同条件下通过由除了缺少盐(a-2)其他方面相同的

模制材料混合物铸造几何形状相同的铸模或铸芯所形成的铸件相比,通过铸造由根据本发明的模制材料混合物形成的铸模或铸芯所制造的铸件具有更光滑的表面和更少的型砂粘附。这尤其适用于其模制基础材料为石英砂的水玻璃结合的铸模或铸芯。

[0107]

上述说明关于根据本发明的多组分粘合剂体系的优选的组分(a)和(b)是适用的。

[0108]

术语“模制基础材料”不仅包括适合作为模制基础材料的单一材料,而且包括适合作为模制基础材料的不同材料的混合物。

[0109]

适合作为模制基础材料是通常用于制造铸模和铸芯的所有模制基础材料,例如石英砂和特种砂。术语“特种砂”包括天然矿砂以及烧结和熔化产物,所述烧结和熔化产物以颗粒形式制备和/或通过破碎、研磨和分级过程转化为颗粒形式,或者是通过其他物理化学方法产生的无机矿砂,其用作为用于生产冒口、型芯和模具的具有铸造常用的粘合剂的模制基础材料。特种砂尤其包括:

[0110]-呈天然矿物或矿物混合物如j砂和kerphalite kf形式的硅酸铝,

[0111]-呈技术型烧结陶瓷如熟料和宝珠砂(cerabeads)形式的硅酸铝,

[0112]-天然重矿物,如r砂、铬铁矿砂和锆砂,

[0113]-技术型氧化物陶瓷,如m砂和铝土矿砂,

[0114]-以及技术型非氧化物陶瓷,如碳化硅。

[0115]

模制基础材料优选为耐火的模制基础材料。在本文中,“耐火材料”按照本领域技术人员的惯常理解是指如下物料、材料和矿物,其在金属熔体的铸造和/或凝固中能够至少短时间地承受温度负荷。适合作为模制基础材料的是天然的以及人造的模制基础材料,例如石英砂、锆砂或铬矿砂、橄榄石、蛭石、铝土矿或熟料。

[0116]

优选地,模制基础材料(c)包括石英砂。特别优选地,模制基础材料(c)是石英砂。

[0117]

模制基础材料优选占根据本发明的模制材料混合物(如上所限定的)的总质量的大于80重量%,更优选大于90重量%,尤其优选大于95重量%。优选地,模制基础材料具有能自由流动的状态。据此,根据本发明待使用的模制基础材料以粒状或颗粒状形式存在。

[0118]

在根据本发明的模制材料混合物中,按模制基础材料的总质量计,颗粒状的无定形二氧化硅(a-1)的浓度优选为0.05%至3.0%,更优选为0.1%至2.0%,尤其优选为0.3%至1.5%。

[0119]

在根据本发明的模制材料混合物中,盐(a-2)的总浓度为0.01%至5%,优选为0.02%至2%,尤其优选为0.05%至1%。按模制基础材料的总质量计,模制材料混合物优选包含浓度为0.01%至5%,更优选0.02%至2%,尤其优选0.05%至1%的ca5(po4)3oh作为盐(a-2)。

[0120]

在根据本发明的模制材料混合物中,按模制基础材料的总质量计,水玻璃的总浓度优选为0.2%至3%,尤其优选为0.3%至2%。

[0121]

尤其优选地,分别按模制基础材料的总质量计,根据本发明的模制材料混合物包含:

[0122]-浓度为0.05%至3.0%,优选为0.1%至2.0%,尤其优选为0.3%至1.5%的颗粒状的无定形二氧化硅(a-1),

[0123]-浓度为0.01%至5%,优选为0.02%至2%,尤其优选为0.05%至1%的盐(a-2),

[0124]-浓度为0.2%至3%,优选为0.3%至2%的水玻璃。

[0125]

特别优选地,分别按模制基础材料的总质量计,根据本发明的模制材料混合物包含:

[0126]-浓度为0.05%至3.0%,优选为0.1%至2.0%,尤其优选为0.3%至1.5%的颗粒状的无定形二氧化硅(a-1),

[0127]-浓度为0.01%至5%,优选为0.02%至2%,尤其优选为0.05%至1%的ca5(po4)3oh,

[0128]-浓度为0.2%至3%,优选为0.3%至2%的水玻璃。

[0129]

优选地,分别按模制基础材料的总质量计,根据本发明的模制材料混合物以10%或更少,优选8%或更少,尤其优选6%或更少的总量包含钙的磷酸盐(即ca5(po4)3oh和钙的其他磷酸盐例如β磷酸三钙ca3(po4)2)。

[0130]

优选地,分别按模制基础材料的总质量计,根据本发明的模制材料混合物以10重量%或更少,优选8重量%或更少,尤其优选6重量%或更少的总量包含碱土金属磷酸盐(即如上限定的盐(a-2)和不为盐(a-2)的碱土金属磷酸盐)。

[0131]

优选地,根据本发明的模制材料混合物不包含不为如上限定的盐(a-2)的碱土金属磷酸盐。

[0132]

优选地,根据本发明的模制材料混合物以能自由流动的形式存在,使得所述模制材料混合物为了模塑成型易于被引入到模制工具中并且在该处被压实。模制材料混合物在模制工具中的压实用于提高由模制材料混合物制造的铸模或铸芯的强度。

[0133]

根据本发明的模制材料混合物可通过包括以下的步骤的方法来制造:

[0134]-提供模制基础材料(c)

[0135]-将如上所述的多组分粘合剂体系的组分(a)和(b)混合到模制基础材料(c)中。

[0136]

在此,将所述多组分粘合剂体系的在空间上分开的组分(a)和(b)同时或相继混合到模制基础材料(c)中。在特定的情况下,优选的是,首先将添加剂混合物(a)混入模制基础材料(c)中,使得如上所述的那样形成包含模制基础材料(c)和添加剂混合物(a)的预混物,并且将包含水玻璃的溶液或分散体(b)混入如此获得的预混物中,使得获得模制材料混合物。在其他情况下,优选的是,首先将包含水玻璃的溶液或分散体(b)混入模制基础材料(c)中,使得形成包含模制基础材料(c)和水玻璃的预混物,并且如上所述地那样将添加剂混合物(a)混入如此获得的预混物中。

[0137]

另一方面包括用于制造选自铸模和铸芯的制品的方法,其中所述制品通过如上限定的那样将模制基础材料(c)与根据本发明的多组分粘合剂体系的组分(a)和(b)组组合且将粘合剂热固化来形成。

[0138]

在此,如上限定地那样能够在粘合剂体系热固化之前结束模制基础材料(c)与根据本发明的多组分粘合剂体系的组分(a)和(b)的组合;也就是说,首先形成经模制的模制材料混合物,并且在经模制的模制材料混合物中使粘合剂体系热固化。

[0139]

在另一变型形式中,如上限定的那样进行模制基础材料(c)与根据本发明的多组分粘合剂体系的组分(a)和(b)的组合并且在多个相继进行的循环中进行粘合剂体系的热固化,其中在每个循环中,如上限定的那样将模制基础材料(c)与根据本发明的多组分粘合剂体系的组分(a)和(b)组合并且将粘合剂体系热固化。在此,逐层构造选自铸模和铸芯的制品。

[0140]

将术语“热固化”理解为,在固化时粘合剂体系经受大于100℃的温度,优选100℃至300℃的温度,尤其优选120℃至250℃的温度。

[0141]

粘合剂体系的热固化通过粘合剂体系的成分彼此间的化学反应进行,使得产生铸模或铸芯。粘合剂体系热固化的原因基本上是水玻璃的缩合,即水玻璃的硅酸盐单元彼此连接(反应机理已在技术文献中全面描述)。为此,通过热处理从粘合剂体系中提取水。

[0142]

在一个优选的变型形式中,根据本发明的方法包括以下步骤:

[0143]-如上限定地那样制备根据本发明的模制材料混合物,

[0144]-模制所述模制材料混合物,优选借助于模制工具

[0145]-将经模制的模制材料混合物中的粘合剂体系热固化。

[0146]

模制材料混合物优选借助于压缩空气引入模制工具中。

[0147]

加热经模制的模制材料混合物使粘合剂体系热固化例如能够在温度高于100℃,优选温度为100℃至300℃,尤其优选温度为120℃至250℃的模制工具中进行。经模制的模制材料混合物中的粘合剂体系的热固化优选完全地或至少部分地在用于工业制造模制体的常规的模制工具中进行。

[0148]

在此,经模制的模制材料混合物中的粘合剂体系的热固化能够在适合的设施中和/或利用适合的设备(如管线、泵等)进行,其中通过借助于经调温的空气对经模制的模制材料混合物进行气熏来辅助热固化。为此,空气优选被调温为100℃至250℃,尤其优选被调温为110℃至180℃。虽然空气包含二氧化碳,但就本发明而言这并不对应于根据从现有技术中已知的用于固化水玻璃的co2法的固化,所述co2法以通过富含co2的气体有目的地对经模制的模制材料混合物进行气熏为前提,尤其是在适合的设施中和/或利用适合的设备(如管线、泵等)。因此,优选的是,在根据本发明所进行的热固化中或在与其的组合中不通过如下气体对经模制的模制材料混合物进行气熏,所述气体包含浓度相对于其在空气中的浓度提高的co2。

[0149]

热固化的时间段,即加热和有针对性地通过调温的空气对经模制的模制材料混合物进行气熏的时间段,能够根据单一情况的要求而变化,并且例如与经模制的模制材料混合物的尺寸和几何特性相关。在有针对性地气熏经模制的模制材料混合物时经调温的空气的流动速度和/或体积流优选被设定为,使得在对于工业应用可接受的优选非常短的时间段内,达到经模制的模制材料混合物中足以用于进一步加工和/或应用的固化(详情参见下文)。在本发明的范畴中,小于5分钟的时间段是优选的,尤其优选小于2分钟。然而,在非常大的模具或型芯的情况下,根据单一情况的要求也可能需要更长的时间。

[0150]

经模制的模制材料混合物在模制工具本身中就已经能够很大程度上固化。

[0151]

然而,根据本发明的方法并不以如下为前提:粘合剂体系的完全固化在热固化的步骤内进行。就根据本发明的方法而言,“热固化”如上所述因此也包括粘合剂的不完全的固化。这对应于本领域技术人员对术语“固化”的理解,因为经模制的模制材料混合物的整个体积中的粘合剂体系出于反应动力学的原因不太可能在热固化的步骤的相对短的时间段内反应。就此而言,本领域技术人员知晓例如铸模或铸芯中的(例如经热固化的)粘合剂体系的后固化现象。

[0152]

因此,根据本发明也可行的是,模制工具中的粘合剂体系首先仅在经模制的模制材料混合物的边缘区域中固化,使得实现足够的强度(生强度),以便能够从模制工具中取

出经模制的模制材料混合物。经模制的模制材料混合物随后能够通过提取另外的水(例如在烘箱中或通过在压力降低时使水蒸发或在微波炉中)而进一步固化。

[0153]

热固化也能够通过使微波或电磁辐射,尤其红外辐射作用到经模制的模制材料混合物上来引起或辅助。

[0154]

热固化同样能够通过引导电流经过穿过经模制的模制材料混合物,优选均匀地并且尤其优选相同地引导电流,和/或通过优选均匀地并且尤其优选相同地施加电磁场遍布和/或到达经模制的模制材料混合物来引起或辅助。由此,模制材料混合物被加热,优选被均匀地加热,从而尤其均匀地并且最终在质量方面高品质地固化。在de 10 2017 217098 b3和其中引用的文献中公开了细节。

[0155]

如上所述的选自铸模和铸芯的根据本发明的制品也可通过借助于3d打印的逐层构造来获得。相应的方法例如从de 10 2014 118 577 a1和de 10 2011 105 688 a1中已知。

[0156]

作为从de 10 2014 118 577 a1中已知的用于逐层构造物体的方法的一个改进形式的根据本发明的方法包括以下步骤:

[0157]

a)提供包含模制基础材料(c)和添加剂混合物(a)的预混物,

[0158]

b)将预混物的层厚为0.05mm至3mm,优选为0.1mm至2mm,并且尤其优选为0.1mm至1mm的薄层展开,

[0159]

c)通过(b)即包含水玻璃的溶液印刷所述薄层的所选择的区域(对应于待制造的制品的几何形状)

[0160]

d)多次重复步骤b)和c),使得逐层构造选自铸模和铸芯的制品。

[0161]

在构造1个至10个经印刷的层之后分别将经印刷的区域固化,优选通过微波的作用或通过电磁辐射的作用。

[0162]

在作为从de 10 2011 105 688 a1中已知的用于逐层构造模型的方法的一个改进形式的根据本发明的方法中,逐层涂覆包含模制基础材料(c)、上述添加剂混合物(a)和水玻璃(呈喷雾干燥的碱金属硅酸盐溶液的形式)的预混物并且选择性地(对应于待制造的制品的几何形状)热固化,并且重复这些步骤直到获得所期望的制品,其中选择性固化包括借助于含水溶液激活固化并且干燥。在此,优选地,用于选择性固化的含水溶液通过喷墨打印头,优选通过压电技术来施加,和/或通过热对流和/或热辐射加速固化。

[0163]

另一方面涉及选自铸模和铸芯的制品。根据本发明的制品可通过如上所述的根据本发明的方法制造和/或包含如上所述通过根据本发明的粘合剂的固化产物结合的模制基础材料(c)和按所述模制基础材料的总质量计浓度为0.01%至5%的盐(a-2)。

[0164]

优选地,制品包含按所述模制基础材料的总质量计浓度为0.01%至5%的ca5(po4)3oh。

[0165]

已经令人惊讶地发现,与在相同条件下通过由除了缺少盐(a-2)之外具有相同组成的水玻璃结合的模制材料混合物铸造相同几何形状的铸模或型芯所制造的铸件相比,通过根据本发明的铸模或铸芯铸造所制造的铸件具有更光滑的表面和更少的型砂粘附。这尤其适用于模制基础材料为石英砂的水玻璃结合的铸模或铸芯。

[0166]

通过本发明的铸模和/或铸芯所制造的铸件具有高品质的铸造表面;特别是,粗糙度和型砂粘附仅在很小的程度上发生。这尤其适用于模制基础材料为石英砂的根据本发明

的铸模和/或铸芯。

[0167]

本发明的另一方面涉及根据本发明的选自铸模和铸芯的制品用于金属铸造,优选用于轻金属铸造,尤其地用于铝铸造的用途。

[0168]

本发明的另一方面涉及如上所述的添加剂混合物(a)作为如上所述的根据本发明的多组分粘合剂体系或如上所述的根据本发明的模制材料混合物的组分以制造选自铸模和铸芯的制品的用途。

[0169]

已经令人惊讶地发现,与在相同条件下通过由除了缺少盐(a-2)之外具有相同组成的水玻璃结合的模制材料混合物铸造相同几何形状的铸模或型芯所制造的铸件相比,通过由包含根据本发明待使用的、含有盐(a-2)的添加剂混合物的水玻璃结合的模制材料混合物铸造铸模或铸芯所制造的铸件具有更光滑的表面和更少的型砂粘附。这尤其适用于模制基础材料为石英砂的水玻璃结合的铸模或铸芯。

[0170]

本发明的另一方面涉及(a-2)盐即m5(po4)3oh用于制备如上限定的添加剂混合物即根据本发明的多组分粘合剂体系的组分(a)的用途,其中m为碱金属。在此,优选使用盐ca5(po4)3oh。

[0171]

下面根据非限制性实施例和对照例进一步阐述本发明。

[0172]

1.试样的制备

[0173]

为了制备模制材料混合物,将包含以下的添加剂混合物(a)用手搅拌到已置入的模制基础材料(c)(h31型砂)中,使得获得包含模制基础材料(c)和添加剂混合物(a)的预混物:

[0174]

(a-1)颗粒状的无定形二氧化硅(通过zrsio4的热分解获得的产物“rw-f

ü

ller q1 plus”,rw silicium股份有限公司,rottwerk,pocking)

[0175]

(a-2)ca5(po4)3oh(本发明;供应商:budenheim,见下表1)

[0176]

或非根据本发明的添加剂(详情参见下表1)。

[0177]

随后,(分别按组分(b)的总质量计算)

[0178]

将包含以下的水溶液(b)添加给所述预混物:

[0179]

36.2重量%的钠钾水玻璃,其中模数为2.1并且na2o/k2o(摩尔)比为约7.7;和

[0180]

2.0重量%的表面活性物质,例如润湿剂,例如2-乙基己基硫酸钠ehs 40(供应商:hoesch公司),

[0181]

并且将所述模制材料混合物的组分在大型混合器(bullmischer,morek multiserw公司)中以220rpm混合120秒。

[0182]

为了制备非根据发明的参照混合物,

[0183]

将颗粒状的无定形二氧化硅(a-1)(产物详情参见上文)用手搅拌到已置入的模制基础材料(c)(h31型砂)中,使得获得包含模制基础材料(c)和颗粒状的无定形二氧化硅(a-1)的预混物。

[0184]

随后

[0185]

将包含水玻璃的水溶液(b)(浓度和组成如上所述)添加给所述预混物,并将所述模制材料混合物的组分在大型混合器(bullmischer,morek multiserw公司)中以220rpm混合120秒:

[0186]

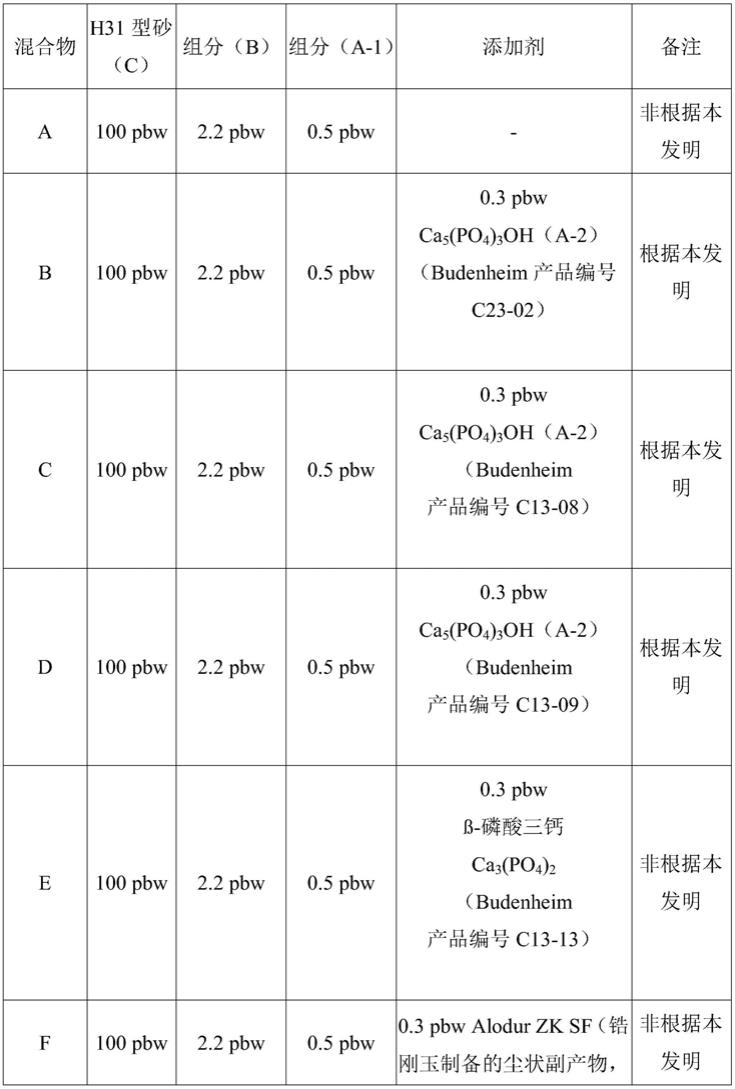

所有所制备的模制材料混合物的组成在表1中说明。在表1中,“pbw”代表“重量

份”。

[0187]

分别借助于压缩空气(4bar=400kpa)将如此获得的模制材料混合物引入到模制工具中,其型芯盒温度为180℃。喷射时间为3秒,然后固化时间为30秒(延迟时间为3秒)。在固化时间期间,附加地通过热空气(180℃,2bar=200kpa)对型芯进行气熏。每次喷射制造尺寸为22.4mm

×

22.4mm

×

186mm的三个弯曲棒。

[0188]

表1

[0189][0190]

[0191]

(分别通过自身的产品编号表示的)不同种类的根据本发明的ca5(po4)3oh(a-2)的区别在于其粒径。在表1a中说明混合物b和d至f的添加剂的借助于激光散射确定的粒径分布的中值(d

50

)。

[0192]

表1a

[0193][0194][0195]

2.测试方法

[0196]

2.1粒径分布的确定

[0197]

将大约1茶匙的颗粒状的无定形二氧化硅(a-1)“rw-f

ü

ller q1 plus”或磷酸盐添加剂(见表1a)分别与约100ml的完全除盐的(ve)水混合,并且将如此产生的配比物用磁搅拌器(ikamag ret)以每分钟500转的搅拌速度搅拌30秒。随后,将预先设定为100%振幅的、

配备有s26d7超声振荡单元(hielscher公司)的超声波指(hielscher公司;型号up200ht)浸入样品中从而对样品进行声处理。在此超声处理连续地(非脉冲式)进行。在超声处理期间对磷酸盐样品继续搅拌。

[0198]

超声处理的与颗粒类型相关的最佳的持续时间通过如下方式来求取:对每个种类执行多个样品的测量系列,其中改变超声处理的持续时间。在此,超声处理的持续时间从10秒开始,对每个其他样品延长,并且在超声处理结束后立即分别借助于激光散射(la-960)确定粒径分布,如在下文中所述的那样。随着超声处理的持续时间增加,在此,粒径分布的所求取的中值首先下降,直到其最后在超声处理的持续时间进一步增加时再次提高。超声处理的用于获得粒径分布的最低的中值的持续时间是超声处理的最佳的持续时间。对于“rw-f

ü

ller q1 plus”,超声处理的最佳的持续时间为240秒。对于各个磷酸盐添加剂,超声处理的最佳的持续时间分别在表1a中说明。

[0199]

粒径分布通过horiba la-960测量仪(下文中的la-960)确定。对于测量而言,将循环速度设定为6,将搅拌速度设定为8,将样品的数据记录设定为30000,将收敛因子设置为15,将分布类型设定为体积并且将颗粒状的无定形二氧化硅的折射率(r)设定为1.50-0.01i(对于分散介质即ve水而言为1.33)以及将折射率(b)设置为1.50-0.01i(对于分散介质即ve水而言为1.33)。在表1a中说明了针对磷酸盐添加剂的折射率(r)和(b)(二者均相同)的设定。激光散射测量在室温(20℃至25℃)下进行。

[0200]

la-960的测量室中四分之三填充有完全除盐的(ve)水(最高的填充水平)。然后启动具有所给出的设定的搅拌器,接通循环,并且对水进行脱气。此后用所给出的参数执行空白测量。

[0201]

然后,在超声处理后立即通过一次性移液管从如上所述配置的样品中中央地提取0.5ml至3.0ml的体积。然后将移液管的全部内含物引入到测量室中,使得红色激光的透射率在80%和90%之间并且蓝色激光的透射率在70%和90%之间。然后开始测量。基于所给出的参数自动评估测量值。

[0202]

对于颗粒状的无定形二氧化硅(a-1)“rw-f

ü

ller q1 plus”,借助于上述方法(其中超声处理的持续时间对应于上述最佳值)求取出为0.84μm的粒径分布中值(d

50

)。对于磷酸盐添加剂,借助于上述方法(其中超声处理的持续时间分别对应于表1a中说明的最佳值)所求取的粒径分布中值(d

50

)在表1a中说明。

[0203]

2.2弯曲强度的确定

[0204]

为了确定弯曲强度,将所制造的测试棒插入配备有3点弯曲设备(multiserw公司)的georg-fischer强度测试仪中,并且测量引起测试棒断裂的力。测量在从模制工具中取出15秒(热强度)或1小时(冷强度)后的弯曲强度。所获得的测量值在下文中作为3次测量的中值以四舍五入为可被10整除的整数的方式给出。

[0205]

2.3型芯重量的确定

[0206]

型芯重量借助于商业上通用的实验室天平来确定,并且作为9次测量的中值给出。

[0207]

2.4铸件品质的评估

[0208]

为了评估模制材料混合物的组成对铸件表面的影响和铸件的型砂粘附量的量,执行铝合金的铸造实验。为此,将每种模制材料混合物(模制材料混合物a、b、c、d、e和f;见上表1)的各一个型芯(即总共6个型芯)装入由型砂构成的外模中,使得型芯的四个长边中的

三个在铸造过程中分别与熔体接触。如此配置三个砂模,其中由模制材料混合物a、b、c、d、e和f构成的型芯在每个模具中位于不同位置上,并且用铝合金(en ac-43000)在约745℃的铸造温度下浇铸。在砂模中的熔体冷却之后,将铸件从砂模中取出,通过锤击将型芯移除,并且用压缩空气式喷枪吹净与型芯接触的铸件表面。

[0209]

为了铸件品质的相对比较,对与型芯接触的铸件表面就从1到6的型砂粘附方面(1为最佳品质,即非常少的型砂粘附,以及6为最低品质,即很多的型砂粘附)进行评估,并且形成所有三个模具的总和。评估由2个人(1)和(2)独立进行,并且之后形成总和的平均值。此外,具体地,与通过由混合物a(无添加剂)构成的型芯所制造的铸件相比,对型砂粘附的量进行评估。

[0210]

3.实验结果

[0211]

3.1型芯重量和弯曲强度

[0212]

所求取的型芯重量和弯曲强度能够从表2中知悉。

[0213]

用作为参照的是混合物a(没有添加剂)。结果表明,通过添加根据本发明待使用的添加剂(a-2)和非根据本发明的添加剂β-磷酸三钙(混合物e)或alodur zk sf(锆刚玉制备的尘状副产物,treibacher schleifmittel公司,混合物f),型芯重量略微降低。对于实际使用而言重要的热强度不受影响(

±

10n/cm2的波动在测量精度的范围内)。仅冷强度降低了约100n/cm2。然而,所实现的冷强度可容易地足以用于型芯的批量生产。

[0214]

表2:型芯重量和弯曲强度

[0215][0216]

3.2铸件品质

[0217]

与通过由混合物a(无添加剂)构成的型芯所制造的铸件相比,对铸件表面和型砂粘附的量的评估可从表3中知悉。

[0218]

用作为参照的是通过由混合物a(无添加剂)构成的型芯所制造的铸件。所述型芯具有大量型砂粘附。

[0219]

与由所有非根据本发明的混合物构成的型芯相比,特别是相对于由参照混合物a构成的型芯,通过由根据本发明的模制材料混合物构成的型芯实现了型砂粘附的明显减少。

[0220]

令人惊讶的是,通过由根据本发明的模制材料混合物b、c和d构成的型芯与通过由包含添加剂alodur zk sf(锆刚玉制备的尘状副产物,treibacher schleifmittel公司)的非根据本发明的模制材料混合物f构成的芯相比甚至具有显著更好的结果,其中添加剂alodur zk sf根据de 10 2012 113 073 a1在灰口铸铁的情况下改进铸件表面品质。

[0221]

通过为了对照目的所测试的添加剂β-磷酸三钙(混合物e),相对于不含添加剂的参照混合物a没有实现显著的改进。

[0222]

表3:铸件实验的评估

[0223][0224]