1.本发明实施例涉及蒸镀技术领域,尤其涉及一种掩膜版组、蒸镀装置和发光器件功能层厚度的监控方法。

背景技术:

2.有机发光二极管(organic light-emitting diode,简称oled)采用有机发光材料,在通电下,器件自发光,具备低功耗、色域广、亮度高、高响应等一系列优点,因此逐渐成为主流的照明和平板显示技术,国内外各大厂商也均在oled行业进行大力布局,进一步推动了oled行业的发展。

3.在oled器件制备的技术环节中,通常是通过掩膜版贴合玻璃基板,然后通过蒸镀的方式获得器件的图案化。在蒸镀过程中,蒸镀膜厚和主客体掺杂浓度的变化对于oled器件性能存在较大影响,因此在oled面板大厂中,正常情况下会在跑片前对于不同工位的膜厚做校准,一般每个班一次,耗时较久。此外,不仅仅是日常监控蒸镀膜层厚度耗时,在遇到相关器件异常的情况下(例如光色偏移、光色不均匀、显示异常、性能异常等),对于蒸镀段膜厚校准排查也是十分耗时,通常需要对全部工位做膜厚校准,再进行其他动作排查。

技术实现要素:

4.本发明实施例提供一种掩膜版组、蒸镀装置和发光器件功能层厚度的监控方法,以解决现有的蒸镀膜层厚度的校准和排查过程都比较耗时的问题。

5.第一方面,本发明实施例提供了一种发光器件的掩膜版组,所述发光器件包括:第1至第n功能层,所述掩膜版组包括:第1至第n掩膜版;

6.第i掩膜版包括第i透光部和第i遮光部,所述第i透光部包括:多个第i功能层开口和至少一个第i功能层监控开口,所述第i功能层开口用于蒸镀形成所述发光器件的第i功能层,所述第i功能层监控开口用于蒸镀形成第i功能层监控区域,所述第i功能层监控区域用于监控第i功能层的蒸镀厚度,其中,1≤i≤n;

7.所述掩膜版组中任意两个掩膜版的功能层开口在待掩膜平面上的垂直投影至少部分交叠,且所述掩膜版组中任意两个掩膜版的功能层监控开口在待掩膜平面上的垂直投影至多部分交叠。

8.可选地,所述发光器件的功能层包括:金属层和多个有机功能层;

9.所述掩膜版组中第j掩膜版用于蒸镀形成所述金属层,所述掩膜版组中第k掩膜版用于蒸镀形成所述有机功能层,其中,1≤j≤n,1≤k≤n,i≠j;

10.所述第j掩膜版包括第j透光部和第j遮光部,所述第j透光部包括:多个第j功能层开口和至少一个第j功能层监控开口;所述第k掩膜版包括第k透光部和第k遮光部,所述第k透光部包括:多个第k功能层开口和至少一个第k功能层监控开口;所述第j功能层开口与所述第k功能层开口在待掩膜平面上的垂直投影至少部分交叠;

11.用于蒸镀形成有机功能层的掩膜版中,任意两个掩膜版的功能层开口在待掩膜平

面上的垂直投影至少部分交叠。

12.可选地,所述掩膜版组中任意一个掩膜版的功能层开口在待掩膜平面上的垂直投影与任意一个掩膜版的功能层监控开口在待掩膜平面上的垂直投影不交叠。

13.第二方面,本发明实施例提供了一种蒸镀装置,包括:第1至第m腔室以及第一方面所述的掩膜版组,所述第i掩膜版位于第i腔室,所述第i腔室用于蒸镀形成所述第i功能层,其中,m≥n,1≤i≤n。

14.第三方面,本发明实施例提供了一种发光器件功能层厚度的监控方法,该监控方法采用第二方面所述的蒸镀装置,该监控方法包括:

15.提供第一基板;

16.通过所述蒸镀装置在所述第一基板的一侧依次制备所述发光器件的第1至第n功能层,以及与所述第1至第n功能层对应的第1至第n功能层监控区域;其中,在所述第一基板上的垂直投影交叠的第1至第n功能层形成所述发光器件,所述第1至第n功能层监控区域在所述第一基板的垂直投影至多部分交叠;

17.在所述发光器件远离所述第一基板的一侧形成封装层;

18.通过切割工艺将所述发光器件与所述第1至第n功能层监控区域分离;

19.分别测量所述第1至第n功能层监控区域的厚度。

20.可选地,所述分别测量所述第1至第n功能层监控区域的厚度,包括:

21.同步测量所述第1至第n功能层监控区域的厚度。

22.可选地,在所述通过切割工艺将所述发光器件与所述第1至第n功能层监控区域分离之后,还包括:

23.测试所述发光器件的光电性能。

24.可选地,所述分别测量所述第1至第n功能层监控区域的厚度,包括:

25.采用椭偏仪和/或所述台阶仪分别测量所述第1至第n功能层监控区域的厚度。

26.可选地,在所述分别测量所述第1至第n功能层监控区域的厚度之后,还包括:

27.根据所述第1至第n功能层监控区域的测试厚度,定位异常测试厚度所在腔室并进行校准。

28.可选地,所述蒸镀装置还包括:多个膜厚仪,所述膜厚仪用于监控各腔室蒸镀形成的功能层的蒸镀厚度;

29.在所述分别测量所述第1至第n功能层监控区域的厚度之后,还包括:

30.根据所述第1至第n功能层监控区域的测试厚度,分别调试对应腔室的膜厚仪。

31.本发明实施例提供的掩膜版组,通过在每个掩膜版上设置至少一个功能层监控开口,且掩膜版组中任意两个掩膜版的功能层监控开口在待掩膜平面上的垂直投影至多部分交叠,使得采用上述掩膜版组蒸镀形成发光器件的同时,可在待掩膜平面上形成与发光器件的各功能层对应的单层功能层监控区域,利用单层功能层监控区域监控各功能层的蒸镀厚度,即直接形成首件器件的同时,可形成首件器件的各功能层的功能层监控区域,后续可一次性测量出各单层功能层监控区域的厚度,根据该测试厚度快速定位异常膜厚所在工位并进行校准,以实现不同工位的膜厚校准和排查,可以大幅度减少时间,极大地提升工作效率;还可以同步测试首件器件性能,根据性能测试结果判断首件器件有无异常,并进行调整,以保证发光器件性能正常。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做一简单地介绍,显而易见地,下面描述中的附图虽然是本发明的一些具体的实施例,对于本领域的技术人员来说,可以根据本发明的各种实施例所揭示和提示的器件结构,驱动方法和制造方法的基本概念,拓展和延伸到其它的结构和附图,毋庸置疑这些都应该是在本发明的权利要求范围之内。

33.图1是本发明实施例提供的一种发光器件的结构示意图;

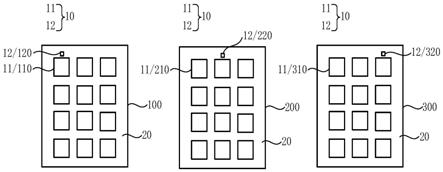

34.图2是本发明实施例提供的一种发光器件的掩膜版组的结构示意图;

35.图3是本发明实施例提供的另一种发光器件的掩膜版组的结构示意图;

36.图4是本发明实施例提供的一种蒸镀装置的结构示意图;

37.图5是本发明实施例提供的一种发光器件功能层厚度的监控方法的流程图;

38.图6是本发明实施例提供的另一种发光器件功能层厚度的监控方法的流程图;

39.图7是本发明实施例提供的又一种发光器件功能层厚度的监控方法的流程图。

具体实施方式

40.为使本发明的目的、技术方案和优点更加清楚,以下将参照本发明实施例中的附图,通过实施方式清楚、完整地描述本发明的技术方案,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例所揭示和提示的基本概念,本领域的技术人员所获得的所有其他实施例,都属于本发明保护的范围。

41.在当前oled行业中,通常使用精细金属掩模(fine metal mask,简称fmm)技术将蒸镀材料区域化和图案化,在蒸镀过程中使用定掩膜版、动基板的工艺方式,来蒸镀发光器件。图1是本发明实施例提供的一种发光器件的结构示意图,参考图1,以最常见的发光器件结构为例,发光器件包括依次层叠设置的多个功能层,即阳极、空穴注入层、空穴传输层、发光层、电子传输层、电子注入层和阴极,每一层膜层均需要在不同工位采用不同的掩膜版来制备。

42.现有技术中,在跑片前通常需要对不同工位的膜厚做校准,具体的校准过程如下:不同工位采用不同的掩膜版进行蒸镀,形成与该掩膜版对应的单层功能层,根据单层功能层的厚度校准对应工位的膜厚,每个工位都校准后,制备首件即第一个完整的发光器件,测试首件的光电参数,根据测试结果分析首件是否异常,判定首件异常时排查原因,如果是膜厚原因导致首件异常,则重新在不同工位制备单层功能层,对不同工位的膜厚进行校准,再次制备首件并进行测试,判定首件因膜厚问题异常时,再次重复以上过程,如此循环,直至首件的膜厚没有问题,完成不同工位的膜厚校准和排查。由此可知,现有技术需要先校准不同工位的膜厚,再做首件器件,首件器件有异常后再校准膜厚,现有的蒸镀膜层厚度的校准和排查过程都比较耗时,工作效率较低。

43.为解决上述问题,本发明实施例提供了一种发光器件的掩膜版组,示例性地,图2是本发明实施例提供的一种发光器件的掩膜版组的结构示意图,如图2所示,发光器件包括:第1至第n功能层,掩膜版组包括:第1至第n掩膜版;第i掩膜版包括第i透光部和第i遮光部,第i透光部包括:多个第i功能层开口和至少一个第i功能层监控开口,第i功能层开口用于蒸镀形成发光器件的第i功能层,第i功能层监控开口用于蒸镀形成第i功能层监控区域,

第i功能层监控区域用于监控第i功能层的蒸镀厚度,其中,1≤i≤n;掩膜版组中任意两个掩膜版的功能层开口在待掩膜平面上的垂直投影至少部分交叠,且掩膜版组中任意两个掩膜版的功能层监控开口在待掩膜平面上的垂直投影至多部分交叠。

44.为方便解释说明,图2仅以发光器件包括三个功能层,如阳极、发光层和阴极,且与发光器件的功能层对应,用于蒸镀形成该发光器件的掩膜版组包括三个掩膜版为例。参考图2,以发光器件包括层叠设置的第1功能层、第2功能层和第3功能层为例,相应地,掩膜版组包括第1掩膜版100、第2掩膜版200和第3掩膜版300。每个掩膜版均包括透光部10和遮光部20,蒸镀过程中,遮光部20对待掩膜平面如玻璃基板进行遮挡,使得待掩膜平面上与遮光部20对应区域未蒸镀有蒸镀材料,而蒸镀材料可以通过掩膜版上的透光部10蒸镀到待掩膜平面上。每个掩膜版的透光部10均包括多个功能层开口11和至少一个功能层监控开口12,蒸镀时,功能层开口11用于形成发光器件的功能层,功能层监控开口12用于形成功能层监控区域,通过功能层监控区域可以监控每一膜层即各功能层的蒸镀厚度。

45.具体地,第1掩膜版100的第1功能层开口110用于蒸镀形成发光器件的第1功能层,第1掩膜版100的第1功能层监控开口120用于蒸镀形成第1功能层监控区域;第2掩膜版200的第2功能层开口210用于蒸镀形成发光器件的第2功能层,第2掩膜版200的第2功能层监控开口220用于蒸镀形成第2功能层监控区域;第3掩膜版300的第3功能层开口310用于蒸镀形成发光器件的第3功能层,第3掩膜版300的第3功能层监控开口320用于蒸镀形成第3功能层监控区域。

46.掩膜版组中任意两个掩膜版的功能层开口11在待掩膜平面上的垂直投影至少部分交叠,即第1掩膜版100的第1功能层开口110、第2掩膜版200的第2功能层开口210和第3掩膜版300的第3功能层开口310中任意两个功能层开口11在待掩膜平面上的垂直投影存在交叠区域,如此,采用上述掩膜版组依次蒸镀形成发光器件的第1功能层、第2功能层和第3功能层后,待掩膜平面上各功能层交叠的区域可形成发光器件。此外,掩膜版组中任意两个掩膜版的功能层监控开口12在待掩膜平面上的垂直投影至多部分交叠,即第1掩膜版100的第1功能层监控开口120、第2掩膜版200的第2功能层监控开口220和第3掩膜版300的第3功能层监控开口320在待掩膜平面上的垂直投影部分交叠或完全不交叠,存在非交叠区域,如此,采用上述掩膜版组依次蒸镀形成发光器件的第1功能层、第2功能层和第3功能层的同时,待掩膜平面上可形成单层的第1功能层监控区域、第2功能层监控区域和第3功能层监控区域。由于单层的第1功能层监控区域与第1功能层采用同一掩膜版且在同一工位采用相同的工艺制备得到,所以单层的第1功能层监控区域与第1功能层具有相同的厚度,通过单层的第1功能层监控区域的厚度可以监控第1功能层的蒸镀厚度,从而校准第1掩膜版100所在工位的膜厚。同样,单层的第2功能层监控区域与第2功能层具有相同的厚度,通过单层的第2功能层监控区域的厚度可以监控第2功能层的蒸镀厚度,从而校准第2掩膜版200所在工位的膜厚。单层的第3功能层监控区域与第3功能层具有相同的厚度,通过单层的第3功能层监控区域的厚度可以监控第3功能层的蒸镀厚度,从而校准第3掩膜版300所在工位的膜厚。

47.需要说明的是,掩膜版组中任意两个掩膜版的功能层监控开口12在待掩膜平面上的垂直投影部分交叠时,待掩膜平面上形成的第1功能层监控区域、第2功能层监控区域和第3功能层监控区域中的部分区域为单层膜层;掩膜版组中任意两个掩膜版的功能层监控开口12在待掩膜平面上的垂直投影完全不交叠时,待掩膜平面上形成的第1功能层监控区

域、第2功能层监控区域和第3功能层监控区域均为单层膜层。上述单层的第1功能层监控区域、第2功能层监控区域和第3功能层监控区域,指的是第1功能层监控区域、第2功能层监控区域和第3功能层监控区域中单层膜层所在的区域。

48.图3是本发明实施例提供的另一种发光器件的掩膜版组的结构示意图,参考图2和图3,本发明实施例对于功能层监控开口12的位置、形状和数量均不作限定,本领域技术人员可根据实际需求设置,示例性地,功能层监控开口12可以设置在掩膜版中功能层开口11之外的任意位置;功能层监控开口12的形状包括但不限于方形、圆形等各种形状;一个掩膜版上可以设置1个功能层监控开口12(参考图2),也可以设置多个功能层监控开口12(例如图3,一个掩膜版上可以设置三个功能层监控开口12),以监控不同位置处的膜厚,提高成膜均匀性。此外,掩膜版组中掩膜版的数量不进行限定,掩膜版的数量需与发光器件的功能层数量相匹配。

49.本发明实施例提供的掩膜版组,通过在每个掩膜版上设置至少一个功能层监控开口,且掩膜版组中任意两个掩膜版的功能层监控开口在待掩膜平面上的垂直投影至多部分交叠,使得采用上述掩膜版组蒸镀形成发光器件的同时,可在待掩膜平面上形成与发光器件的各功能层对应的单层功能层监控区域,利用单层功能层监控区域监控各功能层的蒸镀厚度,即直接形成首件器件的同时,可形成首件器件的各功能层的功能层监控区域,后续可一次性测量出各单层功能层监控区域的厚度,根据该测试厚度快速定位异常膜厚所在工位并进行校准,以实现不同工位的膜厚校准和排查,可以大幅度减少时间,极大地提升工作效率;还可以同步测试首件器件性能,根据性能测试结果判断首件器件有无异常,并进行调整,以保证发光器件性能正常。

50.参考图2和图3,在上述实施例的基础上,可选地,掩膜版组中任意一个掩膜版的功能层开口11在待掩膜平面上的垂直投影与任意一个掩膜版的功能层监控开口12在待掩膜平面上的垂直投影不交叠。

51.具体地,设置位于同一掩膜版上的功能层开口11与功能层监控开口12在待掩膜平面上的垂直投影不交叠,且掩膜版组中,位于不同掩膜版上的功能层开口11与功能层监控开口12在待掩膜平面上的垂直投影不交叠,例如第1掩膜版100的功能层开口110与第2掩膜版200的功能层监控开口220和第3掩膜版300的功能层监控开口320在待掩膜平面上的垂直投影均不交叠,以使蒸镀形成的发光器件的功能层均与各功能层监控区域不交叠,保证发光器件性能正常的同时,可更容易获得单层的功能层监控区域,实现其膜厚监控功能。

52.参考图1至图3,可选地,发光器件的功能层包括:金属层和多个有机功能层;掩膜版组中第j掩膜版用于蒸镀形成金属层,掩膜版组中第k掩膜版用于蒸镀形成有机功能层,其中,1≤j≤n,1≤k≤n,i≠j;第j掩膜版包括第j透光部和第j遮光部,第j透光部包括:多个第j功能层开口和至少一个第j功能层监控开口;第k掩膜版包括第k透光部和第k遮光部,第k透光部包括:多个第k功能层开口和至少一个第k功能层监控开口;第j功能层开口与第k功能层开口在待掩膜平面上的垂直投影至少部分交叠;用于蒸镀形成有机功能层的掩膜版中,任意两个掩膜版的功能层开口在待掩膜平面上的垂直投影至少部分交叠。

53.发光器件的功能层包括:金属层如阳极和阴极,多个有机功能层如空穴注入层、空穴传输层、发光层、电子传输层和电子注入层等,为形成发光器件,需设置发光器件的各功能层均存在交叠区域,则掩膜版组中用于蒸镀形成金属层的掩膜版上的功能层开口11与任

意一个用于蒸镀形成有机功能层的掩膜版上的功能层开口11在待掩膜平面上的垂直投影存在交叠区域,且用于蒸镀形成有机功能层的掩膜版中,任意两个掩膜版上的功能层开口11在待掩膜平面上的垂直投影存在交叠区域。

54.需要说明的是,掩膜版组中用于蒸镀形成金属层的掩膜版上的功能层开口11与用于蒸镀形成有机功能层的掩膜版上的功能层开口11的形状和尺寸可以相同也可以不同,用于蒸镀形成有机功能层的掩膜版中,任意两个掩膜版上的功能层开口11的形状和尺寸可以相同也可以不同,只要保证掩膜版组中,任意两个掩膜版上的功能层开口11在待掩膜平面上的垂直投影存在交叠区域即可。

55.基于同一发明构思,本发明实施例还提供了一种蒸镀装置,示例性地,图4是本发明实施例提供的一种蒸镀装置的结构示意图,如图4所示,本发明实施例提供的蒸镀装置,包括:第1至第m腔室以及本发明任意实施例提供的掩膜版组,第i掩膜版位于第i腔室,第i腔室用于蒸镀形成第i功能层,其中,m≥n,1≤i≤n。

56.参考图4,为方便解释说明,以发光器件包括8个功能层,掩膜版组包括8个掩膜版,蒸镀设备包括8个腔室为例。具体地,发光器件包括第1至第8功能层,相应地,掩膜版组包括第1至第8掩膜版,分别标记为100-800,蒸镀设备包括第1至第8腔室,分别标记为21-28,蒸镀设备的不同腔室放置不同的掩膜版,用于蒸镀形成不同的功能层,例如第3掩膜版300位于第3腔室23,第3腔室23用于蒸镀形成发光器件的第3功能层。具体的蒸镀过程如下:待掩膜平面如基板通过蒸镀设备中间的机械手,按照发光器件的结构分别从第1腔室依次传递到下一个腔室蒸镀,例如基板依次在第1腔室21、第2腔室22、第3腔室23、第4腔室24、第5腔室25、第6腔室26、第7腔室27和第8腔室28传递,从而完成蒸镀过程,形成发光器件。

57.需要说明的是,蒸镀设备中腔室的数量可以大于或等于掩膜版组中掩膜版的数量,以蒸镀形成完整的发光器件。

58.本发明实施例提供的蒸镀设备包括多个腔室,每个腔室对应设置一个掩膜版以蒸镀形成发光器件的功能层,由于蒸镀设备中的掩膜版均设置有功能层开口和至少一个功能层监控开口,且任意两个掩膜版的功能层监控开口在待掩膜平面上的垂直投影至多部分交叠,使得采用包括上述掩膜版组的蒸镀设备在蒸镀形成发光器件的同时,可在待掩膜平面上形成与发光器件的各功能层对应的单层功能层监控区域,利用单层功能层监控区域监控对应腔室中功能层的蒸镀厚度,即通过此种方式,可一次性测量出对应腔室中单层功能层监控区域的厚度,便于了解每一个腔室内蒸镀形成的功能层的厚度分布情况,根据单层功能层监控区域的测试厚度快速定位异常膜厚所在腔室并进行校准,以实现不同腔室的膜厚校准和排查,可以大幅度减少时间,极大地提升工作效率;还可以同步测试首件器件性能,根据性能测试结果判断首件器件有无异常,并进行调整,以保证发光器件性能正常。

59.图5是本发明实施例提供的一种发光器件功能层厚度的监控方法的流程图,如图5所示,该监控方法采用本发明实施例提供的蒸镀装置,该监控方法包括:

60.s110、提供第一基板。

61.示例性地,第一基板可以是玻璃基板。

62.s120、通过蒸镀装置在第一基板的一侧依次制备发光器件的第1至第n功能层,以及与第1至第n功能层对应的第1至第n功能层监控区域;其中,在第一基板上的垂直投影交叠的第1至第n功能层形成发光器件,第1至第n功能层监控区域在第一基板的垂直投影至多

部分交叠。

63.参考图4,采用包括多个腔室和本发明任意实施例提供的掩膜版组的蒸镀装置,形成发光器件以及多个功能层监控区域,具体地,按照发光器件的结构蒸镀设备将第一基板在其腔室中依次传递进行蒸镀,在第一基板上蒸镀形成的各功能层存在交叠区域,该交叠区域形成发光器件,同时在第一基板上蒸镀形成的各功能层监控区域存在非交叠区域,该非交叠区域为单层膜层,即单层的功能层监控区域,通过单层的功能层监控区域可监控对应腔室中各功能层的蒸镀厚度。

64.s130、在发光器件远离第一基板的一侧形成封装层。

65.封装层可以保护发光器件,防止外界水氧的侵蚀。

66.s140、通过切割工艺将发光器件与第1至第n功能层监控区域分离。

67.经过蒸镀设备不同腔室不同掩膜版的蒸镀后,第一基板上形成发光器件和不同腔室中与发光器件的功能层相对应的功能层监控区域,将发光器件与多个功能层监控区域切割分离,以便对发光器件和功能层监控区域进行测试。

68.s150、分别测量第1至第n功能层监控区域的厚度。

69.对切割后分立的单层功能层监控区域的厚度进行测量,从而通过功能层监控区域监控对应腔室中各功能层的蒸镀厚度,便于了解每一腔室中功能层厚度的分布情况,以进行调整。

70.本发明实施例提供的发光器件功能层厚度的监控方法,采用包括多个腔室和掩膜版的蒸镀装置,通过在掩膜版组中每个掩膜版上设置至少一个功能层监控开口,且任意两个掩膜版的功能层监控开口在待掩膜平面上的垂直投影至多部分交叠,使得采用上述掩膜版组蒸镀形成发光器件的同时,可在待掩膜平面上形成与发光器件的各功能层对应的单层功能层监控区域,利用单层功能层监控区域监控各功能层的蒸镀厚度,即直接形成首件器件的同时,可形成首件器件的各功能层的功能层监控区域,后续可一次性测量出各单层功能层监控区域的厚度,根据该测试厚度快速定位异常膜厚所在腔室并进行校准,以实现不同腔室的膜厚校准和排查,可以大幅度减少时间,极大地提升工作效率。

71.在上述实施例的基础上,可选地,分别测量第1至第n功能层监控区域的厚度,包括:同步测量第1至第n功能层监控区域的厚度。

72.本发明实施例可对各单层功能层监控区域的厚度进行同步测量,实现一次蒸镀测量校准多个腔室,以进一步减少校准和排查时间,提升工作效率。

73.图6是本发明实施例提供的另一种发光器件功能层厚度的监控方法的流程图,如图6所示,该监控方法包括:

74.s210、提供第一基板。

75.s220、通过蒸镀装置在第一基板的一侧依次制备发光器件的第1至第n功能层,以及与第1至第n功能层对应的第1至第n功能层监控区域;其中,在第一基板上的垂直投影交叠的第1至第n功能层形成发光器件,第1至第n功能层监控区域在第一基板的垂直投影至多部分交叠。

76.s230、在发光器件远离第一基板的一侧形成封装层。

77.s240、通过切割工艺将发光器件与第1至第n功能层监控区域分离。

78.s250、测试发光器件的光电性能。

79.对发光器件的光电性能进行测试,根据性能测试结果判断发光器件即首件器件有无异常,并进行调整,以保证发光器件性能正常。

80.s260、分别测量第1至第n功能层监控区域的厚度。

81.需要说明的是,s250与s260的顺序不作限定,即测试发光器件的光电性能与测量功能层监控区域厚度的步骤无先后顺序,可以先测试发光器件的光电性能,再测量功能层监控区域的厚度,也可以先测量功能层监控区域的厚度,再测试发光器件的光电性能,还可以测量功能层监控区域厚度的同时,同步测试发光器件的光电性能。

82.可选地,分别测量第1至第n功能层监控区域的厚度,包括:采用椭偏仪和/或台阶仪分别测量第1至第n功能层监控区域的厚度。

83.椭偏仪是通过给定光束的反射情况来监控膜层厚度的,由于不同有机材料形成的功能层的折射率不同,若不同折射率的功能层叠加,光束在功能层内部发生各种折射,会导致建模非常困难,测试结果很不准确。本发明实施例提供的掩模版组形成的各功能层监控区域在待掩模平面上存在非交叠区域,即各功能层监控区域中均有单层膜层,即文中所述的单层的功能层监控区域,单层的功能层监控区域由同种材料构成,不会产生折射率叠层的现象,因此使用椭偏仪测试单层的功能层监控区域的厚度,其测试结果比较准确。

84.台阶仪属于接触式表面形貌测量仪器,其测试结果与待测膜层的表面形貌直接相关,若不同的功能层叠加,其表面形貌不可能绝对平整,因此使用台阶仪测试叠加的功能层的方法偏差极大。本发明实施例提供的掩模版组形成的各功能层监控区域中均有单层膜层,即单层的功能层监控区域,使用台阶仪测试单层的功能层监控区域的厚度,其测试结果较为准确。

85.参考图6,可选地,在s260、分别测量第1至第n功能层监控区域的厚度之后,还包括:

86.s270、根据第1至第n功能层监控区域的测试厚度,定位异常测试厚度所在腔室并进行校准。

87.根据各功能层监控区域的测试厚度可了解对应腔室内功能层的实际蒸镀厚度,通过比较测试厚度与理论蒸镀厚度,即可判断测试厚度是否异常,并在判定测试厚度异常时,快速定位形成异常测试厚度所在的腔室,从而对异常腔室进行调整和校准,可大幅度减少排查和校准的时间,提高工作效率。

88.在上述实施例的基础上,可选地,蒸镀装置还包括:多个膜厚仪,膜厚仪用于监控各腔室蒸镀形成的功能层的蒸镀厚度。图7是本发明实施例提供的又一种发光器件功能层厚度的监控方法的流程图,如图7所示,该监控方法包括:

89.s310、提供第一基板。

90.s320、通过蒸镀装置在第一基板的一侧依次制备发光器件的第1至第n功能层,以及与第1至第n功能层对应的第1至第n功能层监控区域;其中,在第一基板上的垂直投影交叠的第1至第n功能层形成发光器件,第1至第n功能层监控区域在第一基板的垂直投影至多部分交叠。

91.s330、在发光器件远离第一基板的一侧形成封装层。

92.s340、通过切割工艺将发光器件与第1至第n功能层监控区域分离。

93.s350、分别测量第1至第n功能层监控区域的厚度。

94.s360、根据第1至第n功能层监控区域的测试厚度,分别调试对应腔室的膜厚仪。

95.蒸镀装置包括多个膜厚仪,膜厚仪分布于蒸镀装置的各腔室内,蒸镀时膜厚仪可同步监测所在腔室内形成的功能层的蒸镀厚度。根据各功能层监控区域的测试厚度可了解对应腔室内功能层的实际蒸镀厚度,通过比较测试厚度与理论蒸镀厚度,即可判断测试厚度是否异常,并在判定测试厚度异常时,快速定位形成异常测试厚度所在的腔室,从而通过调试异常腔室内膜厚仪的参数对膜厚仪进行校准,以确保膜厚仪的准确度,可一次蒸镀测量校准多个腔室内的膜厚仪,耗时较短且工作效率较高。

96.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互组合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。