1.本实用新型涉及成型装置,特别涉及精密可调的封严环成型装置,属于成型装置技术领域。

背景技术:

2.发动机薄壁异形封环又称发动机封严环,是一类安装于航空发动机内部的具有新型密封形式和更好密封效果的静止封严结构,用于在发动机工作时对承受高温、高压气体的发动机气道进行端面封严,其截面一般呈“w”、“m”或更加复杂的波浪状,相比结构简单的c/u型环具有更好的弹性,近年来得到国内外广泛的认可和研究。封严环生产一般通过注塑或者冲压的方式进行成型,但是现有的封严环成型装置在加工时封严环尺寸不可调,且不便脱模,生产效率不高。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的缺陷,提供精密可调的封严环成型装置。

4.为了解决上述技术问题,本实用新型提供了如下的技术方案:

5.本实用新型精密可调的封严环成型装置,包括加工台,所述加工台的顶部中部开设有加工槽,所述加工槽的内壁底部设有外模机构,所述加工台顶部的一端边缘处固定连接有竖板,所述竖板靠近加工槽的一侧设有内模机构,所述竖板靠近加工槽的一侧且位于内模机构的上方固定连接有上横板,所述上横板的顶部中部固定连接有限位杆,所述加工台的一侧固定连接有侧板,所述侧板的顶部固定安装有控制面板。

6.作为本实用新型的一种优选方案,所述外模机构包括外模板、气缸、连接块、限位块、限位槽、凸环,所述加工槽的内壁底部设有两个外模板,所述加工台的顶部两端对称固定连接有气缸,两个所述外模板顶部且想远离的一端均固定连接有梯形结构的连接块,所述气缸的活塞杆末端与相同一侧连接块的一侧固定连接,所述外模板的中部开设有半圆形的模具槽,所述外模板靠近模具槽的一侧固定连接有限位块,所述外模板的一侧且远离限位块的一端开设有限位槽,所述外模板的模具槽的内壁中部设有凸环。

7.作为本实用新型的一种优选方案,所述外模板的两侧均固定连接有滑块,所述加工槽的内壁两侧均开设有与滑块尺寸相匹配的滑槽,且所述滑块与滑槽滑动连接。

8.作为本实用新型的一种优选方案,所述内模机构包括下横板、电动伸缩杆、隔热块、内模板、螺纹孔、脱模杆、压块,所述下横板与竖板靠近加工槽的一侧固定连接,所述下横板的顶部固定安装有电动伸缩杆,所述电动伸缩杆的活塞杆贯穿至下横板的底部且固定连接有隔热块,所述隔热块的底部设有内模板,所述内模板的底部开设有螺纹孔,所述下横板的底部两端均固定连接有脱模杆,且所述脱模杆的底部固定连接有压块。

9.作为本实用新型的一种优选方案,所述隔热块的底部开设有与螺纹孔尺寸相匹配的螺纹槽,所述内模板通过外部螺钉贯穿螺纹孔后与隔热块的底部螺纹连接。

10.作为本实用新型的一种优选方案,所述限位杆的直径小于螺纹孔的内径。

11.作为本实用新型的一种优选方案,所述气缸和电动伸缩杆均与控制面板电性连接。

12.本实用新型所达到的有益效果是:本实用新型结构紧凑,实用性强,通过外模机构和内模机构相配合便于更好的对封严环进行注塑,同时通过可更换的内模板使封严环的内径可调,尺寸可以选择,通过气缸的拉动可以使两个外模板相分离,从而使已经成型的封严环可以与外模板脱离,然后与脱模杆相配合使封严环可而更好的进行脱模。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

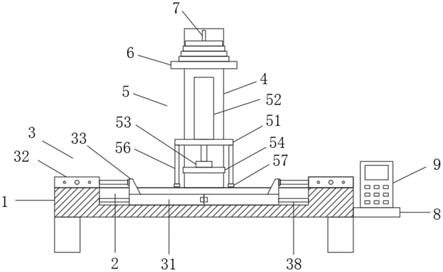

14.图1是本实用新型的结构示意图;

15.图2是本实用新型外模机构的结构示意图;

16.图3是本实用新型外模板合拢时的俯视图;

17.图4是本实用新型内模板的结构示意图。

18.图中:1、加工台;2、加工槽;3、外模机构;31、外模板;32、气缸;33、连接块;34、限位块;35、限位槽;36、凸环;37、滑块;38、滑槽;4、竖板;5、内模机构;51、下横板;52、电动伸缩杆;53、隔热块;54、内模板;55、螺纹孔;56、脱模杆;57、压块;6、上横板;7、限位杆;8、侧板;9、控制面板。

具体实施方式

19.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

20.实施例

21.如图1-4所示,本实用新型提供精密可调的封严环成型装置,包括加工台1,加工台1的顶部中部开设有加工槽2,加工槽2的内壁底部设有外模机构3,加工台1顶部的一端边缘处固定连接有竖板4,竖板4靠近加工槽2的一侧设有内模机构5,竖板4靠近加工槽2的一侧且位于内模机构5的上方固定连接有上横板6,上横板6的顶部中部固定连接有限位杆7,其他尺寸的内模板54均放在上横板6上且套设在限位杆7的外侧,用于备用,加工台1的一侧固定连接有侧板8,侧板8的顶部固定安装有控制面板9。

22.进一步的,外模机构3包括外模板31、气缸32、连接块33、限位块34、限位槽35、凸环36,加工槽2的内壁底部设有两个外模板31,加工台1的顶部两端对称固定连接有气缸32,两个外模板31顶部且想远离的一端均固定连接有梯形结构的连接块33,气缸32的活塞杆末端与相同一侧连接块33的一侧固定连接,外模板31的中部开设有半圆形的模具槽,外模板31靠近模具槽的一侧固定连接有限位块34,外模板31的一侧且远离限位块34的一端开设有限位槽35,外模板31的模具槽的内壁中部设有凸环36,通过外模机构3便于更好的对封严环注塑的外侧进行限位,使原料可以更好的注塑至两个外模板31之间,通过气缸32的拉动可以使两个外模板31相分离,从而使已经成型的封严环可以与外模板31脱离,从而更好的进行脱模。

23.进一步的,外模板31的两侧均固定连接有滑块37,加工槽2的内壁两侧均开设有与滑块37尺寸相匹配的滑槽38,且滑块37与滑槽38滑动连接。

24.进一步的,内模机构5包括下横板51、电动伸缩杆52、隔热块53、内模板54、螺纹孔55、脱模杆56、压块57,下横板51与竖板4靠近加工槽2的一侧固定连接,下横板51的顶部固定安装有电动伸缩杆52,电动伸缩杆52的活塞杆贯穿至下横板51的底部且固定连接有隔热块53,隔热块53的底部设有内模板54,内模板54的底部开设有螺纹孔55,下横板51的底部两端均固定连接有脱模杆56,且脱模杆56的底部固定连接有压块57,通过内模机构5便于更好的对封严环的内径进行限位,使封严环可以注塑成需要的尺寸,同时通过可更换的内模板54使封严环的内径可调,尺寸可以选择。

25.进一步的,隔热块53的底部开设有与螺纹孔55尺寸相匹配的螺纹槽,内模板54通过外部螺钉贯穿螺纹孔55后与隔热块53的底部螺纹连接。

26.进一步的,限位杆7的直径小于螺纹孔55的内径,便于更好的对其他尺寸的内模板54进行限位。

27.进一步的,气缸32和电动伸缩杆52均与控制面板9电性连接,便于更好的对设备进行控制。

28.具体的,在使用时,首先将设备移动至指定位置,然后将设备通电,通过控制面板9控制气缸32的活塞杆移动,使两个外模板31向相靠近的方向移动,并逐渐接触合拢,此时其中一个外模板31的上的限位块34插入另一个外模板31上的限位槽35内,完成限位,同时通过控制面板9控制电动伸缩杆52推动隔热块53下移,隔热块53带动指定尺寸的内模板54下移,并逐渐与加工槽2的内壁底部接触,此时两个外模板31的模具槽以及内模板54共同组成同心圆结构,然后将注塑的原料浇注至两个外模板31之间,原料流动至外模板31和内模板54之间的缝隙中,通过凸环36对封严环的外侧尺寸进行限定,使其外侧呈m型结构,当封严环冷却成型后,两个气缸32带动两个外模板31向两侧滑动,此时冷却后的封严环粘连在内模板54外侧,然后电动伸缩杆52带动内模板54向上滑动,内模板54移动至压块57处时,封严环被压块57限位从而与内模板54脱离,内模板54继续上升恢复原位,当需要调节封严环的尺寸时,通过更换内模板54即可对封严环的内径尺寸进行调节。

29.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。