1.本实用新型涉及金属加工设备技术领域,具体涉及一种不锈钢拉丝工序的打磨机构。

背景技术:

2.不锈钢拉丝是一种金属加工工艺,是当今不锈钢和铝制品行业最流行的一种表面处理技术,是对不锈钢及铝产品进行的拉丝效果处理。

3.不锈钢拉丝很讲究程序和工艺,一般配合拉丝机修复和还原产品刮花的位置及焊缝,最终达到整体的拉丝艺术效果。不锈钢拉丝一般有几种效果:直丝纹、雪花纹、尼龙纹。直丝纹是从上到下不间断的纹路,一般采用固定拉丝机工件前后运动即可。雪花纹是最为流行的一种,由一点点有规矩的点组成,可用虫仔砂纸达到效果。尼龙纹是由长短不一线条组成,由于尼龙轮质地柔软所以可磨不平部位,达到尼龙纹。

4.现有的不锈钢拉丝机分为台式拉丝机和手持式拉丝机,台式拉丝机中生产雪花纹效果的不锈钢元件大多采用全自动砂带打磨机进行打磨拉丝,而全自动砂带打磨机呈放不锈钢元件的工作台大多未设置夹紧机构,导致需要工作人员手动对打磨中的不锈钢元件进行定位或直接放置,不论是手动定位还是直接放置都易造成不锈钢元件在打磨过程中产生晃动,从而影响不锈钢元件的打磨拉丝效果。

技术实现要素:

5.解决的技术问题

6.针对现有技术所存在的上述缺点,本实用新型提供了一种不锈钢拉丝工序的打磨机构,能够有效地解决现有技术在打磨过程中不锈钢元件易发生晃动,从而影响不锈钢元件打磨拉丝效果的问题。

7.技术方案

8.为实现以上目的,本实用新型通过以下技术方案予以实现:

9.本实用新型提供一种不锈钢拉丝工序的打磨机构,包括用于打磨的打磨组件和设置于打磨组件下方的放置架,

10.其中,放置架上安装有夹紧机构,所述夹紧机构包括用于夹紧不锈钢元件的夹紧组件和用于驱动夹紧组件的驱动组件。

11.进一步地,所述夹紧组件包括与放置架转动连接的双向螺纹杆、套设于双向螺纹杆上并与螺纹杆螺纹连接的第一卡块和第二卡块以及与第一卡块和第二卡块滑动连接的导向杆,所述导向杆与放置架固定连接。

12.进一步地,所述驱动组件包括与双向螺纹杆一端固定的第一齿轮、与第一齿轮啮合的第二齿轮以及与第二齿轮远离放置架一侧的侧壁固定的操作杆,所述第二齿轮内壁转动连接有固定柱,所述固定柱靠近放置架的一端与放置架固定。

13.进一步地,所述第二卡块底面靠近导向杆的位置上固定有连接柱,所述导向杆相

对两侧的侧壁上均开设有滑槽,所述滑槽内滚动连接有导向轮,所述导向轮与连接柱转动连接。

14.进一步地,所述第一卡块与第二卡块底面均设置有用于承托不锈钢元件的承托板。

15.进一步地,所述第一卡块与第二卡块底面均转动连接有转动螺纹杆,所述转动螺纹杆底端固定有用于驱使转动螺纹杆转动的转轮,所述承托板套设与转动螺纹杆上并与转动螺纹杆间隙配合,所述第一卡块与第二卡块底面靠近衬托板的位置上均固定有用于对承托板进行限位的限位块。

16.进一步地,所述承托板的长度小于双向螺纹杆一半的长度。

17.进一步地,位于第一卡块底面的所述承托板与位于第二卡块底面的所述承托板错位设置。

18.进一步地,所述第一齿轮上开设有螺纹孔,所述螺纹孔内螺纹连接有螺栓,所述螺栓靠近放置架的一端固定有橡胶片,所述橡胶片一侧的侧壁与放置架抵紧。

19.进一步地,所述第一卡块与第二卡块相互靠近一侧的侧壁均固定有橡胶块。

20.有益效果

21.本实用新型提供的技术方案,与已知的公有技术相比,具有如下有益效果:

22.本实用新型通过在放置架上安装夹紧机构,当需要固定不锈钢元件时,工作人员需将不锈钢元件放置于第一卡块与第二卡块之间,此时,工作人员只需转动操作杆,使得第一齿轮转动,使得第一齿轮驱动第二齿轮转动,使得第二齿轮驱动双向螺纹杆转动,以此使得第一卡块与第二卡块沿导向杆滑动,使得第一卡块与第二卡块相互靠近直至夹紧不锈钢元件,有利于降低不锈钢元件在打磨过程中发生晃动从而影响打磨拉丝效果的概率。

23.本实用新型通过在第一卡块与第二卡块底面设置承托板、转动螺纹杆和转轮,当需要将不锈钢元件固定时,工作人员只需将不锈钢元件放置在承托板上,操作夹紧组件对不锈钢元件进行夹紧即可;当需要固定的不锈钢元件较厚时,工作人员只需转动转轮,使得承托板向下运动,以此调整不锈钢元件上表面的高度;当需要固定的不锈钢元件较小时,工作人员操作第一卡块与第二卡块相互靠近以夹紧不锈钢元件,由于承托板的长度小于双向螺纹杆一半的长度且两个承托板错位设置,降低了因承托板相互抵紧或承托板与放置架抵紧导致不能固定较小的不锈钢元件的概率。

24.本实用新型通过导向轮和滑槽的设置,当工作人员转动双向螺纹杆使得第一卡块与第二卡块相互靠近时,导向轮在滑槽内滚动,以此降低了第一卡块和第二卡块与导向杆之间的摩擦力,以便于工作人员操作第一卡块与第二卡块相互靠近。

附图说明

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

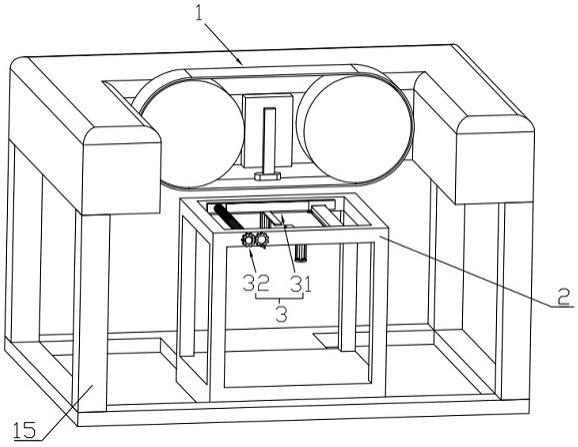

26.图1为本实用新型的整体结构示意图;

27.图2为本实用新型的打磨组件爆炸示意图;

28.图3为本实用新型的夹紧机构爆炸示意图;

29.图4为图3中a部分放大示意图。

30.图中的标号分别代表:1-打磨组件;11-驱动电机;12-传送轴;13-打磨砂纸;14-下压机;15-固定架;2-放置架;3-夹紧机构;31-夹紧组件;311-双向螺纹杆;312-第一卡块;3121-连接柱;3122-导向轮;313-第二卡块;3131-转动螺纹杆;3132-转轮;314-导向杆;3141-滑槽;315-承托板;316-限位块;32-驱动组件;321-第一齿轮;3211-螺纹孔;322-第二齿轮;323-操作杆;324-固定柱;4-螺栓;41-橡胶片;5-橡胶块。

具体实施方式

31.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.下面结合实施例对本实用新型作进一步的描述。

33.实施例:

34.请参阅附图1至4,一种不锈钢拉丝工序的打磨机构包括打磨组件1、放置架2和夹紧机构3。

35.打磨组件1包括驱动电机11、传送轴12、打磨砂纸13、和下压机14,驱动电机11一端固定有固定架15,固定架15架设于地面上,驱动电机11的输出轴一端与传送轴12一侧的侧壁固定;传送轴12竖直有两个,其中一个传送轴12一侧的侧壁转动连接有连接杆,连接杆一端与固定架15固定;打磨砂纸13套设于两个传送轴12上,打磨砂纸13的磨砂面面向远离传送轴12的一侧;下压机14位于两个传送轴12之间,下压机14用于下压打磨砂纸13,下压机14与固定架15固定。

36.放置架2设置于打磨砂纸13下方,放置架2底部设置有驱使放置架2移动的移动机构(图中未示出)。

37.夹紧机构3用于夹紧不锈钢元件,夹紧机构3包括夹紧组件31和驱动组件32,夹紧组件31安装于放置架2上,驱动组件32用于驱动夹紧组件31。

38.夹紧组件31包括双向螺纹杆311、第一卡块312、第二卡块313和导向杆314,双向螺纹杆311与固定架15转动连接,双向螺纹杆311轴线水平;第一卡块312套设于双向螺纹杆311一端并与双向螺纹杆311间隙配和;第二卡块313套设于双向螺纹杆311另一端并与双向螺纹杆311间隙配合;导向杆314与放置架2固定,第一卡块312和第二卡块313均与导向杆314滑动连接。

39.驱动组件32包括第一齿轮321、第二齿轮322和操作杆323,第一齿轮321与双向螺纹杆311一端固定,第一齿轮321轴线与双向螺纹杆311轴线重合;第二齿轮322与第一齿轮321啮合,第二齿轮322远离放置架2一侧的侧壁与操作杆323一端固定。

40.第二齿轮322与放置架2之间设置有固定柱324,固定柱324轴线与第二齿轮322轴线重合,固定柱324一端与放置架2固定,固定柱324另一端与第二齿轮322转动连接。

41.当需要固定不锈钢元件时,工作人员需将不锈钢元件放置于第一卡块312与第二

卡块313之间,此时,工作人员只需转动操作杆323,使得第一齿轮321转动,使得第一齿轮321驱动第二齿轮322转动,使得第二齿轮322驱动双向螺纹杆311转动,以此使得第一卡块312与第二卡块313沿导向杆314滑动,使得第一卡块312与第二卡块313相互靠近直至夹紧不锈钢元件,有利于降低不锈钢元件在打磨过程中发生晃动从而影响打磨拉丝效果的概率。

42.为了便于承托不锈钢元件,第一卡块312与第二卡块313底面均设置有用于承托不锈钢元件的承托板315,承托板315的长度小于双向螺纹杆311一半的长度,且第一卡块312底面的承托板315与位于第二卡块313底面的承托板315错位设置;第一卡块312与第二卡块313底面均转动连接有转动螺纹杆3131,转动螺纹杆3131轴线竖直,转动螺纹杆3131底端固定有用于驱使转动螺纹杆3131转动的转轮3132,承托板315套设与转动螺纹杆3131上并与转动螺纹杆3131间隙配合;第一卡块312与第二卡块313底面靠近衬托板的位置上均固定有用于对承托板315进行限位的限位块316,限位块316设置有四个,每两个限位块316分别关于承托板315长度方向的中线对称设置。

43.当需要将不锈钢元件固定时,工作人员只需将不锈钢元件放置在承托板315上,操作夹紧组件31对不锈钢元件进行夹紧即可;当需要固定的不锈钢元件较厚时,工作人员只需转动转轮3132,使得承托板315向下运动,以此调整不锈钢元件上表面的高度;当需要固定的不锈钢元件较小时,工作人员操作第一卡块312与第二卡块313相互靠近以夹紧不锈钢元件,由于承托板315的长度小于双向螺纹杆311一半的长度且两个承托板315错位设置,降低了因承托板315相互抵紧或承托板315与放置架2抵紧导致不能固定较小的不锈钢元件的概率。

44.为了降低第一卡块312和第二卡块313与导向杆314之间摩擦力过大导致难以移动第一卡块312和第二卡块313的概率,第一卡块312和第二卡块313底面靠近导向杆314的位置上均固定有连接柱3121,导向杆314相对两侧的侧壁上均开设有滑槽3141,滑槽3141内滚动连接有导向轮3122,导向轮3122与连接柱3121转动连接。

45.当工作人员转动双向螺纹杆311使得第一卡块312与第二卡块313相互靠近时,导向轮3122在滑槽3141内滚动,以此降低了第一卡块312和第二卡块313与导向杆314之间的摩擦力,以便于工作人员操作第一卡块312与第二卡块313相互靠近。

46.为了降低双向螺纹杆311受外力影响发生转动的概率,第一齿轮321上开设有螺纹孔3211,螺纹孔3211内螺纹连接有螺栓4,螺栓4靠近放置架2的一端固定有橡胶片41,橡胶片41一侧的侧壁与放置架2抵紧,当需要固定双向螺纹杆311时,工作人员只需拧动螺栓4,使得橡胶片41抵紧放置架2,使得第一齿轮321固定,由于第一齿轮321与双向螺纹杆311固定,使得双向螺纹杆311固定,以此降低了双向螺纹杆311受外力影响发生转动的概率。

47.为了降低不锈钢元件与第一卡块312和第二卡块313之间摩擦损伤的概率,第一卡块312与第二卡块313相互靠近一侧的侧壁均固定有橡胶块5,橡胶块5为采用橡胶材料制成的矩形块状结构,具有良好的弹性性能,当工作人员操作第一卡块312和第二卡块313夹紧不锈钢元件时,橡胶块5一侧的侧壁与不锈钢元件抵紧,以此降低了不锈钢元件与第一卡块312和第二卡块313之间摩擦损伤的概率。

48.本实施例的使用原理为:

49.当需要固定不锈钢元件时,工作人员需将不锈钢元件放置于第一卡块312与第二

卡块313之间,此时,工作人员只需转动操作杆323,使得第一齿轮321转动,使得第一齿轮321驱动第二齿轮322转动,使得第二齿轮322驱动双向螺纹杆311转动,以此使得第一卡块312与第二卡块313沿导向杆314滑动,使得第一卡块312与第二卡块313相互靠近直至夹紧不锈钢元件,有利于降低不锈钢元件在打磨过程中发生晃动从而影响打磨拉丝效果的概率。

50.此外,第一卡块312和第二卡块313底面靠近导向杆314的位置上均固定有连接柱3121,导向杆314相对两侧的侧壁上均开设有滑槽3141,滑槽3141内滚动连接有导向轮3122,导向轮3122与连接柱3121转动连接。当工作人员转动双向螺纹杆311使得第一卡块312与第二卡块313相互靠近时,导向轮3122在滑槽3141内滚动,以此降低了第一卡块312和第二卡块313与导向杆314之间的摩擦力,以便于工作人员操作第一卡块312与第二卡块313相互靠近,降低了第一卡块312和第二卡块313与导向杆314之间摩擦力过大导致难以移动第一卡块312和第二卡块313的概率。

51.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本实用新型各实施例技术方案的保护范围。