1.本实用新型属于道岔钢轨件热处理技术领域,具体涉及一种钢轨跟端加热装置。

背景技术:

2.道岔尖轨跟端压型后,为保证压型段整体质量达到原始母材的要求,需要对压型加热段重新热处理。目前的热处理主要有两种方式:一种是将锻压后的钢轨跟端,直接在感应加热炉中进行全断面加热,加热温度900℃~1000℃,之后迅速推至风盒下对轨顶喷风冷却;另一种是先在电阻炉中对跟端正火处理,待空冷至室温后,在淬火机床上移动钢轨,对钢轨跟端轨头部位进行连续加热+喷风冷却。

3.第一种方式生产效率高,热处理后的跟端整体性能好,但由于加热时间长,钢轨自身散热和感应器端头磁场发散引起的加热效率低等因素,会在热处理加热热影响区存在一定长度的软区(钢轨轨顶表面硬度低于母材要求最低硬度的区域)。第二种热处理方式钢轨断面硬度梯度变化较大,且生产效率低,道岔制造成本较第一种要高。在2019年的行业标准实施之前,对热影响区软区长度未做具体要求,两种方式均在使用,之后规定软点数量不能超过5个点(表面硬度点间隔10mm)。经多次工艺验证试验,使用第一种感应炉加热方式热处理后软点会超过5个,且软点均存在于炉口内一段距离,第二种方式可满足标准要求。

4.加热时形成的软区,若硬度偏低,范围较长,在过车中,会引起肥边、马鞍形磨耗、甚至压溃等病害。这对线路维护、乘车的舒适性和安全性,都是不利的。

5.为此,需要对现有感应加热炉炉口加热方式进行改进,缩短热影响区长度,解决行车过程中出现的钢轨病害。

技术实现要素:

6.为了解决现有技术中存在的上述问题,本实用新型提供了一种钢轨跟端加热装置。本实用新型要解决的技术问题通过以下技术方案实现:

7.一种钢轨跟端加热装置,包括:感应加热炉,所述感应加热炉的炉口内设有感应加热线圈,所述感应加热线圈自内向外逐渐加密排列,且所述感应加热线圈与感应加热机电连接。

8.进一步地,所述感应加热线圈由铜管绕制而成,且所述铜管中通有冷却水。

9.进一步地,所述感应加热线圈的截面呈“门”型结构,且横跨在待加热钢轨跟端的轨顶上方。

10.进一步地,所述感应加热线圈的截面呈环形结构,且环绕在待加热钢轨跟端的外围。

11.进一步地,所述感应加热线圈的一端与所述感应加热炉的炉口齐平,另一端延伸至所述感应加热炉内不超过200mm。

12.进一步地,所述感应加热线圈与待加热钢轨跟端的轨顶之间的距离为8~15mm。

13.本实用新型的有益效果:

14.1、本实用新型是在不改变原有感应加热炉的基础上,通过在炉口处上炉壁加装一定长度的仿形中频感应加热线圈,在低功率、短时间工作状态下,保证线圈下的钢轨纵向加热温度与炉内温度偏差不超过

±

50℃。最终,缩短了钢轨加热过程中热影响区软区长度,减少了软点数量,提升钢轨的使用寿命和过车的平顺性;

15.2、该装置结构简单、易于制作、投资小且维护简单。

16.以下将结合附图及实施例对本实用新型做进一步详细说明。

附图说明

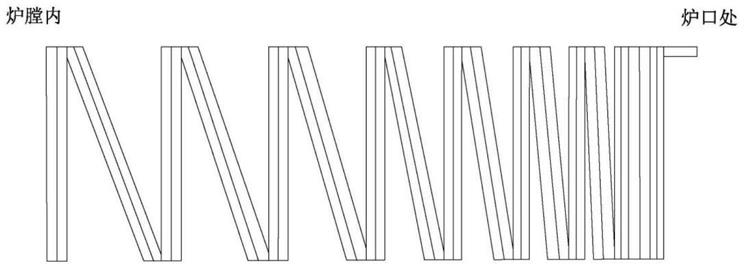

17.图1为感应加热线圈的结构示意图;

18.图2为感应加热垫圈的横截面图;

19.图3为钢轨跟端加热装置的结构示意图。

20.附图标记说明:

21.1-感应加热炉;2-感应加热线圈;3-感应加热机;4-钢轨跟端。

具体实施方式

22.下面结合具体实施例对本实用新型做进一步详细的描述,但本实用新型的实施方式不限于此。

23.本实用新型实施例提供了一种钢轨跟端加热装置,该加热装置用于降低钢轨压型跟端热影响区的长度,具体包括:感应加热炉1,所述感应加热炉1的炉口内设有感应加热线圈2,所述感应加热线圈2自内向外逐渐加密排列,且所述感应加热线圈2与感应加热机3电连接。

24.该感应加热线圈2采用尺寸12

×

12

×

2mm的方形紫铜管绕制,其形状如图1所示,该紫铜管的内部形成循环冷却水通道,并通冷却水;当加热装置在使用时,通过感应加热线圈2内部的循环冷却水通道循环冷却水,延缓感应加热线圈2的使用寿命。

25.进一步地,感应加热线圈2一端与感应加热炉1的炉口端部齐平,另一端延伸至感应加热炉1内不超过200mm,该感应加热线圈2的位置可调节,保证加热时感应加热线圈2与待加热的钢轨跟端4的轨顶之间的距离为8~15mm。

26.具体地,该感应加热线圈2可以通过可调节螺栓固定在感应加热炉的炉口端部处,从而可以方便的调节其与钢轨跟端4的轨顶之间的距离。

27.为了提高加热效果,该感应加热线圈2的截面呈“门”型结构,且横跨在待加热钢轨跟端4的轨顶上方。

28.此外,如果除了轨顶之外,轨腰和轨底的性能也有要求时,将所述感应加热线圈2的截面制成呈环形结构,该环形结构与钢轨跟端4的截面形状类似,且环绕在待加热钢轨跟端4的外围,从而满足相应的性能要求,具体的轨腰和轨底与感应加热线圈2之间的距离根据具体的性能要求来设定,本实用新型实施例在此不作具体限定。

29.此外,考虑到炉口处钢轨跟端4有感应加热炉1加热时形成的纵向温度梯度,将该感应加热线圈2由炉腔内部向炉口外逐渐排列加密排列,即感应加热线圈2单位距离内的匝数由炉腔内部向炉口外逐渐增多,从而形成温度互补,达到共同升温的目的。

30.该中频感应加热机3的电源功率不大于50kw,保证感应加热线圈2所容纳的钢轨跟

端4的纵向加热温度与感应加热炉1内的温度偏差不超过

±

50℃,避免感应加热线圈2下面的加热区过热甚至过烧。

31.利用该加热装置降低钢轨跟端热影响区长度的方法包括如下步骤:

32.s1:将钢轨跟端送入感应加热炉内,达到预定长度后,感应加热炉开始工作,同时感应加热线圈铜管内持续通循环冷却水;钢轨跟端加热目标温度为900~950℃。

33.s2:当利用红外测温仪测得炉内中部钢轨跟端达到一定温度时,一般低于目标温度50℃,炉口处的感应加热线圈开始在不大于50kw的低功率状态下工作。

34.s3:当测得感应加热线圈加热区域的钢轨跟端温度到达目标温度后,感应加热炉及感应加热线圈均停止工作,此时,钢轨从感应加热炉自动出炉,进行冷却,钢轨跟端的整个加热过程完成。

35.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

技术特征:

1.一种钢轨跟端加热装置,其特征在于,包括:感应加热炉,所述感应加热炉的炉口内设有感应加热线圈,所述感应加热线圈自内向外逐渐加密排列,且所述感应加热线圈与感应加热机电连接。2.根据权利要求1所述的钢轨跟端加热装置,其特征在于,所述感应加热线圈由铜管绕制而成,且所述铜管中通有冷却水。3.根据权利要求2所述的钢轨跟端加热装置,其特征在于,所述感应加热线圈的截面呈“门”型结构,且横跨在待加热钢轨跟端的轨顶上方。4.根据权利要求2所述的钢轨跟端加热装置,其特征在于,所述感应加热线圈的截面呈环形结构,且环绕在待加热钢轨跟端的外围。5.根据权利要求3或4所述的钢轨跟端加热装置,其特征在于,所述感应加热线圈的一端与所述感应加热炉的炉口齐平,另一端延伸至所述感应加热炉内不超过200mm。6.根据权利要求5所述的钢轨跟端加热装置,其特征在于,所述感应加热线圈与待加热钢轨跟端的轨顶之间的距离为8~15mm。

技术总结

本实用新型公开了一种钢轨跟端加热装置,该加热装置用于降低钢轨压型跟端热影响区的长度,具体包括:感应加热炉,所述感应加热炉的炉口内设有感应加热线圈,所述感应加热线圈自内向外逐渐加密排列,且所述感应加热线圈与感应加热机电连接。本实用新型是在不改变原有感应加热炉的基础上,通过在炉口处上炉壁加装一定长度的仿形中频感应加热线圈,在低功率、短时间工作状态下,保证线圈下钢轨跟端纵向加热温度与炉内温度偏差不超过

技术研发人员:杨含 施庆峰 亓云飞 兰超锋 武振甲

受保护的技术使用者:中铁宝桥集团有限公司

技术研发日:2021.09.01

技术公布日:2022/1/14