1.本发明属于机械加工技术领域,特别是一种高精度平面度及高等级粗糙度平面的加工方法。

背景技术:

2.现有的航空发动机中,一些关键部位的封严装置采用石墨封严形式,封严零件表面要求的密封性能非常严格,因此对零件的平面度及粗糙度要求很高,例如:图1中所示的零件内圆直径为平面度要求为0.0006mm,粗糙度ra0.1;零件外圆直径平面度要求为0.0012mm,粗糙度ra0.1,现有的加工方法中,采用平面磨床和手工研磨相组合的方法进行加工,但基本达不到设计图要求。

技术实现要素:

3.为了解决上述问题,本发明旨在提供一种高精度平面度及高等级粗糙度平面的加工方法,满足加工设计要求的平面度和粗糙度。

4.为实现上述目的,本发明采用了下述技术方案:

5.一种高精度平面度及高等级粗糙度平面的加工方法,用于加工环形零件,环形零件的平面度要求小于等于0.0012mm,表面粗糙度要求小于等于ra0.1,包括,

6.步骤一,粗磨平面,在圆平面磨床上平磨加工,保证环形零件的两个平面平行度小于等于0.001,并预留研磨余量;

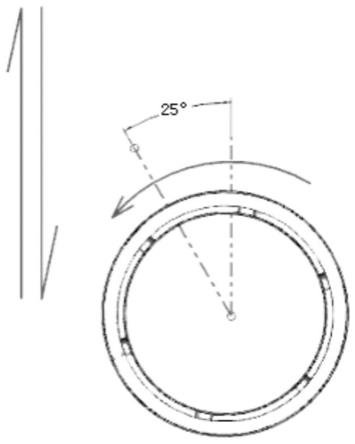

7.步骤二,清除环形零件端面外端的毛刺,即环形零件外周向表面的毛刺;

8.步骤三,粗研平面,将环形零件放在铸铁压砂平台上,在平台上涂抹经煤油混合的w1.5刚玉微粉,在不施加向下压力的情况下在平台上前、后推移环形零件,每一个来回环形零件需绕自身轴线旋转25

°

~30

°

,待环形零件旋转360

°

后重复,这里的重复是指继续在平台上前、后推移并旋转环形零件;

9.步骤四,精研平面,在平台上涂抹经煤油混合的w1、w0.5刚玉微粉,将环形零件放在平台上,不施加向下压力的情况下前、后推移,每个来回环形零件绕自身轴线旋转25

°

~30

°

,待环形零件旋转360

°

后重复,直到平面度达到要求;

10.步骤五,精研平面,降低表面粗糙度,在平台放入涂抹经煤油混合的油溶性研磨膏,利用研磨膏的吸力,在不施加向下压力的情况下前、后推移环形零件,每个来回环形零件绕自身的轴线旋转25

°

~30

°

,待环形零件旋转360

°

后重复,这里的重复是指在平台上继续前、后推移并旋转环形零件,直到环形零件的平面度及粗糙度达到要求。

11.作为一种选择,所述步骤一中,按照单边0.01~0.02的标准预留研磨余量,依据环形零件的外径大小调整研磨余量,外径越大,预留研磨余量越多。

12.作为一种选择,所述步骤二中,采用锉刀或砂布或二者的组合清除毛刺。

13.作为一种选择,所述步骤三中,研磨过程中注意零件的温度和零件应力释放,环形零件每旋转360

°

后停顿5~10秒,直至环形零件表面大面积起亮。

14.作为一种选择,所述步骤三中,粗研时采用配重块与环形零件组合在一起进行研磨。

15.优选的,所述配重块包括,

16.平面,所述平面与环形零件的非研磨面贴合,平面的外径大于环形零件的外径;

17.圆柱面,圆柱面垂直连接在平面上,且插入环形零件的内圆孔中,圆柱面的高度小于环形零件的内圆孔深度,圆柱面的外径小于环形零件的内圆孔内径;

18.当所述配重块与环形零件组合后,圆柱面与环形零件的内圆孔之间形成第一间隙,圆柱面自由端面与环形零件研磨平面之间形成第二间隙。

19.作为一种选择,所述步骤四中,当感觉环形零件与平台贴紧力增加到前、后推移十分困难时,在环形零件壁旁滴入180号汽油,取下环形零件,擦干净平台与环形零件,继续按照步骤四的方法精研平面。

20.作为一种选择,所述步骤四和步骤五中,研磨过程中注意环形零件的温度和零件应力释放,研磨过程中每旋转360

°

后停顿5~10秒。

21.作为一种选择,所述步骤四中,用平面平晶检查平面度是否达到要求。

22.作为一种选择,所述步骤五中,当感觉环形零件与平台贴紧力增加到前、后推移十分困难时,在环形零件壁旁滴入180号汽油,取下环形零件,擦干净平台与环形零件,继续按照步骤五的方法精研平面,降低表面粗糙度。

23.按照现有的加工方法,通常是操作者用手对环形零件待研磨面施加向下压力,沿着8字形路径研磨,这样很容易造成环形零件研磨面受力不均,导致环形零件平面度及粗超度达不到设计要求。本发明调整研磨方法,在粗研和精研过程中采用前、后往复推移并配合环形零件自转的方式进行研磨。

24.本发明粗研时为了提高效率,使用配重块,但不施加额外的下压力,利用配重块及环形零件自身的重量,前、后推移,每个来回环形零件旋转大约25

°

~30

°

,研磨面与研磨平台接触均匀且可以释放零件的温度和零件应力;精研时,增加使用经煤油混合的油溶性研磨膏,不施加向下压力,前、后推移的研磨方法,提高研磨面的表面粗糙度,通过以上方法,零件平面度及表面粗超度均达到设计要求,合格率提升至100%。

附图说明

25.图1为本发明的配重块结构示意图;

26.图2为环形零件结构及研磨方法示意图。

具体实施方式

27.下面结合附图和具体实施例对本发明作进一步的说明,但不应就此理解为本发明所述主题的范围仅限于以下的实施例,在不脱离本发明上述技术思想情况下,凡根据本领域普通技术知识和惯用手段做出的各种修改、替换和变更,均包括在本发明的范围内。

28.实施例1

29.本发明的环形零件高精度平面度及高等级粗糙度加工方法流程如下:

30.步骤一,粗磨平面,在圆平面磨床上平磨加工,保证环形零件的两平面端面平行度为0.001。一般留0.02~0.04的研磨余量(单边0.01~0.02),依据环形零件大小,外圆直径

越大,留研磨余量越多。

31.步骤二:用锉刀、砂布对环形零件端面外端毛刺进行清除,手感外圆无刮手现象。

32.步骤三:粗研平面,将环形零件放在铸铁压砂平台上,在平台上涂抹经煤油混合的w1.5刚玉微粉,不施加向下压力前后推移,每一个来回环形零件需旋转25

°

~30

°

,待环形零件旋转360

°

后重复。研磨过程中注意环形零件的温度和环形零件应力释放,研磨过程中每360

°

后停顿5~10秒,直至环形零件大面积起亮。

33.步骤四:精研平面,在平台上涂抹经煤油混合的w1、w0.5刚玉微粉。将环形零件放在平台上,不施加向下压力,前后推移,每个来回环形零件旋转25

°

~30

°

,待环形零件旋转360

°

后重复。当感觉环形零件与平台贴紧力增加到推移十分困难时,在环形零件壁旁(外环侧或内环侧)滴入180号汽油,取下环形零件,擦干净平台与环形零件,重复以上动作。研磨过程中注意环形零件的温度和环形零件应力释放。研磨过程中每360

°

后停顿5~10秒。用平面平晶检查平面度,平面度达到要求。

34.步骤五:精研平面,降低表面粗糙度。在平台放入涂抹经煤油混合的油溶性研磨膏,利用研磨膏的吸力,不施加向下压力,推移环形零件,每个来回环形零件旋转25

°

~30

°

,待环形零件旋转360

°

后重复。当感觉环形零件与平台贴紧力增加到推移十分困难时,在环形零件壁旁(外环侧或内环侧)滴入180号汽油,取下环形零件,擦干净平台与环形零件,重复以上动作。研磨过程中注意环形零件的温度和环形零件应力释放。研磨过程中每360

°

后停顿5~10秒,直到环形零件的平面度及粗糙度达到要求。

35.实施例2

36.为了提高效率,粗研时可使用配重块,当采用配重块配合粗研时,本发明的实施步骤如下:

37.步骤一,粗磨平面,在圆平面磨床上平磨加工,保证环形零件的两平面端面平行度为0.001。

38.步骤二:用锉刀、砂布对环形零件端面外端毛刺进行清除,手感外圆无刮手现象。

39.步骤三:粗研平面,在平台上涂抹经煤油混合的w1.5刚玉微粉,将环形零件放在配重块上,将环形零件和配重块倒置铸铁压砂平台上,利用配重块及环形零件自身的重量,不施加向下压力前后推移,直至环形零件大面积起亮。

40.如图1,配重块依据环形零件结构尺寸进行制作,尺寸a比环形零件外径大1~1.5mm,保证环形零件非研磨面与配重块端面完全贴合;尺寸c比环形零件厚度小0.1~0.2mm,保证环形零件装在配重块上,将配重块和环形零件倒置后,环形零件研磨面与铸铁压砂平台接触上;尺寸d比环形零件内径小0.05~0.1mm,保证环形零件轻松无变形装入配重块;尺寸b和e依据配重块重量进行加工,配重块过重,不易操作,过轻,则效率会低。配重块与环形零件非研磨面贴合端面对凸台跳动0.01max,平面度0.01max。

41.步骤四:精研平面,在铸铁压砂平台上涂抹经煤油混合的w1、w0.5刚玉微粉。将环形零件放在平台上,不施加向下压力,前、后推移,用平面平晶检查平面度,平面度达到要求。

42.步骤五:精研平面,降低表面粗糙度。在铸铁压砂平台放入煤油混合的油溶性研磨膏,利用研磨膏的吸力,推移环形零件,直到环形零件的平面度及粗糙度达到要求。