1.本技术涉及机械加工设备的领域,尤其是涉及一种全自动无心外圆磨床。

背景技术:

2.无心外圆磨床,是不需要采用工件的轴心而实行磨削的一种磨床,主要应用于加工大批量的小型回转体工件,特别是轴、注射器芯、轴承套圈等等。

3.无心外圆磨床主要包括磨削砂轮、调整导轮和支撑托板这三个部分,磨削砂轮用于磨削工件,调整导轮用于控制工件的旋转,支撑托板用于在磨削时对工件进行支撑。

4.针对上述中的相关技术,发明人认为通常过程中,往往需要手动将待加工的轴放置在工位上进行加工并在加工完成后取下,操作过程中用户手指容易和砂轮接触而受伤,尚有改进的空间。

技术实现要素:

5.为了改善操作过程中用户手指容易和砂轮接触而受伤的问题,本技术提供一种全自动无心外圆磨床。

6.本技术提供的一种全自动无心外圆磨床采用如下的技术方案:一种全自动无心外圆磨床,包括磨床本体、设于磨床本体一侧的基座和设于基座上向磨床本体送料的送料组件,所述送料组件包括支架、导轨、滑移架、安装架和第一气缸,所述支架固定连接于基座上,所述导轨固定连接于支架上且沿基座的长度方向设置,所述滑移架滑移连接于导轨上,所述支架上设置有同步带,所述滑移架靠近同步带的一侧固定连接有与同步带上的齿条啮合的驱动块,所述滑移架上设有安装架,所述安装架远离滑移架的一侧设有供待加工轴放置的放置槽,所述第一气缸设于安装架远离磨床本体的一侧且活塞杆伸入放置槽内以将待加工轴从放置槽内推至磨床本体上。

7.通过采用上述技术方案,通过设置送料组件,当放置槽内放置有待加工轴后,同步带带动滑移架靠近磨床本体然后通过第一气缸将放置槽内的待加工轴推入磨床本体的两个砂轮之间,用户无需用手将待加工轴放入砂轮和导轮之间,提高了磨床本体的安全性。

8.可选的,所述送料组件还包括第二气缸,所述第二气缸固定连接于滑移架上,所述第二气缸的活塞杆朝向放置槽设置,所述第二气缸的活塞杆上固定连接有抵接于放置槽内的待加工轴上的抵接柱。

9.通过采用上述技术方案,第二气缸的设置,能够配合放置槽的槽底将待加工轴夹紧,使得待加工轴可以部分伸出放置槽外,安装架无需过于靠近磨床本体即可将待加工轴送至砂轮和导轮之间,使得安装架和磨床本体之间不易发生干涉,提高了安装架的使用寿命。

10.可选的,还包括递料组件,所述递料组件设置于安装架的一侧以向放置槽内递料所述递料组件包括固定板、活动板和第三气缸,所述固定板的数量为两个,两所述固定板均固定连接于支架上且呈对称设置,所述固定板的上侧设置有若干供待加工轴的两端一一对

应放入的第一递料槽,所述第一递料槽沿固定板的长度方向设置且远离安装架的一侧设有导向面,所述导向面呈从远离安装架的一侧至靠近安装架的一侧倾斜向下设置,所述第三气缸固定连接于支架上且设于固定板的下侧,所述第三气缸的活塞杆朝上设置,所述活动板的数量为两个,两所述活动板均固定连接于第三气缸的活塞杆上且均与固定板平行设置,所述活动板远离第三气缸的一侧抵接于待加工轴上以将待加工轴从一个第一递料槽移动至靠近安装架的相邻的第一递料槽内,所述固定板靠近安装架的一侧设有与放置槽同轴设置的第二递料槽。

11.通过采用上述技术方案,位于不同的第一递料槽内的待加工轴可以通过活动板依次靠近安装架,且每个第一递料槽和第二递料槽内只有一个待加工轴进行传递,在保证从第二递料槽内夹持放入放置槽内只有一个待加工轴的同时可以同一时间将多个待加工轴放在第一递料槽内,无需用户在等待滑移架返程,节约了用户的劳动力和工作时间,提高了送料组件的工作效率。

12.可选的,所述滑移架上固定连接有第四气缸,所述第四气缸的活塞杆朝下设置,所述安装架固定连接于第四气缸的活塞杆上,所述安装架滑移连接于滑移架上。

13.通过采用上述技术方案,第四气缸的设置,使得当从第二递料槽内夹持至放置槽内后安装架上移避开固定板和活动板后靠近磨床本体,使得安装架和固定板以及活动板之间不干涉,提高了送料组件的送料效率和递料组件的使用寿命。

14.可选的,所述递料组件还包括放料板、挡料板、送料板和第五气缸,所述放料板固定连接于支架上,所述放料板设于固定板远离安装架的一侧,所述放料板呈从远离固定板的一侧至远离固定板的一侧倾斜向下设置,所述挡料板固定连接于固定板远离安装架的一侧且设于放料板靠近固定板的一侧,所述第五气缸固定连接于支架上,所述第五气缸的活塞杆朝上设置,所述送料板固定连接于第五气缸的活塞杆上以将放料板上的待加工轴移动至挡料板的上侧,所述放料板上设有供送料板穿设且滑移的滑移孔,所述送料板上设有供一个待加工轴嵌设的嵌设孔,所述嵌设孔的下侧壁呈和放料板的上表面平行的平面设置,所述挡料板的上侧壁呈从远离固定板的一侧至远离固定板的一侧倾斜向下设置。

15.通过采用上述技术方案,通过将放料板上的一个待加工轴且仅一个待加工轴嵌入嵌设孔内,然后待加工轴在嵌设孔的下侧壁的抵接下从放料板上脱离并上升,在上升过程中待加工轴由于挡料板的侧壁和送料板的上侧壁的作用不易掉落,然后当挡料板不挡料 待加工轴从嵌设孔内沿嵌设孔的下侧壁的倾斜方向掉入第一递料槽内,使得用户可以直接在放料板上放置多个待加工轴,进一步提高了送料组件的工作效率,节约了用户的劳动时间。

16.可选的,还包括回料组件,所述回料组件包括第六气缸和推板,所述第六气缸固定连接于磨床本体远离支架的一侧,所述第六气缸的活塞杆朝向磨床本体设置,所述推板固定连接于第六气缸的活塞杆上且伸入磨床本体的砂轮和导轮之间。

17.通过采用上述技术方案,当加工完毕后,第六气缸驱使推板将设于砂轮和导轮之间的轴从磨床本体上推出,无需人为亲自操作,进一步提高了磨床本体的自动化。

18.可选的,所述回料组件还包括传送带、挡料块和收纳盒,所述传送带固定连接于支架上,所述传送带和导轨平行且设于滑移架下侧,所述传送带的一端延伸至磨床本体远离第六气缸的侧壁上,所述挡料块设于传送带远离磨床本体的一端且与传送带倾斜设置,所

述收纳盒固定连接于传送带的一侧,所述挡料块延伸至收纳盒上。

19.通过采用上述技术方案,加工完后的轴掉落至传送带上并在挡料块的导向作用掉入收纳盒内,使得加工完后的轴整齐收纳起来,使得轴不易散乱掉落于地面上,提高了加工完后的轴的收集效率,节约了用户的劳动时间。

20.可选的,所述支架上还固定连接有挡条,所述挡条的数量为两个,所述挡条设于传送带的两侧且沿传动带的长度方向设置,两所述挡条远离支架的一侧均固定连接有导向板,所述导向板设于挡条靠近磨床本体的一侧且导向板的上表面呈从远离挡条的一侧至靠近挡条的一侧倾斜向下设置。

21.通过采用上述技术方案,挡条和导向板的设置,使得进入从磨床本体上推出的加工完的轴不易掉落至传送带的两侧且始终位于传送带上受到传送带的推动而移动,提高了传送带的传送效率。

22.可选的,所述基座包括底座和集油盒,所述底座设于地面上,所述底座上转动连接有丝杆,所述集油盒的下侧固定连接有螺纹连接于丝杆上的滑动块,所述底座上固定连接有燕尾条,所述燕尾条和丝杆呈平行设置,所述集油盒的下侧固定连接有滑移块,所述滑移块的下侧设有供燕尾条嵌设并滑移的燕尾槽,所述丝杆的一端固定连接有转动手轮,所述支架固定连接于集油盒的上侧。

23.通过采用上述技术方案,集油盒的设置,使得在待加工轴上附着的冷却液不易掉落到地面上而使得地面污染,提高了整个设备的干净程度;而集油盒可以通过丝杆调节位置,使得位于集油盒上的送料组件将待加工轴送入磨床本体内和从磨床本体上掉入传送带上的位置可以调节对准,提高了整个设备的自动化效率。

24.可选的,所述支架上设置有感应滑移架是否到达指定位置的第一传感器,所述第一传感器的数量为两个,两所述第一传感器分别设于支架沿导轨的长度方向上的两侧且设于同步带的同一侧,所述支架上还设置有感应第二递料槽内是否有待加工轴的第二传感器。

25.通过采用上述技术方案,第一传感器和第二传感器的设置,使得滑移架滑移时和第二递料槽内待加工轴取走时,系统具有反馈提醒从而进行下一步的操作,提高了整个设备的流畅性。

26.综上所述,本技术包括以下至少一种有益技术效果:通过设置送料组件,用户无需用手将待加工轴放入砂轮和导轮之间,提高了磨床本体的安全性;递料组件的设置,无需用户在等待滑移架返程,节约了用户的劳动力和工作时间,提高了送料组件的工作效率;回料组件的设置,使得轴不易散乱掉落于地面上,提高了加工完后的轴的收集效率,节约了用户的劳动时间。

附图说明

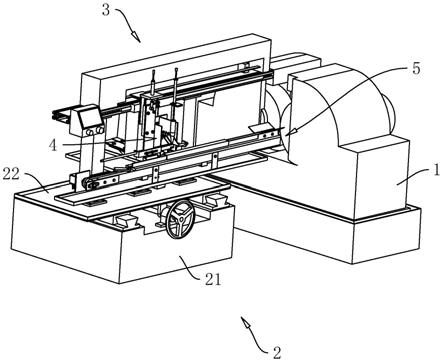

27.图1是本技术实施例中的一种全自动无心外圆磨床的结构示意图。

28.图2是本技术实施例中的基座、递料组件和送料组件的爆炸示意图。

29.图3是本技术实施例中的递料组件和回料组件的局部示意图。

30.图4是本技术实施例中的递料组件和回料组件的后视图。

31.图5是本技术实施例中的磨床本体和回料组件的结构示意图。

32.附图标记说明:1、磨床本体;2、基座;21、底座;211、燕尾条;212、支耳;2121、轴承;213、丝杆;214、转动手轮;22、集油盒;221、滑移块;2211、燕尾槽;222、滑动块;3、送料组件;31、支架;311、同步带;312、第一传感器;313、第一长腰孔;314、第二传感器;315、挡条;316、导向板;32、导轨;33、滑移架;331、滑移槽;332、驱动块;34、安装架;341、放置槽;35、第一气缸;36、第二气缸;361、抵接柱;37、第四气缸;4、递料组件;41、固定板;411、第一递料槽;4111、导向面;412、第二递料槽;413、第二长腰孔;42、活动板;421、活动槽;43、第三气缸;431、安装块;432、滑移杆;44、放料板;441、挡板;442、滑移孔;45、挡料板;46、送料板;461、嵌设孔;47、第五气缸;5、回料组件;51、第六气缸;52、推板;53、传送带;54、挡料块;55、收纳盒。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种全自动无心外圆磨床。参照图1,全自动无心外圆磨床包括磨床本体1、基座2、送料组件3、递料组件4和回料组件5。

35.基座2安装于磨床本体1的一侧,递料组件4安装于基座2上,以给送料组件3进行递料。送料组件3安装于基座2上,以将递料组件4递过来的待加工轴送入磨床本体1内进行加工。回料组件5安装于磨床本体1远离基座2的一侧以将在磨床本体1上加工完的轴送回基座2的一侧并回收。

36.参照图1和图2,基座2包括底座21和集油盒22。底座21安装于地面上,以对集油盒22进行支撑。底座21上固定连接有燕尾条211,燕尾条211的数量为两个,两个燕尾条211沿底座21的宽度方向设置且平行设置。集油盒22的下侧固定连接有滑移块221,滑移块221的数量为两个,两个滑移块221远离集油盒22的一侧均设有燕尾槽2211,燕尾槽2211贯穿滑移块221的两侧,燕尾条211嵌设且滑移于燕尾槽2211内,使得集油盒22沿燕尾条211的长度方向滑移。底座21上还固定连接有两个支耳212,此处以支耳212均位于两个燕尾条211之间,支耳212内安装有丝杆213,两个支耳212内均固定连接有轴承2121,丝杆213的两端分别和两个轴承2121的内圈固定连接,使得丝杆213和支耳212转动连接且不易前后移动。集油盒22靠近底座21的一侧还固定连接有滑动块222,滑动块222螺纹连接于丝杆213上,配合滑移块221使得集油盒22随着丝杆213的转动而沿丝杆213的长度方向移动。

37.丝杆213的一端固定连接有转动手轮214,方便用户通过操作转动手轮214将丝杆213进行转动。

38.参照图2和图3,送料组件3的安装结构如下:送料组件3包括支架31、导轨32、滑移架33、安装架34、第一气缸35、第二气缸36和第四气缸37。支架31安装于集油盒22上,支架31沿底座21的长度方向设置,以对其它结构进行支撑。导轨32固定连接于支架31上,导轨32沿支架31的长度方向设置。滑移架33上设有和导轨32相匹配的滑移槽331,滑移槽331贯穿滑移架33的两侧,导轨32的局部嵌设且滑移于滑移槽331内,使得滑移架33滑移连接于导轨32上靠近或者远离磨床本体1。支架31上还安装有同步带311,支架31上固定连接有驱使同步带311转动的电机和传动辊,在本图上未画出,滑移架33靠近同步带311的一侧固定连接有

驱动块332,驱动块332和同步带311上的齿条啮合且夹紧,使得同步带311带动滑移架33沿导轨32的长度方向滑移。

39.第四气缸37固定连接于滑移架33上且活塞轴朝下设置。安装架34固定连接于第四气缸37的活塞杆上,安装架34沿竖直方向滑移于滑移架33上且通过滑轨进行限位,使得安装架34随着滑移架33的滑移而和递料组件4不易发生干涉。安装架34远离第四气缸37的一侧呈水平设置,安装架34远离滑移架33的一侧设有放置槽341,放置槽341沿支架31的长度方向设置且贯穿安装架34靠近磨床本体1的一侧,以供待加工轴放置。第一气缸35固定连接于安装架34远离磨床本体1的一侧,第一气缸35沿放置槽341的长度方向设置,第一气缸35的活塞杆伸入放置槽341内,以对在放置槽341内的待加工轴推出放置槽341外而进入磨床本体1内。

40.第二气缸36固定连接于滑移架33上,第二气缸36的活塞杆朝向放置槽341设置,第二气缸36的活塞杆上固定连接有抵接柱361,抵接柱361位于放置槽341远离第一气缸35的一侧,抵接柱361抵接于放置于放置槽341内的待加工轴上,使得待加工轴可以局部伸出放置槽341外而无需整个全部放在放置槽341内。

41.支架31上还安装有第一传感器312,第一传感器312的数量有两个,两个第一传感器312均位于同步带311的一侧的两端,以对同步带311上的滑移架33进行感应。

42.当放置槽341内放置有待加工轴时,第二气缸36驱使抵接柱361抵接于待加工轴上,然后第四气缸37驱使安装架34上移而避开递料组件4,然后同步带311带动滑移架33靠近磨床本体1,当滑移架33到达第一传感器312对应位置时,滑移架33停止滑移,然后第一气缸35推动待加工轴掉入磨床本体1的砂轮和导轮之间进行打磨。

43.参照图3和图4,递料组件4安装于支架31上,以使得送料组件3能够持续送料。递料组件4的结构如下:递料组件4包括固定板41、活动板42、第三气缸43、放料板44、挡料板45、送料板46和第五气缸47。

44.结合图2,固定板41安装于支架31上,当滑移架33滑移至远离磨床本体1的一侧时,固定板41位于安装架34靠近磨床本体1的一侧。固定板41的数量为两个,两个固定板41对称设置,两个固定板41呈和支架31垂直设置,固定板41的上侧均设有第一递料槽411,第一递料槽411的数量为若干个,若干第一递料槽411沿固定板41的长度方向设置且相邻设置,以供待加工轴的两端一一嵌入,第一递料槽411远离安装架34的一侧设有导向面4111,使得第一递料槽411远离安装架34的侧壁呈远离安装架34的一侧至靠近安装架34的一侧倾斜向下设置,引导进入第一递料槽411的待加工轴滚动至靠近安装架34的一侧。固定板41靠近安装架34的上侧设有第二递料槽412,以供待加工轴的两端一一嵌入,待加工轴的两端穿过第二递料槽412延伸至两个固定板41的相背侧。当滑移架33滑移至远离磨床本体1的一侧时,第二递料槽412和放置槽341呈同轴设置,使得放在第二递料槽412内的待加工轴靠近放置槽341的一端可以嵌入放置槽341内。第三气缸43固定连接于支架31上且位于固定板41的下侧。第三气缸43的活塞杆朝上设置,第三气缸43的活塞杆上固定连接有安装块431,活动板42的数量为两个,两个活动板42固定连接于安装块431的两侧,以随着第三气缸43的活塞杆而上下移动。两个活动板42均位于两个固定板41之间且与固定板41平行设置,使得活动板42上移时,推动位于第一递料槽411内的待加工轴上移。活动板42上还设有和第一递料槽411相同的活动槽421,使得当待加工轴上移后在活动槽421的侧壁的引导下进入靠近安装

架34的一侧的相邻的第一递料槽411内。支架31上还具有第一长腰孔313,第一长腰孔313沿竖直方向设置,第一长腰孔313的数量为两个,固定板41上设有第二长腰孔413,第二长腰孔413和第一长腰孔313平行设置,活动板42上固定连接有滑移杆432,滑移杆432的两端一一对应穿过第二长腰孔413和第一长腰孔313后延伸至两端,限制活动板42的上下滑移的范围。

45.放料板44固定连接于固定板41远离安装架34的一侧,以供代加工轴放置。放料板44的两侧固定连接有挡板441,使得代加工轴可以堆积起来。放料板44呈从远离固定板41的一侧至远离固定板41的一侧倾斜向下设置,使得放料板44上的待加工轴均向固定板41的一侧滚动。挡料板45固定连接于固定板41远离安装架34的一侧,挡料板45位于固定板41和放料板44之间,使得放料板44上的料不易进入固定板41上。

46.第五气缸47固定连接于支架31上,第五气缸47位于放料板44的下侧,第五气缸47的活塞杆朝上设置,送料板46固定连接于第五气缸47的活塞杆上,以随着第五气缸47的驱动而上下移动。放料板44上具有滑移孔442,滑移孔442位于放料板44靠近挡料板45的一侧,以供送料板46上下滑移。送料板46上设有嵌设孔461,以供一个待加工轴嵌设放置。嵌设孔461的下侧壁呈和放置板的上表面平行的平面设置,当送料板46下移时,嵌设孔461的下侧壁和放置板的上表面呈同一平面设置,以引导一个待加工轴进入嵌设孔461内且当送料板46上移时进入嵌设孔461内的待加工轴受到挡料板45和嵌设孔461的下侧壁的配合而不易从嵌设孔461内掉落直至送料板46上升至挡料板45的上侧壁对应的位置。挡料板45的上侧壁呈从远离固定板41的一侧至远离固定板41的一侧倾斜向下设置,此处以挡料板45的上侧壁和嵌设孔461的下侧壁呈平行设置,使得从嵌设孔461内滚至挡料板45的上侧壁后继续滚动至固定板41的第一递料槽411内。

47.支架31上还安装有第二传感器314,第二传感器314位于两个固定板41之间且位于第二递料槽412的下侧,以对第二递料槽412内是否有待加工轴进行感应。

48.当第二传感器314感应到第二递料槽412内没有待加工轴时,驱使第三气缸43将活动板42向上推动从而带动每个第一递料槽411内的待加工轴进行相邻的第一递料槽411内,然后和第二递料槽412相邻的第一递料槽411内的待加工轴进入第二递料槽412内进行补充。第五气缸47推动送料板46上移将嵌设孔461内的待加工轴上推然后滚动至靠近挡料板45的第一递料槽411内。

49.参照图4和图5,回料组件5的安装结构如下:回料组件5包括第六气缸51、推板52、传送带53、挡料块54和收纳盒55。第六气缸51固定连接于磨床本体1远离支架31的一侧,第六气缸51的活塞杆朝向磨床本体1设置,推板52固定连接于第六气缸51的活塞杆上,随着第六气缸51的活塞杆而移动。推板52沿竖直方向设置,推板52远离第六气缸51的一侧伸入磨床本体1的砂轮和导轮之间,以对进入磨床本体1的砂轮和导轮之间的加工完的轴推出磨床本体1上。

50.结合图2,传送带53固定连接于支架31上,传送带53由电机驱动,传送带53和导轨32平行设置,传送带53位于滑移架33的下侧,使得传送带53的位置和磨床本体1的砂轮和导轮之间的缝隙对准。传送带53的一端延伸至磨床本体1远离第六气缸51的侧壁上,以使得被推板52推出的加工完的轴进入传送带53内移动至远离磨床本体1的一侧。

51.为了使得加工完的轴不易从传送带53内脱离,支架31上固定连接有挡条315,挡条

315的数量为两个且位于传送带53的两侧,对传送带53上的加工完的轴进行阻挡。挡条315远离支架31的一侧固定连接有导向板316,导向板316位于挡条315靠近磨床本体1的一侧,导向板316的上表面呈从远离挡条315的一侧至靠近挡条315的一侧倾斜向下设置,使得被推板52推出的加工完的轴沿导向板316的方向进入两个挡条315之间。

52.挡料块54安装于传送带53远离磨床本体1的一侧,挡料块54和传送带53的长度方向呈倾斜设置,以将传送带53上的加工完的轴挡出传送带53上。收纳盒55固定连接于传送带53的一侧,挡料块54延伸至收纳盒55上,使得被挡料块54推出的加工完的轴进入收纳盒55内收纳。

53.本技术实施例一种全自动无心外圆磨床的实施原理为:放料板44上的待加工轴进入嵌设孔461内,第五气缸47推动送料板46上移将嵌设孔461内的待加工轴上推然后滚动至靠近挡料板45的第一递料槽411内,驱使第三气缸43将活动板42向上推动从而带动每个第一递料槽411内的待加工轴进行相邻的第一递料槽411内,然后和第二递料槽412相邻的第一递料槽411内的待加工轴进入第二递料槽412内并且待加工轴的一端进入放置槽341内;第二气缸36驱使抵接柱361抵接于待加工轴上,然后第四气缸37驱使安装架34上移而避开递料组件4,然后同步带311带动滑移架33靠近磨床本体1,当滑移架33到达第一传感器312对应位置时,滑移架33停止滑移,然后第一气缸35推动待加工轴掉入磨床本体1的砂轮和导轮之间进行打磨,打磨完毕后,第六气缸51驱使推板52将加工完的轴推至传送带53上,然后加工完的轴在挡料块54挡出传送带53上进入收纳盒55内收纳。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。