1.本发明属于钢材高温热处理及锻造技术领域,具体涉及一种改善含钒冷作模具钢碳化物形态的方法。

背景技术:

2.冷作模具钢是用来制造使金属冷变形的模具,如冷冲、冷镦、冷挤压、冲裁、拉伸、拉丝等模具。一般工作的实际温度低于300℃,工作中受到拉伸、压缩、冲击、疲劳、摩擦等机械力作用,要求模具钢具有高硬度和耐磨性,也要有一定韧性。对于含钒较多的模具钢,如果铸锭尺寸较大,钢液凝固偏析较大,vc碳化物聚集成链状,这种分布不均匀的脆性碳化物相降低了钢的韧性和强度导致模具在使用中过早脆断。

3.目前,对于一次共晶碳化物的控制主要从三个方面着手,一是提高冷作模具钢的冶金制备技术,提高电渣重熔冷却速度和增大冷却强度能改善高速钢中碳化物的形貌、尺寸和分布,从而控制高速钢的偏析,但是对于不采用电渣重熔技术冶炼的钢,其偏析更严重且通过冶炼工艺优化改善钢锭偏析效果有限;二是采用合适的锻前高温均质化工艺,通过对高碳高铬钢进行1200℃

×

1h的高温处理后,发现一次碳化物的分布、大小以及形态得到改善,但是对于大规格铸锭,仅通过锻前高温均质化并不能有效改善一次碳化物的分布及形态,而且单一的高温均质化还有增加基体晶粒尺寸的风险;三是通过采取合理的锻造工艺破碎共晶碳化物,改善钢的性能,但是由于材料可锻热塑性范围有限,所以对于偏析较大的大锭型钢,仅通过锻造工艺改善碳化物的效果也有限。

4.与申请最接近的现有技术是余多贤在《特钢技术》期刊公开的“cr12系列冷作模具钢的锻造与热处理”,对比文件1;以及吴红庆等在《模具工业》2019年第45卷第12期公开的“cr8mo1siv冷作模具钢大颗粒共晶碳化物的控制工艺研究”,对比文件2。

5.对比文件2公开,对于cr8mo1siv钢,“最佳的高温均质化温度为1170~1180℃”;锻造工艺为“将直径为φ730mm的电渣锭经镦拔至φ200mm的圆钢后,其变形比为28.9,而将直径为φ730mm的电渣锭经镦拔到截面尺寸为120mm

×

400mm和210mm

×

400mm的扁钢后,其变形比分别为17.1和13.19”。对比文件2公开了cr8mo1siv钢的高温均质化工艺,但未对高温均质化后的锻造工艺进行详细说明。高温均质化后的锻造工艺如何对改善偏析、碳化物的分布有非常重要的影响。

6.对比文件1公开了“对cr12系列钢,始锻加热温度控制在1150℃~1180℃,保温时间尽量延长,长时间的保温可以将钢中的链状碳化物烧断,提升锻造的变形塑性,开锻温度控制在≥1050℃,终锻温度为≥850℃”,对cr12系列钢锻造的具体操作为“(1)锻造需要镦粗时(锻比<5时采取镦粗),镦粗锻比应≥2。(2)在第一火的拔长工序中单边压下先小变形量进行整体变形,单边压下量≤20mm,以后每火采用大压下量和送进量保证碳化物的破碎,即单边压下量40~60mm,大送进量(1/2~2/3砧宽),尽量均匀送进,保证均匀变形,同时在锻造过程中要见方倒棱,防止棱角降温过快开裂;(3)由于在锻造过程中坯料的棱角容易降温,在锻造过程中要见方倒棱防止棱角开裂,控制好终锻温度做到及时回炉保温。(4)锻造

时为了保证变形的均匀性,在拔长过程中采用翻转90

°

错砧拔长,可以保证碳化物的破碎均匀性,从而提升材料的性能和塑性。”公开了cr12钢的详细锻造工艺,但未结合高温均质化工艺及做详细说明,且对锻造温度的要求未做阶梯式降温设计,而阶梯式降温设计对保证产品的基体组织晶粒度具有非常重要意义。

技术实现要素:

7.本发明所要解决的技术问题是:通过采用高温均质化热处理+阶梯式降温锻造的组合手段对含钒冷作模具钢进行改善,在充分保证产品基体组织晶粒度的同时改变其碳化物形态,提升其力学性能,并解决该模具钢材料的耐磨性问题。

8.本发明解决其技术问题所采用的技术方案是:一种改善含钒冷作模具钢力学性能的方法,所述一种含钒冷作模具钢的成份按重量计为,c 0.60%~0.70%、mn≤0.40%、si≤0.40%、cr3.80%~4.40%、w 2.50%~3.50%、mo 1.80%~2.50%、v 0.80%~1.20%、nb 0.20%~0.35%,余量为fe及不可避免的杂质元素;所述方法为对含钒冷作模具钢进行高温均质化热处理+阶梯式降温锻造处理,具体包括如下步骤:

9.a、加热:将上述含钒冷作模具钢于加热炉内,加热至1190℃~1200℃温度范围内,并保温10~15h;

10.b、第一梯段降温:将步骤a保温后的含钒冷作模具钢,随炉冷却至1100

±

10℃,然后保温1h~2h;

11.c、第一道次锻造镦粗:将步骤b保温后的含钒冷作模具钢出炉,进行镦粗,镦粗锻比≥2.5;

12.d、第一道次拔长:将步骤c镦粗后的含钒冷作模具钢进行第一道次拔长,拔长过程的温度保证在1020℃~850℃,单边压下量≤30%;

13.e、第二道次锻造镦粗:将步骤d拔长后的含钒冷作模具钢镦粗,锻比≥2.0;

14.f、第二道次拔长:将步骤e镦粗后的含钒冷作模具钢进行第二道次拔长,拔长过程的温度保证在1000℃~850℃,单边压下量≤30%;

15.g、第三道次锻造镦粗:将步骤f拔长后的含钒冷作模具钢镦粗,锻比≥1.5;

16.h、第三道次拔长:将步骤g镦粗后的含钒冷作模具钢进行第三道次拔长,拔长过程的温度保证在950℃~850℃,单边压下量≤30%。

17.进一步的是:步骤e中,若钢的表面最高温度低于900℃,回炉加热至1000℃并保温1h~2h。

18.进一步的是:步骤f中,若钢的表面最高温度低于850℃,回炉加热至950℃并保温1h~2h。

19.进一步的是:步骤g中,若钢的表面最高温度低于850℃,回炉加热至950℃并保温1h~2h。

20.进一步的是:步骤h中,若钢的表面最高温度低于850℃,回炉加热至950℃并保温1h~2h。

21.进一步的是:含钒冷作模具钢最终锻造后的链状聚集态碳化物完全转变为弥散分布的颗粒状碳化物。

22.进一步的是:含钒冷作模具钢锻造后的基体晶粒度≥8.0级。

23.本发明的有益效果是:本发明针对上述特定含量组分的含钒冷作模具钢,针对性的进行高温均质化处理+阶梯式降温锻造,且锻造采用大变形方式,通过加热温度及均质化时间控制、锻造温度及变形量控制,使得最终的金相组织中的钒碳化物由链状聚集态转变为弥散分布的颗粒状,可以有效提高钢的力学性能,并解决了该含钒冷作模具钢材料的耐磨性的问题,从而提高该含钒冷作模具钢材料的使用寿命。

附图说明

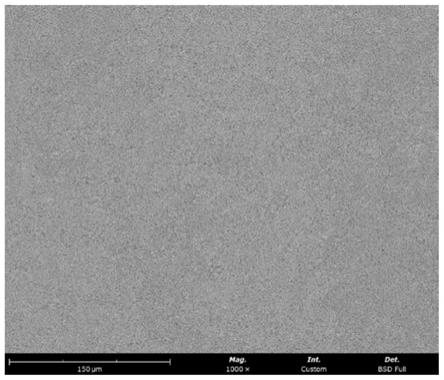

24.图1为实施例三含钒冷作模具钢在经过“高温均质化+阶梯式降温锻造”后的碳化物形貌图。

25.图2为对比例二含钒冷作模具钢未经过“高温均质化+阶梯式降温锻造”的碳化物形貌图。

具体实施方式

26.下面结合附图和具体实施方式对本发明进一步说明。

27.需要说明,若本发明中有涉及方向性指示用语,如上、下、左、右、前、后的方向、方位用语,是为了利于构件间相对位置联系的描述,非为相关构件、构件间位置关系的绝对位置特指,仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。若本发明中有涉及数量的用语,如“多”、“多个”、“若干”等,具体指的是两个及两个以上。

28.本发明所述的改善含钒冷作模具钢力学性能的方法,所述一种含钒冷作模具钢的成份按重量计为,c0.60%~0.70%、mn≤0.40%、si≤0.40%、cr3.80%~4.40%、w2.50%~3.50%、mo1.80%~2.50%、v0.80%~1.20%、nb0.20%~0.35%,余量为fe及不可避免的杂质元素;所述方法为对含钒冷作模具钢进行高温均质化热处理+阶梯式降温锻造处理,具体包括如下步骤:

29.a、加热:将上述含钒冷作模具钢于加热炉内,加热至1190℃~1200℃温度范围内,并保温10~15h;因为根据热力学计算及高温共聚焦显微镜在线实验研究发现,该钢vc的“回溶”温度临界点为1180℃,在1200℃晶界为发生熔化,因此加热温度为1190℃~1200℃;根据动力学计算,1190℃~1200℃保温10~15h,溶解于基体的v、c元素富集区的v、c原子可以得到较好的扩散,从而改善v、c元素偏析。

30.b、第一梯段降温:将步骤a保温后的含钒冷作模具钢,随炉冷却至1100

±

10℃,然后保温1h~2h;

31.c、第一道次锻造镦粗:将步骤b保温后的含钒冷作模具钢出炉,进行镦粗,镦粗锻比≥2.5;该锻造采取大变形锻造,从而保证足够的变形量,使碳化物分布随基体得到充分变形,改善碳化物分布;

32.d、第一道次拔长:将步骤c镦粗后的含钒冷作模具钢进行第一道次拔长,拔长过程的温度保证在1020℃~850℃,若温度过高,晶粒粗化严重,温度过低,出现裂纹,因此若在该步骤过程中钢的表面最高温度低于950℃,则回炉加热至1000℃并保温1h~2h;同时,单边压下量≤30%,同时在锻造过程中要见方倒棱,防止棱角降温过快开裂;

33.e、第二道次锻造镦粗:将步骤d拔长后的含钒冷作模具钢测温,若钢的表面最高温

度低于900℃,回炉加热至1000℃并保温1h~2h,镦粗锻比应≥2.0,从而保证足够的变形量,从而使基体组织晶粒得到有效细化;

34.f、第二道次拔长:将步骤e镦粗后的含钒冷作模具钢,进行第二道次拔长,拔长过程的温度保证在1000℃~850℃,若钢的表面最高温度低于850℃,回炉加热至950℃并保温1h~2h,且单边压下量≤30%;

35.g、第三道次锻造镦粗:将步骤f拔长后的含钒冷作模具钢测温,若钢的表面最高温度低于850℃,回炉加热至950℃并保温1h~2h,镦粗锻比应≥1.5,从而保证足够的变形量,从而使基体组织晶粒得到有效细化;

36.h、第三道次拔长:将步骤g镦粗后的含钒冷作模具钢,进行第三道次拔长,拔长过程的温度保证在950℃~850℃,若钢的表面最高温度低于850℃,回炉加热至950℃并保温1h~2h,且单边压下量≤30%。

37.下面通过实例对本发明的方案和效果做进一步的说明。

38.实施例和对比例

39.实施例和对比例含钒冷作模具钢成分为:c 0.65%、cr 4.00%、w 3.20%、mo 2.15%、v 1.05%、nb 0.25%,余量为fe及不可避免的杂质元素;

40.含钒冷作模具钢的铸锭规格、高温均质化加热温度及保温时间,各道次镦拔温度及压下量见表1所示:

41.表1本发明实施例1-3钢的铸锭规格、高温均质化加热温度及保温时间、各道次镦粗温度及镦粗比

[0042][0043]

含钒冷作模具钢的具体高温均质化热处理+阶梯式降温锻造处理如下:

[0044]

(1)加热:将上述含钒冷作模具钢于加热炉内,分别加热至表1所示温度范围内,并保温表1所示时间;

[0045]

(2)第一梯度降温:将步骤(1)所述保温后的含钒冷作模具钢,随炉冷却至1100

±

10℃,然后保温1.5h;

[0046]

(3)第一道次锻造镦粗:将步骤(2)保温后的含钒冷作模具钢出炉,进行镦粗,镦粗温度及镦粗比按表1实施;

[0047]

(4)第一道次拔长:将步骤(3)镦粗后的含钒冷作模具钢,进行拔长,拔长过程若钢的表面最高温度低于950℃,回炉加热至1000℃并保温1.5h且单边压下量≤30%,同时在锻造过程中要见方倒棱,防止棱角降温过快开裂;

[0048]

(5)第二道次锻造镦粗:将步骤(4)拔长后的含钒冷作模具钢测温,若钢的表面最高温度低于900℃,回炉加热至1000℃并保温1h,镦粗锻比按表1实施;

[0049]

(6)第二道次拔长:将步骤(5)镦粗后的含钒冷作模具钢,进行第二道次拔长,若钢的表面最高温度低于850℃,回炉加热至950℃并保温1h,且单边压下量≤30%;

[0050]

(7)第三道次锻造镦粗:将步骤(6)拔长后的含钒冷作模具钢测温,若钢的表面最高温度低于850℃,回炉加热至950℃并保温1h~2h,镦粗锻比按表1实施;

[0051]

(8)第三道次拔长:将步骤(7)镦粗后的含钒冷作模具钢,进行第三道次拔长,若钢的表面最高温度低于850℃,回炉加热至950℃并保温1h,且单边压下量≤30%。

[0052]

对比例一采用同炉相同成分的φ660mm规格铸锭,采用如下步骤进行加热及锻造:

[0053]

(1)加热:将上述含钒冷作模具钢铸锭于加热炉内,加热至1180℃温度范围内,并保温10h;

[0054]

(2)第一梯度降温:将步骤(1)所述保温后的含钒冷作模具钢,随炉冷却至1050

±

10℃,然后保温1.5h;

[0055]

(3)第一道次锻造镦粗:将步骤(2)保温后的含钒冷作模具钢出炉,进行镦粗,镦粗比2.0;

[0056]

(4)第一道次拔长:将步骤(3)镦粗后的含钒冷作模具钢,进行拔长,且单边压下量≤30%,同时在锻造过程中要见方倒棱,防止棱角降温过快开裂;

[0057]

(5)第二道次锻造镦粗:将步骤(4)拔长后的含钒冷作模具钢镦粗,锻比1.5;

[0058]

(6)第二道次拔长:将步骤(5)镦粗后的含钒冷作模具钢,进行第二道次拔长至最终尺寸且单边压下量≤30%。

[0059]

对比例二采用同炉相同成分的φ730mm规格铸锭,采用如下步骤进行加热及锻造:

[0060]

(1)加热:将上述含钒冷作模具钢铸锭于加热炉内,加热至1180℃温度范围内,并保温10h;

[0061]

(2)第一梯度降温:将步骤(1)所述保温后的含钒冷作模具钢,随炉冷却至1050

±

10℃,然后保温1.5h;

[0062]

(3)第一道次锻造镦粗:将步骤(2)保温后的含钒冷作模具钢出炉,进行镦粗,镦粗比2.0;

[0063]

(4)第一道次拔长:将步骤(3)镦粗后的含钒冷作模具钢,进行拔长,且单边压下量≤30%,同时在锻造过程中要见方倒棱,防止棱角降温过快开裂;

[0064]

(5)第二道次锻造镦粗:将步骤(4)拔长后的含钒冷作模具钢镦粗,锻比1.5;

[0065]

(6)第二道次拔长:将步骤(5)镦粗后的含钒冷作模具钢,进行第二道次拔长至最终尺寸且单边压下量≤30%。

[0066]

实施例1-3采用上述高温均质化+阶梯式降温的大变形锻造方法获得的含钒冷作模具钢的链状聚集态碳化物完全转变为弥散分布的颗粒状碳化物。图1所示为扫描电镜下的实施例3钢锻造后的碳化物形貌;图2所示为扫描电子显微镜下的对比例2钢锻造后的碳化物形貌。

[0067]

对实施例1-3及对比例所述含钒冷作模具钢锻造后进行组织晶粒度检测,具体结果参见表2所示。

[0068]

表2实施例和对比例锻造后的组织晶粒度对比

[0069]