1.本发明属于石油化工设备领域中环管反应器专用抛光技术领域,具体涉及一种大型聚合聚烯烃环管反应器全自动抛光机。

背景技术:

2.随着大型聚合环管反应器在聚丙烯、聚乙烯等聚烯烃领域的成功应用,使得环管反应器的优势逐渐凸显出来。作为spheripol工艺中的核心设备,使国内外对大型聚合环管反应器的需求量日益增多,在市场上也占有了一定地位。

3.而针对于大型聚合环管反应器的生产加工,以环管反应器的内壁抛光最为耗时,因此开发新的环管反应器内壁抛光技术,是大量专家学者关注的热门话题。目前常用的方法是采用人工抛光,为达到所要求的粗糙度,抛光人员要将一根环管反应器内壁进行多次抛光,这样不仅耗费人力,而且相当耗时。

技术实现要素:

4.为解决上述问题,本发明提供一种大型聚合聚烯烃环管反应器全自动抛光机,本发明是根据目前国内外聚丙烯、聚乙烯等聚烯烃领域环管反应器生产加工时的生产需求而设计开发的全自动抛光机。用于对内筒体管壁的抛光,使反应物能够在内筒体内更加均匀的流动,最后得到更加精纯的聚合产品。

5.本发明采用如下技术方案:一种大型聚合聚烯烃环管反应器全自动抛光机,包括:支撑架、导轨、支架、电机、传动组件、抛光组件扶杆和齿轮,所述导轨两端设置有固定板,所述导轨两端通过固定板与支撑架连接,所述支架滑动设置在所述导轨上;所述电机和抛光组件设置在所述支架上,所述抛光组件通过传动组件与电机输出端连接;所述齿轮与外部驱动设备连接并由外部驱动设备控制转动,所述扶杆一端连接在所述支架上,所述扶杆另一端延伸至外部并抵顶在齿轮下方。

6.可选地,所述传动组件包括:皮带轮、v带和保护壳体,所述皮带轮分别设置在电机输出端和转轴末端,所述v带连接与皮带轮连接,所述保护壳体罩设在皮带轮与v带外部。

7.可选地,所述抛光组件包括:带有轴承的轴承座、转轴和砂轮,所述支架上设置至少一个带有轴承的轴承座,所述转轴依次穿过轴承,所述转轴一端通过传动组件与电机输出端连接,所述转轴另一端通过连接锥与砂轮连接。

8.可选地,所述支架上设置有与所述导轨配合的滚轮。

9.可选地,所述支撑架上设置有滑槽,所述固定板上设置有与所述滑槽配合的调节孔,所述调节孔内设置有调节螺栓。

10.可选地,所述支架上靠近传动组件的位置设置有半环管,所述半环管内具有容纳冷却液的容纳空间。

11.本发明的有益效果在于,本发明的大型聚合聚烯烃环管反应器全自动抛光机提高了抛光效率,大大缩短了环管反应器内壁的抛光时间,同时节省大量的人力,而且抛光效果好。

附图说明

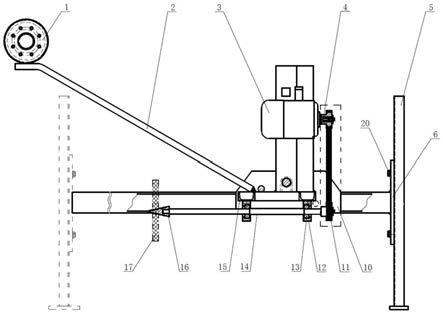

12.图1为本发明结构示意图;图2为本发明横向截面结构示意图。

13.其中:1-齿轮、2-扶杆、3-电机、4-皮带轮、5-支撑架、6-固定板、7-半环管、8-导轨、9-滚轮、10-保护壳体、11-v带、12-轴承座、13-轴承、14-转轴、15-支架、16-连接锥、17-砂轮、18-滑槽、19-调节孔,20-调节螺栓。

具体实施方式

14.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

15.实施例一:如图1-2所示,一种大型聚合聚烯烃环管反应器全自动抛光机,包括:支撑架5、导轨8、支架15、电机3、传动组件、抛光组件、扶杆2和齿轮1,所述导轨8两端设置有固定板6,所述导轨8两端通过固定板6与支撑架5连接,所述支架15滑动设置在所述导轨8上,所述支架15上设置有与所述导轨8配合的滚轮9;所述电机3和抛光组件设置在所述支架15上,所述抛光组件通过传动组件与电机3输出端连接;所述齿轮1与外部驱动设备连接并由外部驱动设备控制转动,所述扶杆2一端连接在所述支架15上,所述扶杆2另一端延伸至外部并抵顶在齿轮1下方。

16.如图1所示,所述传动组件包括:皮带轮4、v带11和保护壳体10,所述皮带轮4分别设置在电机3输出端和转轴14末端,所述v带11连接与皮带轮4连接,所述保护壳体10罩设在皮带轮4与v带11外部,所述保护壳体10可对内部结构进行固定,防止在抛光过程中,结构松散。

17.如图1所示,所述抛光组件包括:带有轴承13的轴承座12、转轴14、砂轮17、,所述支架15上设置至少一个带有轴承13的轴承座12,所述转轴14依次穿过轴承13,所述转轴14一端通过传动组件与电机3输出端连接,所述转轴14另一端通过连接锥16与砂轮17连接。

18.所述齿轮1由外部驱动设备控制转动,由于扶杆2抵顶于齿轮1下方,齿轮1上的凸起部和内凹部在能够作用于扶杆2上。当齿轮1被控制转动使扶杆2抵顶在凸起部时,凸起部将扶杆2下压,使支架15连带被压下,从而使砂轮17贴紧在被抛光件上;当齿轮1被控制转动使扶杆2抵顶在内凹部时,扶杆2未受到下压力并复位使支架15被松开,砂轮17上移。通过控制齿轮1的转动,可在控制砂轮17的小幅度的起伏,从而使砂轮17在抛光时可以贴紧抛光面或与抛光面分离。所述扶杆2用于与齿轮1相接触,通过外部驱动设备驱动齿轮1转动,带动扶杆2以及与扶杆2连接的支座,从而实现自动化抛光。

19.如图1-2所示,所述导轨8上导轨8与支架15上的滚轮9配合,使支架15可在导轨8上

进行滑动从而调节抛光位置,提高抛光效率。

20.如图1-2所示,所述支撑架5对整体起到固定于支撑的作用,所述支撑架5上设置有滑槽18,所述固定板6上设置有与所述滑槽18配合的调节孔19,所述调节孔19内设置有调节螺栓20,通过调节螺栓20可调节导轨8与支撑架5的相对位置。

21.所述电机3作为动力来源,通过传动组件和转轴14带动砂轮17转动,使砂轮17与管壁的紧密接触,通过磨削实现对管壁的抛光。

22.如图2所示,所述支架15上靠近传动组件的位置设置有半环管7,所述半环管7内具有容纳冷却液的容纳空间。在皮带轮4带动v带11转动的过程中,由于摩擦会产生大量的热,持续高温会对v带11带来严重的损害,因此设置了半环管7结构,能够增大传热面积,及时散去摩擦所产生的热量,同时在半环管7内通冷却液,可起到二次冷却的作用。

23.本发明所指的聚烯烃,主要指包括聚乙烯pe或聚丙烯pp在内的化合物。

24.在对大型聚合环管反应器进行抛光时,首先发动电机3为抛光机提供动力,由皮带轮4带动v带11进行转动,v带11带动转轴14进行转动,转轴14带动连接锥16与砂轮17进行转动,通过砂轮17与环管反应器内壁的磨削作用,进而对环管反应器内壁进行抛光处理。通过外部驱动设备控制齿轮1,让抵顶于齿轮1下方的扶杆2带动支架15和砂轮17在小范围内起伏,以压紧抛光处,从而达到对环管反应器内壁纵向抛光的目的。

25.本发明的有益效果在于,本发明的大型聚合聚烯烃环管反应器全自动抛光机提高了抛光效率,大大缩短了环管反应器内壁的抛光时间,同时节省大量的人力,而且抛光效果好。

技术特征:

1.一种大型聚合聚烯烃环管反应器全自动抛光机,其特征在于,包括:支撑架(5)、导轨(8)、支架(15)、电机(3)、传动组件、抛光组件扶杆(2)和齿轮(1),所述导轨(8)两端设置有固定板(6),所述导轨(8)两端通过固定板(6)与支撑架(5)连接,所述支架(15)滑动设置在所述导轨(8)上;所述电机(3)和抛光组件设置在所述支架(15)上,所述抛光组件通过传动组件与电机(3)输出端连接;所述齿轮(1)与外部驱动设备连接并由外部驱动设备控制转动,所述扶杆(2)一端连接在所述支架(15)上,所述扶杆(2)另一端延伸至外部并抵顶在齿轮(1)下方。2.根据权利要求1所述的大型聚合聚烯烃环管反应器全自动抛光机,其特征在于,所述传动组件包括:皮带轮(4)、v带(11)和保护壳体(10),所述皮带轮(4)分别设置在电机(3)输出端和转轴(14)末端,所述v带(11)连接与皮带轮(4)连接,所述保护壳体(10)罩设在皮带轮(4)与v带(11)外部。3.根据权利要求1所述的大型聚合聚烯烃环管反应器全自动抛光机,其特征在于,所述抛光组件包括:带有轴承(13)的轴承座(12)、转轴(14)和砂轮(17),所述支架(15)上设置至少一个带有轴承(13)的轴承座(12),所述转轴(14)依次穿过轴承(13),所述转轴(14)一端通过传动组件与电机(3)输出端连接,所述转轴(14)另一端通过连接锥(16)与砂轮(17)连接。4.根据权利要求1所述的大型聚合聚烯烃环管反应器全自动抛光机,其特征在于,所述支架(15)上设置有与所述导轨(8)配合的滚轮(9)。5.根据权利要求1所述的大型聚合聚烯烃环管反应器全自动抛光机,其特征在于,所述支撑架(5)上设置有滑槽(18),所述固定板(6)上设置有与所述滑槽(18)配合的调节孔(19),所述调节孔(19)内设置有调节螺栓(20)。6.根据权利要求1所述的大型聚合聚烯烃环管反应器全自动抛光机,其特征在于,所述支架(15)上靠近传动组件的位置设置有半环管(7),所述半环管(7)内具有容纳冷却液的容纳空间。

技术总结

一种大型聚合聚烯烃环管反应器全自动抛光机,属于石油化工设备领域中环管反应器专用抛光技术领域,用于解决现有环管反应器抛光较难的问题,包括:支撑架、导轨、支架、电机、传动组件、抛光组件扶杆和齿轮,导轨两端设置有固定板,导轨两端通过固定板与支撑架连接,支架滑动设置在导轨上;电机和抛光组件设置在支架上,抛光组件通过传动组件与电机输出端连接;齿轮与外部驱动设备连接并由外部驱动设备控制转动,扶杆一端连接在支架上,扶杆另一端延伸至外部并抵顶在齿轮下方。本发明的有益效果在于,本发明的大型聚合聚烯烃环管反应器全自动抛光机提高了抛光效率,大大缩短了环管反应器内壁的抛光时间,同时节省大量的人力,而且抛光效果好。抛光效果好。抛光效果好。

技术研发人员:孙中心 张万尧 秦云龙 梁元月 何德强 张国海 张晓阳 冯小朋 王建刚 王政文 郭雨 吴炳珑 崔建航 周钰君 冉蔡玲 安亚中

受保护的技术使用者:天华化工机械及自动化研究设计院有限公司

技术研发日:2021.11.22

技术公布日:2022/2/8