高v高速钢的制备方法及高v高速钢

技术领域

1.本发明涉及高速钢制备技术领域,特别涉及一种高v高速钢的制备方法。同时,本发明还涉及由该高v高速钢的制备方法制备的高v高速钢。

背景技术:

2.高速钢是一种具有高硬度、高耐磨性和高耐热性的工具钢,又称高速工具钢或锋钢,俗称白钢。高钒高速钢是高速钢的一种,其不仅有很高的硬度和相当的韧性,而且有优良的耐磨性,因此作为新一代耐磨材料,高钒高速钢备受关注。

3.然而,高钒高速钢中,虽然适量的v(钒)元素的添加对高速钢的耐磨性能有显著提升,然而,研究表明,v元素的添加会使碳化物颗粒粗大,还会影响高速钢的热塑性。

技术实现要素:

4.有鉴于此,本发明旨在提出一种高v高速钢的制备方法,以有利于高v高速钢碳化物组织细化并提高其热塑性。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种高v高速钢的制备方法,包括如下步骤:

7.s1、制备生产高v高速钢的钢水;

8.s2、调节所述钢水中的al和稀土的含量,按重量百分比计所述钢水中al的含量控制在0.08%-0.20%,所述稀土的含量控制在0.03-0.15%;

9.s3、浇注所述钢水。

10.进一步的,步骤s1中,所述钢水需经过精炼和真空处理。

11.进一步的,步骤s2中,按重量百分比计所述钢水中s的含量控制在<0.005%。

12.进一步的,步骤s2中,按重量百分比计所述钢水中o的含量控制在<0.0012%。

13.进一步的,步骤s2中,在所述钢水轻吹时加入所述al和所述稀土。

14.进一步的,将所述al包覆于所述稀土外加入至所述钢水中。

15.进一步的,步骤s3中,浇注所述钢水在惰性气体保护气氛下进行,所述惰性气体包括氩气。

16.进一步的,所述稀土包括镧铈混合稀土,且按重量百分比计所述镧铈混合稀土中含有60-80%的铈,余量为镧。

17.进一步的,所述高v高速钢包括m3高速钢、m4高速钢和t15(美标钢号)高速钢中的任一种。

18.相对于现有技术,本发明具有以下优势:

19.本发明所述的高v高速钢的制备方法,通过控制钢水中al和稀土的含量,al可先与钢水的o先发生氧化反应,而较少量的稀土发生氧化反应,从而稀土可在钢水中以金属形态存留,残留的稀土对高速钢钢锭铸态碳化物有改性细化作用和对凝固组织晶界的净化作用,稀土可使块状或宽板条状碳化物细化成细板条状碳化物,细化效果明显,提高钢材的碳

化物质量;同时,稀土可减轻pb、sn等低熔点元素在晶界的富集,提高钢锭锻制开坯的热塑性。

20.本发明的另一目的在于提出一种高v高速钢,其采用如上的高v高速钢的制备方法制备而成。

21.本发明所述的高v高速钢与前述的高v高速钢的制备方法相对现有技术具有相同的有益效果,在此不再赘述。

附图说明

22.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

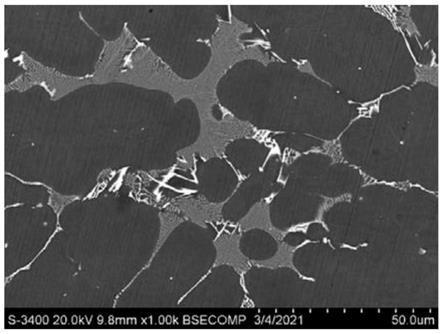

23.图1为本发明对比例制备的m3无残留稀土的金相组织图;

24.图2为本发明实施例1制备的m3残留稀土含量为0.009%的金相组织图;

25.图3为本发明实施例2制备的m3残留稀土含量为0.016%的金相组织图;

26.图4为本发明实施例3制备的m3残留稀土含量为0.037%的金相组织图;

27.图5为本发明实施例4制备的m3残留稀土含量为0.050%的金相组织图;

28.图6为本发明实施例5制备的m3残留稀土含量为0.072%的金相组织图;

29.图7为本发明实施例6制备的m4无残留稀土的金相组织图;

30.图8为本发明实施例7制备的m4残留稀土含量为0.028%的金相组织图。

具体实施方式

31.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

32.下面将参考附图并结合实施例来详细说明本发明。

33.本发明涉及一种高v高速钢的制备方法,尤其涉及下述的高v高速钢碳化物组织细化和提高热塑性的一种方法,其通过在钢水精炼时加入稀土进行改性处理,并利用稀土对高速钢中碳化物组织进行改性。

34.基于如上设计思想,本发明的高v高速钢的制备方法,具体包括如下步骤:

35.s1、制备生产高v高速钢的钢水;该步骤中,钢水需经过lf精炼炉精炼和vd炉(vacuum degassing furnace)真空处理,以提高钢水的纯净度。

36.在此需要说明的是,高v高速钢包括m3(w6mo5cr4v3,以下简称m3)、m4(w6mo5cr4v4,以下简称m4)、t15(美国钢号)高速钢中的任一种,其中,m3、m4高速钢的化学组分参照gb/t 9943-2008中的规定,t15高速钢的化学组分可参照现有技术。

37.s2、调节钢水中的al和稀土(rare earth,简称re)元素的含量,按重量百分比计al(铝)的含量控制在0.08%-0.20%,稀土的含量控制在0.03-0.15%,s(硫)的含量控制在<0.005%,o(氧)的含量控制在<0.0012%。

38.此外,该步骤中,在钢水轻吹时加入al和稀土,且作为一种优选的可实施方式,将al包覆于稀土块表面加入至钢水中,其中,稀土优选采用镧铈混合稀土。

39.在此需要说明的是,采用铝包覆于稀土块表面加入钢水中,相当于在稀土表面包覆一层铝壳,加入至钢水后铝壳先熔化、并与钢水中氧反应,可减少稀土的氧化量,且容易

形成铝与稀土的复合氧化物,易于上浮去除。并且,稀土采用以上加入工艺,由于形成的氧化物量较少,可以金属形态较多的存留于制备的高v高速钢中。

40.在此应当理解的是,将铝包覆于稀土块表面,可预先按加入量准备稀土和al,将所有的al提前融化均匀包覆于所有的稀土块表面,待al冷却即可使用,或可将铝和稀土均分制备成多个球体使用,各球体的中心均为稀土块,稀土块的表面优选均匀包覆铝层。除此之外,铝和稀土当然还可制备成其他形状,如其可制备成正方体、长方体等。

41.前述的稀土元优选市售的镧铈混合稀土,且按重量百分比计该镧铈混合稀土中含有60-80%的铈,余量为镧。

42.s3、浇注钢水。该步骤中,浇注钢水在惰性气体保护气氛下进行,惰性气体优选采用氩气,可浇注成铸锭或电电极,电极可经带有气氛保护装置的电渣炉重熔成电渣钢锭。

43.接下来,将以具体实施例例来对进行说明,钢水中化学组分按如下表格制备:

44.表1:

[0045][0046][0047]

采用前述的制备方法,并按如上表1中对比例及制备例的相关参数调节钢水中各元素含量,而后浇注钢水。制备的钢锭的金相微观组织图依次参照图1至图8中所示。

[0048]

通过以上数据并结合附图,可以看出,稀土对高v高速钢钢锭铸态碳化物有改性细化作用,适量的稀土(re残留量在0.009-0.037%)可使块状或宽板条状碳化物细化成细板条状碳化物,细化效果明显(参见图2-4),能够提高钢材的碳化物质量。

[0049]

m4与m3同为高碳高v高速钢,按重量百分比计c含量为1.30%、v含量为4.0%,不加稀土时碳化物同样为块状或宽板条状(可参照图7),加稀土后细化成细板条状碳化物(可参照图8,稀土残留量0.028%)。

[0050]

t15与m3、m4同为高v高速钢,其化学组分与m3和m4接近,在制备时按如上的制备方法加入稀土后,稀土起到的作用可参照上文的描述,同样可提高t15高速钢的性能。

[0051]

经稀土改性处理的高v高速钢铸锭及采用电渣制备钢锭,铸态碳化物组织细化效果明显,锻制热塑性改善显著,f450(重量为450kg)铸锭锻制开坯火次可由2火降至1.2火,φ355锭锻制140方坯开坯火次可由5火降至4火;钢锭生产的轧材碳化物质量良好。说明稀土可减轻pb、sn等低熔点元素在晶界的富集,对凝固组织晶界有净化作用,提高了钢锭锻制

开坯的热塑性。

[0052]

本发明的高v高速钢的制备方法,通过控制钢水中al和稀土的含量,al可先与钢水的o先发生氧化反应,而较少量的稀土发生氧化反应,从而稀土可在钢水中以金属形态存留,残留的稀土对高速钢钢锭铸态碳化物有改性细化作用和对凝固组织晶界的净化作用,稀土可使块状或宽板条状碳化物细化成细板条状碳化物,细化效果明显,提高钢材的碳化物质量,尤其是可提高m3、m4、t15等大规格高速钢钢材碳化物颗粒度合格率水平;同时,稀土可减轻pb、sn等低熔点元素在晶界的富集,提高钢锭锻制开坯的热塑性。

[0053]

本发明的另一目的在于提出一种高v高速钢,其采用如上的高v高速钢的制备方法制备而成。

[0054]

本发明的高v高速钢通过采用前述的高v高速钢的制备方法,可稳定控制钢锭中金属态稀土的含量,发挥稀土对钢锭凝固组织晶界的净化和高速钢碳化物改性细化作用,提高钢锭锻制开坯的热塑性,提高钢材的碳化物质量,能够提质增效节本,产生良好的经济效益。

[0055]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。