1.本实用新型属于表面处理技术领域,较为具体的,涉及到一种适用于多规格工件架的内置旋转轴座的大盘。

背景技术:

2.在pvd真空镀膜技术领域,需要将待镀膜的加工件放置在工件架上,工件架位于大盘上,大盘上的每一个工件架都能够发生自转,大盘的底部设有转轴,转轴可以插入真空镀膜机的底座,并在真空镀膜机的底座发生公转,大盘在整个pvd真空镀膜的过程中显得尤为重要,镀膜时涂层的均匀性跟大盘的公转和工件架的自转关联性极大。目前的大盘的尺寸连接,并且大盘上的工件架的中心位置也是连接的,这样就使得相邻的工件架之间的距离收到限制,这样就使得同一个大盘上能够适应的工件架的最大直径为相邻的两个工件架的中心位置之间的距离,如果有超出相邻的两个工件架的中心位置的距离的工件架想要放置在大盘上使用,则需要更换新的定制大盘。但是在实际生产过程中,如果每生产一种不同规格的工件,就需要去更换一种规格的大盘,而且不同规格的大盘在闲置时还需要单独的连接座去进行连接,这样不但生产成本会提高很多,同时占地面积也会提高。

技术实现要素:

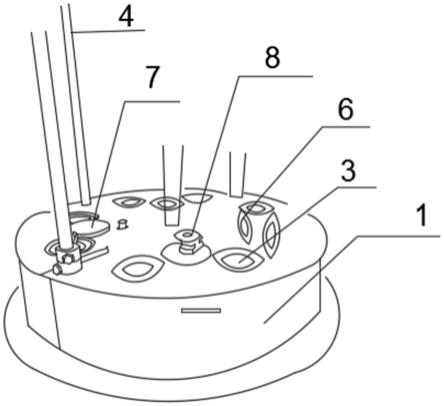

3.有鉴于此,为了解决现有的生产过程中可能会使用到多种规格的工件架,从而引起的频换定制大盘导致生产成本的占地面积提高的问题,本实用新型提出一种适用于多规格工件架的内置旋转轴座的大盘,其包括底盘1、外圈旋转轴座3、外圈齿轮2和固定支架4,外圈旋转轴座3的底部位于外圈齿轮2的上表面,外圈齿轮2的中心与电机的电机轴连接,从而使得外圈齿轮2被电机带动旋转,所述的适用于多规格工件架的内置旋转轴座的大盘,还包括内圈齿轮5和内圈旋转轴座6,内圈旋转轴座6位于内圈齿轮5的上表面上,内圈齿轮5位于底盘1的上表面,且内圈齿轮5与外圈齿轮2啮合,这样使得外圈齿轮2在发生自旋转时能够带动外圈齿轮2发生旋转,从而带动内圈旋转轴座6发生旋转,这样可以改善相邻的两个内圈齿轮5之间的距离,内圈旋转轴座6和外圈旋转轴座3的本体均设置在底盘1内部,减少了内圈旋转轴座6和外圈旋转轴座3的占用空间,底盘1的上部与固定支架4连接,固定支架4对工件架和底盘1起到连接和支撑作用,从而可以使得大盘能够适应多种规格的工件架,减少了生产成本和多种规格的定制大盘的占地空间。

4.一种适用于多规格工件架的内置旋转轴座的大盘,其包括:底盘1、外圈齿轮2和外圈旋转轴座3,底盘1内部设有中空腔体结构,底盘1内部底部连接有多个外圈齿轮2,多个外圈齿轮2的中心距离底盘1的中心的距离相等,外圈旋转轴座3的底部位于外圈齿轮2的上表面,外圈齿轮2的中心与电机的电机轴连接,从而使得外圈齿轮2被电机带动旋转,其特征在于:外圈旋转轴座3和外圈齿轮2位于底盘1的中空腔体结构中,底盘1的中空腔体结构中还设有内圈齿轮5和内圈旋转轴座6,内圈齿轮5位于大盘底盘1内部底部,内圈旋转轴座6位于内圈齿轮5的上表面,外圈旋转轴座3和内圈旋转轴座6的开口的平面与底盘1的上表面在同

一水平面上。

5.进一步的,外圈旋转轴座3和内圈旋转轴座6的开口处位于大盘底盘1的顶部,外圈旋转轴座3和内圈旋转轴座6的开口处设有活动盖板7,当其中一些外圈旋转轴座3或内圈旋转轴座6不使用的时候,可以使用活动盖板7盖住外圈旋转轴座3或内圈旋转轴座6,防止在镀膜过程中污染外圈旋转轴座3或内圈旋转轴座6。

6.进一步的,活动盖板7上可拆卸的设有压码8,当底盘1旋转过快的时候,可以用压码8辅助活动盖板7,防止活动盖板7应为底盘1的旋转而飞出,损害镀膜机内装置。

7.进一步的,多个外圈齿轮2的数量为4~8个。

8.进一步的,内圈齿轮5包括一组或多组内圈齿轮5,当内圈齿轮5为一组时,所述的一组内圈齿轮5的中心位于同一圆周上,当内圈齿轮5为多组时,则多组内圈齿轮5的中心位于不同的圆周上,且内部的内圈齿轮5与外圈齿轮2啮合,或者中心位于同一较小直径圆周的内圈齿轮5与中心位于同一较大直径周圈的内圈齿轮5啮合。

9.进一步的,底盘1的上部外围连接多个间隙相同的固定支架4,固定支架4的下端与底盘1垂直连接,固定支架4的上端连接有遮盖板,工件架的连接件与底盘1的外圈旋转轴座3或者内圈旋转轴座6连接时,工件架置于多个固定支架4围成的圈内,固定支架4对底盘1和工件架起到连接和支撑作用。

10.进一步的,内圈齿轮5的数量<中心位于同一圆周的外圈齿轮2的数量。

11.进一步的,在底盘1的中心设有转轴,转轴可以在动力机构的作用下带动整个大盘发生公转。

12.由此可见,采用本实用新型的适用于多规格工件架的内置旋转轴座的大盘,由于引入了内圈齿轮5和内圈旋转轴座6,可以改变相邻的工件架之间的距离,使得相邻的工件架之间的距离变宽,同时内圈旋转轴座6和外圈旋转轴座3的本体均设置在底盘1内部,减少了内圈旋转轴座6和外圈旋转轴座3的占用空间,底盘1的上部与固定支架4连接,固定支架4对工件架和底盘1起到连接和支撑作用,从而可以使得大盘能够适应多种规格的工件架,减少了生产成本和多种规格的定制大盘的占地空间。

13.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型的权利要求。凡在本实用新型的精神和原则之内所作的任何修改、同等替换和改进等,均应包含在本实用新型的保护范围内。

附图说明

14.图1为本实用新型的大盘的立体图。

15.图2为本实用新型的大盘改进后的内部结构示意图。

16.图3为本实用新型的大盘改进后的内部结构示意图。

17.图4为本实用新型的大盘改进后的内部结构示意图。

18.主要元件符号说明

[0019][0020][0021]

如下具体实施方式将结合上述附图进一步说明本实用新型。

具体实施方式

[0022]

如图1所示,为本实用新型的大盘的立体图;如图2所示,为本实用新型的大盘改进后的内部结构示意图;如图3所示,为本实用新型的大盘改进后的内部结构示意图,如图4所示,为本实用新型的大盘改进后的内部结构示意图。

[0023]

一种适用于多规格工件架的内置旋转轴座的大盘,其包括:底盘1、外圈齿轮2和外圈旋转轴座3,底盘1内部设有中空腔体结构,底盘1内部底部连接有多个外圈齿轮2,多个外圈齿轮2的中心距离底盘1的中心的距离相等,外圈旋转轴座3的底部位于外圈齿轮2的上表面,外圈齿轮2的中心与电机的电机轴连接,从而使得外圈齿轮2被电机带动旋转,其特征在于:外圈旋转轴座3和外圈齿轮2位于底盘1的中空腔体结构中,底盘1的中空腔体结构中还设有内圈齿轮5和内圈旋转轴座6,内圈齿轮5位于大盘底盘1内部底部,内圈旋转轴座6位于内圈齿轮5的上表面,外圈旋转轴座3和内圈旋转轴座6的开口的平面与底盘1的上表面在同一水平面上。

[0024]

所述外圈旋转轴座3和内圈旋转轴座6的开口处位于大盘底盘1的顶部,外圈旋转轴座3和内圈旋转轴座6的开口处设有活动盖板7,当其中一些外圈旋转轴座3或内圈旋转轴座6不使用的时候,可以使用活动盖板7盖住外圈旋转轴座3或内圈旋转轴座6,防止在镀膜过程中污染外圈旋转轴座3或内圈旋转轴座6。

[0025]

所述活动盖板7上可拆卸的设有压码8,当底盘1旋转过快的时候,可以用压码8辅助活动盖板7,防止活动盖板7应为底盘1的旋转而飞出,损害镀膜机内装置。

[0026]

所述多个外圈齿轮2的数量为4~8个。

[0027]

所述内圈齿轮5包括一组或多组内圈齿轮5,当内圈齿轮5为一组时,所述的一组内圈齿轮5的中心位于同一圆周上,当内圈齿轮5为多组时,则多组内圈齿轮5的中心位于不同的圆周上,且内部的内圈齿轮5与外圈齿轮2啮合,或者中心位于同一较小直径圆周的内圈齿轮5与中心位于同一较大直径周圈的内圈齿轮5啮合。

[0028]

所述底盘1的上部外围连接多个间隙相同的固定支架4,固定支架4的下端与底盘1垂直连接,固定支架4的上端连接有遮盖板,工件架的连接件与底盘1的外圈旋转轴座3或者内圈旋转轴座6连接时,工件架置于多个固定支架4围成的圈内,固定支架4对底盘1和工件架起到连接和支撑作用。

[0029]

所述内圈齿轮5的数量<中心位于同一圆周的外圈齿轮2的数量。

[0030]

所述在底盘1的中心设有转轴,转轴可以在动力机构的作用下带动整个大盘发生公转。

[0031]

由此可见,采用本实用新型的适用于多规格工件架的内置旋转轴座的大盘,由于引入了内圈齿轮5和内圈旋转轴座6,可以改变相邻的工件架之间的距离,使得相邻的工件架之间的距离变宽,同时内圈旋转轴座6和外圈旋转轴座3的本体均设置在底盘1内部,减少了内圈旋转轴座6和外圈旋转轴座3的占用空间,底盘1的上部与固定支架4连接,固定支架4对工件架和底盘1起到连接和支撑作用,从而可以使得大盘能够适应多种规格的工件架,减少了生产成本和多种规格的定制大盘的占地空间。

[0032]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。