1.本实用新型涉及涂装领域,更具体地,本实用新型涉及一种磷化池的除渣系统。

背景技术:

2.磷化工艺过程是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。

3.由于铁质工件表面的杂质,工作环境的影响,或者转化过程中的反应,在磷化池中会残留较多的固体废渣,若不定期进行除渣,会直接影响磷化膜的质量,从而影响涂装的最终质量。

4.现有的除渣系统通常是将磷化池直接接通至压滤机上,由压滤机持续工作进行除渣处理。该种方式不仅能耗较大,而且压滤机的持续工作会早晨压滤机的寿命缩短,大大提高维修维护成本。

5.因此,需要一种新型的磷化池的除渣系统,能够解决上述问题。

技术实现要素:

6.本实用新型的一个目的是解决现有的磷化池除渣过程能耗较大,而且压滤机的寿命较短的问题。

7.根据本实用新型的一个方面,提供一种磷化池的除渣系统,包括储液池、输液泵以及压滤机,还包括沉淀筒,所述储液池通过所述输液泵连通至所述沉淀筒的顶部,所述沉淀筒的底部连通至所述压滤机,所述压滤机的底部设置有集液槽,所述集液槽通过回液泵连通至所述储液池。

8.通过本方案,储液池中的磷化液被吸入沉淀筒中后,能够在沉淀作用下将废渣沉淀至沉淀筒底部,并通过管道漏入压滤机中,由压滤机直接进行压滤处理,对于上层不含废渣的磷化液,则会直接在压滤机不工作的情况下通过压滤机流入底部的集液槽中再排放进入储液池。利用该系统进行磷化池的除渣处理,针对同体积的磷化液能够大大降低压滤机的启动频率,从而降低能耗,且有助于提高压滤机的使用寿命。

9.优选地,所述沉淀筒包括顶部的缓冲部以及底部的沉淀部,所述沉淀部为倒置的锥状筒,所述沉淀部底部的尖部连通至所述压滤机。

10.通过本方案,锥状的沉淀部有助于将废渣导向至压滤机中,减小废渣在沉淀筒中的残留,避免废渣随顶部清澈的磷化液回流至储液池中,提高除渣效果。

11.优选地,所述沉淀部的内壁设置有螺旋形导向板,所述导向板沿逆时针向下倾斜。

12.通过本方案,导向板能够在废渣排入压滤机中的过程中使磷化液产生涡旋现象,冲击沉淀筒侧壁的废渣向中间及底部聚拢,提高沉淀筒的排渣效率,减少废渣的残留。

13.优选地,所述缓冲部的底部连通有清水管,所述清水管连通至所述储液池中。

14.通过本方案,沉淀完成后,其顶部不含杂质的磷化液能够直接在静置状态下通过清水管流回储液池;从而能够进一步注入新的磷化液进行沉淀,直至废渣沉积到一定量后再排入压滤机中过滤,进一步减少压滤机的启动频率。

15.优选地,所述缓冲部的底部高度高于所述储液池的顶部,所述清水管连通至所述储液池的顶部。

16.通过本方案,使沉淀完成后的清澈磷化液能够在重力作用下流入储液池中,进一步降低能耗。

17.本实用新型的一个技术效果在于,本磷化池除渣系统结构简单,在保证正常除渣能力的前提下,大大降低了压滤机的启动频率,降低了能耗的同时,还有助于降低压滤机的磨损,降低维修维护成本。

18.通过以下参照附图对本实用新型的示例性实施例的详细描述,本实用新型的其它特征及其优点将会变得清楚。

附图说明

19.构成说明书的一部分的附图描述了本实用新型的实施例,并且连同说明书一起用于解释本实用新型的原理。

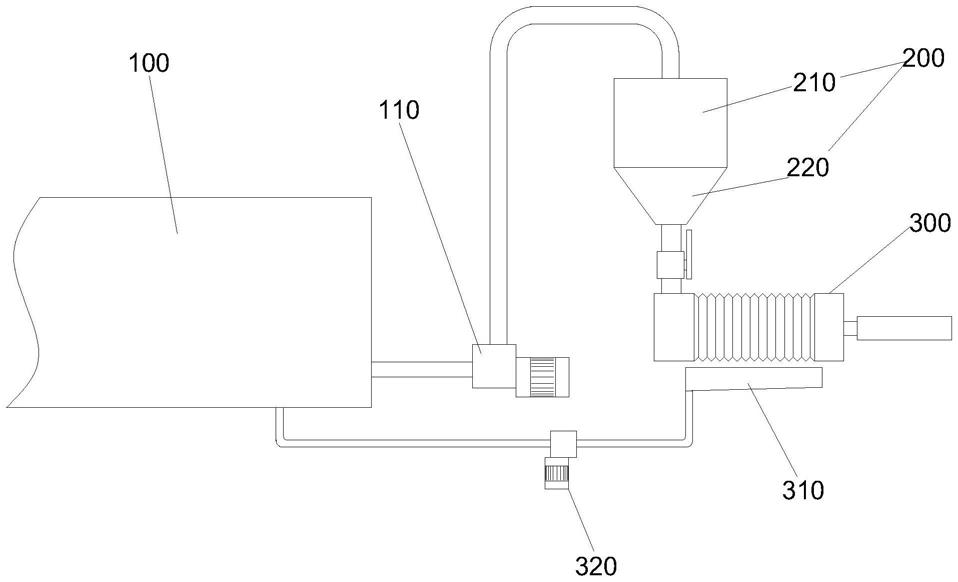

20.图1是本实用新型实施例一的磷化池除渣系统的结构示意图。

21.图2是本实用新型实施例二的磷化池除渣系统的结构示意图。

22.图3是图2中沉淀筒的截面结构示意图。

23.其中,在附图中相同的部件用相同的附图标记;附图并未按照实际的比例绘制。

具体实施方式

24.现在将参照附图来详细描述本实用新型的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。

25.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。

26.对于相关领域普通技术人员已知的技术和设备可能不作详细讨论,但在适当情况下,所述技术和设备应当被视为说明书的一部分。

27.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

28.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

29.实施例一

30.如图1所示,本实施例中的磷化池的除渣系统,包括储液池100、输液泵110以及压滤机300,还包括沉淀筒200,所述储液池100通过所述输液泵110连通至所述沉淀筒200的顶部,所述沉淀筒200的底部连通至所述压滤机300,在沉淀筒200的底部设置有阀门,该阀门可以是手动控制,也可以是电动球阀,所述压滤机300的底部设置有集液槽310,所述集液槽310通过回液泵320连通至所述储液池100。

31.通过本实施例该方案,储液池100中的磷化液被吸入沉淀筒200中后,能够在沉淀作用下将废渣沉淀至沉淀筒200底部,打开阀门后通过管道漏入压滤机300中,关闭阀门后由压滤机300直接进行压滤处理,对于沉淀完成后上层不含废渣的磷化液,则会再次打开阀门直接在压滤机300不工作的情况下通过压滤机300流入底部的集液槽310中再排放进入储液池100。利用该系统进行磷化池的除渣处理,针对同体积的磷化液能够大大降低压滤机300的启动频率,从而降低能耗,且有助于提高压滤机300的使用寿命,降低维修维护成本。

32.在本实施例或其他实施例中,所述沉淀筒200包括顶部的缓冲部210以及底部的沉淀部220,所述沉淀部220为倒置的锥状筒,所述沉淀部220底部的尖部连通至所述压滤机300。缓冲部210为圆柱状,不仅能够提高容量,还有助于起到缓冲作用,降低通入沉淀筒200的磷化液的动能;锥状的沉淀部220有助于将废渣导向至压滤机300中,减小废渣在沉淀筒200中的残留,避免废渣随顶部清澈的磷化液回流至储液池100中,提高除渣效果。

33.本实施例的一个技术效果在于,本磷化池除渣系统结构简单,在保证正常除渣能力的前提下,大大降低了压滤机的启动频率,降低了能耗的同时,还有助于降低压滤机的磨损,降低维修维护成本。

34.实施例二

35.如图2和图3所示,本实施例中的磷化池除渣系统,在上述实施例中技术方案的基础上,还包括如下技术方案,所述沉淀部220的内壁设置有螺旋形导向板221,所述导向板221沿逆时针向下倾斜。导向板221能够在废渣排入压滤机300中的过程中使磷化液产生涡旋现象,冲击沉淀筒200侧壁的废渣向中间及底部聚拢,提高沉淀筒200的排渣效率,减少废渣的残留,从而减少回流至储液池100中的磷化液中废渣的含量。

36.在本实施例或其他实施例中,所述缓冲部220的底部连通有清水管230,所述清水管230连通至所述储液池100中。沉淀完成后,其顶部不含杂质的磷化液能够直接在静置状态下通过清水管230流回储液池100;从而能够进一步注入新的磷化液进行沉淀,直至废渣沉积到一定量后再排入压滤机300中过滤,进一步减少压滤机300的启动频率。

37.在本实施例或其他实施例中,所述缓冲部210的底部高度高于所述储液池100的顶部,所述清水管230连通至所述储液池100的顶部,其中清水管230上设置有清水阀231。使沉淀完成后的清澈磷化液能够在重力作用下流入储液池100中,进一步降低能耗。

38.虽然已经通过示例对本实用新型的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本实用新型的范围。本领域的技术人员应该理解,可在不脱离本实用新型的范围和精神的情况下,对以上实施例进行修改。本实用新型的范围由所附权利要求来限定。