一种利用激光技术两步法制备max相涂层的方法

技术领域

1.本发明属于金属陶瓷涂层技术领域,具体涉及一种利用激光技术两步法制备max相涂层的方法。

背景技术:

2.解决金属失效最有效的手段是通过表面改性技术提高金属基体表面硬度、耐磨性、抗腐蚀性和抗高温氧化性等性能。max相兼具金属及陶瓷的相关性能优点,是具有极大应用潜力的防护涂层材料。目前多采用磁控溅射+后续退火的方式制备max相及其复合涂层。

3.barsoum在20世纪90年代首次提出m

n+1

axn相,其中m主要指元素周期表中iiia和iva过度族金属元素,a主要指元素周期表中13-16列的iiia和iva主族元素,x为c或n元素,主要以c元素为主。n为1-6的整数,n值的不同决定每两个a层之间的m层数,从而出现了211,312,413等结构。由于max相特殊的成键类型及纳米层状结构,使其兼具了金属和陶瓷的优良特性。比如优质的抗热震性、导电导热性、抗氧化性以及耐高温、磨损、腐蚀等性能,使其可以被广泛应用在海洋石油钻井平台、航空航天承力环境,核废料处理及核反应堆燃料包壳等极端环境下。

技术实现要素:

4.本发明提供了一种利用激光技术两步法制备max相涂层的方法,利用激光束对激光熔覆后的涂层进行热处理,能够原位合成max相,并显著改善激光熔覆后涂层残余应力。本发明方法可实现max相涂层的激光高效制备,推动max相陶瓷涂层在实际生产中的应用。

5.本发明还提供了一种利用激光技术两步法制备max相涂层的方法,制备步骤如下:

6.a、基体材料的预处理:选取基体材料,并用线切割机切割,切割后的基体材料用砂纸打磨,然后放入酒精中超声清洗,之后真空干燥备用;

7.b、制备熔覆粉末:根据max相涂层的配制摩尔比称量原料粉末,然后用行星式球磨机混合均匀,球磨完毕后,于50℃真空下干燥10h,既得熔覆粉末;

8.c、激光熔覆制备涂层:将步骤b制备的熔覆粉末铺在步骤a预处理后的基体材料表面,铺粉厚度1.5~2.0mm,然后用自带氩舱的激光器将熔覆粉末熔覆至基体材料,从而制得涂层;

9.d、涂层的激光热处理:用自带氩舱的激光器扫描步骤c制备的涂层,这样可通过激光热处理技术,降低涂层内部的残余应力水平,还可高效率原位合成max相。

10.进一步,基体材料可选取钢、钛合金、钛铝合金、锆合金以及铜等金属基材料。

11.进一步,球磨机工艺参数为:球料质量比5:1,转速200rmp,球磨时间120min。

12.进一步,熔覆粉末亦可采用max相涂层的m、a、x元素粉末或其二元化合物、三元化合物粉末混合物。

13.进一步,步骤c中自带氩舱的激光器的工艺参数为:激光功率2~4kw,光斑直径

5mm,扫描速度90~270mm/min,氩气流量为10l/min。

14.进一步,步骤d中自带氩舱的激光器的工艺参数为:激光功率0.6-1.2kw,光斑直径5mm,扫描速度30~120mm/min,氩气流量为10l/min。

15.这样处理后可得到均匀致密且高纯度的max相涂层。

16.本发明的有益效果:

17.本发明公开了一种利用激光技术两步法制备max相涂层的方法,该方法通过激光熔覆制备复合涂层后再对其进行激光热处理,可以在极短时间内原位合成max相并释放涂层残余应力,是采用激光技术一体化制备、成形max相涂层的关键技术。该技术能够利用激光技术,高效、短流程地制备出max相厚涂层,通过激光熔覆+激光热处理制备max相涂层绿色环保,其热处理过程完全利用自冷,不需冷却介质,没有环境污染,且工艺实施迅速、耗时短、效率高、可控性强。激光熔覆+激光热处理制备max相涂层,激光器由计算机操控,精度高,操作简单,为实现max相复合涂层的高效制备提供了有力的技术保障。

附图说明

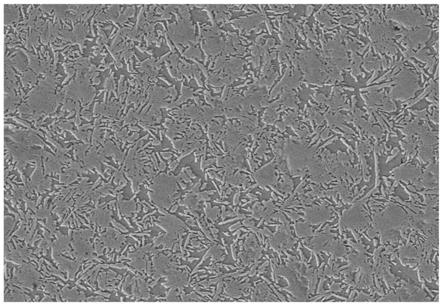

18.图1为本发明方法制备的激光熔覆涂层的sem图;

19.图2为本发明方法制备的激光熔覆涂层的xrd图;

20.图3为本发明方法制备的激光熔覆涂层经激光热处理后的sem图;

21.图4为本发明方法制备的激光熔覆涂层经激光热处理后的xrd图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是说明本发明,而非限制本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本实施例以激光熔覆+激光热处理两步法制备ti-al-c系max相涂层为例,本发明公开了一种利用激光技术两步法制备ti2alc max相涂层的方法,制备步骤如下:

24.a、基体材料的预处理:选取tc4钛合金作为基体材料,并用线切割机切割成所需要的尺寸大小,切割后的基体材料用砂纸打磨,然后放入酒精中用超声波清洗机洗去表面油污,之后用真空干燥机干燥备用;

25.b、制备熔覆粉末:根据ti2alc max相涂层的配制摩尔比称量原料粉末,本实施例所用max相粉体主要成分为tic和tial,其摩尔比为1:1,考虑al元素烧损问题添加少量铝粉,然后用行星式球磨机混合均匀,其中球磨机的工艺参数为:球料质量比5:1,转速200rmp,球磨时间120min,球磨完毕后,将球磨后的粉末于50℃真空下干燥10h,既得熔覆粉末,熔覆粉末亦可采用ti2alc max相涂层的ti、al、c元素粉末或其二元化合物、三元化合物粉末混合物;

26.c、激光熔覆制备涂层:采用预置粉体的方式将步骤b制备的熔覆粉末铺在步骤a预处理后的钛合金表面,铺粉厚度1.5~2.0mm,然后用自带氩舱的激光器将熔覆粉末熔覆至基体材料,激光器的主要工艺参数为:激光功率2~4kw,光斑直径5mm,扫描速度90~270mm/min,氩气流量为10l/min,从而得到含有ti-al-c的复合涂层,复合涂层的主要组成为tic、

ti2alc、ti-al系金属间化合物以及少量的ti3alc2相,如图1和图2所示;

27.d、涂层的激光热处理:用自带氩舱的激光器扫描步骤c制备的涂层,激光器主要工艺参数为:激光功率0.6-1.2kw,光斑直径5mm,扫描速度30~120mm/min,氩气流量为10l/min,涂层的主要组成为ti2alc相,含少量的tic及ti-al系金属间化合物,如图3和图4所示。

28.本发明方法以激光熔覆+激光热处理两步法制备ti-al-c系max相涂层,首先利用激光熔覆工艺制备出以tic和ti-al金属间化合物为主相的ti-al-c复合涂层,然后经激光热处理使得涂层中的tic和ti-al金属间化合物原位转化为ti2alc max相,最终制备出ti2alc max相涂层。该方法同时可有效降低涂层内部的残余应力水平,并减少常规热处理的装炉、升温及保温环节,实现max相涂层高效、短流程的一体化激光制备。

29.ti-al-c系max相涂层在高温环境中,涂层表面选择性氧化成的具有极强抗高温氧化性能的al2o3薄膜,填充在涂层表面的裂纹等缺陷处,使涂层具备极好的高温自愈合能力,可以阻止材料表面进一步破裂损坏。同时ti-al-c系涂层也具备优质的抗腐蚀耐磨性能,结合其高温抗氧化性使其作为金属表面改性涂层具有极大的应用前景和发展潜力。

30.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。