1.本发明涉及镀镍技术领域,尤其涉及一种晶圆级封装产品的化学镀镍溶液及其化学镀镍工艺。

背景技术:

2.传统上,ic芯片与外部的电气连接是用金属引线以键合方式把芯片上的i/o连至封装载体实现引脚封装。然而随着i/o间距缩至70μm以下,引线键合技术不符合时代要求。晶圆级封装技术(wlp)因其尺寸小、成本低等优势应运而生,目前在移动电话、gps、蓝牙元器件等诸多领域得到应用,生产范围十分广泛。化学镀镍技术由于具有镀层均匀,硬度高、耐磨、耐蚀性好,操作方便等常规化学镀无法比拟的优异特性,因而在晶圆级封装产品上获得越来越广泛的引用。

3.目前化学镀镍技术已十分成熟,各种门类齐全的化学镀镍溶液已经商品化、系列化,但是现有用在晶圆级封装产品上还存在以下缺陷:

4.1)镀液温度偏高,在化学镀过程中很容易出现生产出来的镀件其晶体度和刚度过高,使得粗化后的表面变脆,进而导致镀层与基体之间几乎没有结合力,而且高温循环条件下极容易使得镀层脱落。

5.2)随着化学镀时间延长,化学镍溶液的稳定性越来越差,进而导致镀层容易出现空洞、夹缝的现象。

技术实现要素:

6.针对上述技术中存在的不足之处,本发明提供一种晶圆级封装产品的化学镀镍溶液及其化学镀镍工艺,该溶液保证了镀层与基体之间的结合力强度,使得镀镍层具有良好的附着性好,镀层均匀,该工艺不仅达到晶圆封装微孔的无空洞、无缝隙的填充的效果;而且化学镀均匀性效果好,拱形率低。

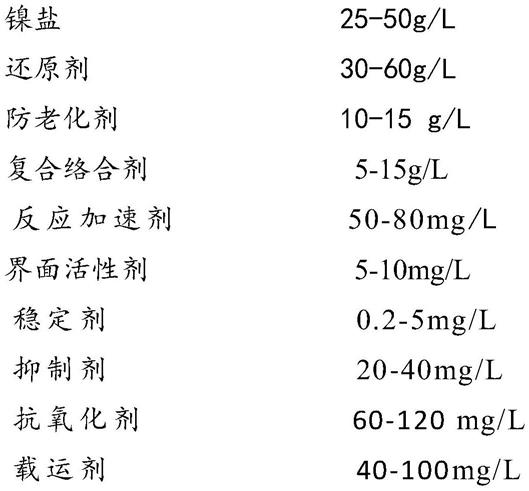

7.为实现上述目的,本发明提供一种晶圆级封装产品的化学镀镍溶液,包括以下质量浓度的组分:

[0008][0009]

所述载运剂为氯离子和矾离子的复合物,质量浓度比为1:(1-1.5)范围内配置混合,在使用时的氯离子浓度控制在20-40ppm/l之间,矾离子浓度控制在20-60 ppm/l之间;

[0010]

所述抗氧化剂与抑制剂在使用时的质量浓度比例为3:1,所述抗氧化剂与抑制剂在使用时形成一种具有共轭传输桥梁作用的化合物,加快凹点部位的快速沉积;

[0011]

将上述的各组分按照配比均匀混合后,将溶液ph值调节至4.3-4.6之间后再加入质量浓度为25%的ph缓冲剂,最后完成化学镀镍溶液的配置。

[0012]

其中,所述复合络合剂包括a组分和b组分,所述a组分与b组分按照质量浓度比例为2:(1-2);所述a组分包括质量浓度为1-5g/l的柠檬酸,1-5g/l的乙酸铵;

[0013]

所述b组分包括聚丙烯酰胺,氨基羧酸树脂,超支化聚氨酯磺酸盐,β-烟酰胺腺嘌呤二核苷酸,所述四者按照质量浓度比1:1:1:1;所述a组分与b组分按照浓度比例均匀搅拌混合后形成该复合络合剂。

[0014]

其中,该镀镍溶液的组分还可以包括质量浓度为20-40mg/l的反应防污剂,该反应防污剂由5-10mg/l的乙二醇叔丁醚和15-30mg/l的磷酸酯构成。

[0015]

其中,该化学镍溶液配置的具体工艺如下:

[0016]

步骤a,按照质量浓度比准备镍盐,复合络合剂,还原剂,防老化剂,反应加速剂,界面活性剂,稳定剂,抑制剂,抗氧化剂,载运剂和反应防污剂;

[0017]

步骤b,将稳定剂,防老化剂,界面活性剂,抑制剂,抗氧化剂,载运剂和反应防污剂按照比例倒入镍槽内,并搭载搅拌泵,倒入后进行搅拌,搅拌速率在50-100r/min之间,且在搅拌的过程中加入1/2的复合络合剂;搅拌30秒均匀后形成c溶液;

[0018]

步骤c,在c溶液中先后加入反应加速剂,还原剂和镍盐后进行搅拌,搅拌速率在100-200r/min之间,且在搅拌过程中加入剩余的1/2的复合络合剂,搅拌30秒均匀形成d溶液;

[0019]

步骤d,将d溶液的ph值调节至4.3-4.6之间后,再加入质量浓度为25%的ph缓冲剂即可形成该镀镍溶液。

[0020]

其中,所述反应加速剂为2,6-二氨基吡啶和3-砒啶甲醇的复合物,且2,6-二氨基

吡啶和3-砒啶甲醇的质量浓度比为(1-2):1。

[0021]

其中,所述镍盐为硫酸镍或氨基磺酸镍,所述界面活性剂为甲基烯丙基磺酸钠;所述抑制剂为基聚氧乙烯醚硫酸盐,抗氧化剂为1,2,4-三氮唑,所述氯离子由盐酸提供,矾离子由硫酸矾提供;所述防老化剂为酮胺类防老化剂,所述稳定剂为苯并三氮唑。

[0022]

为实现上述目的,本发明还提供一种晶圆级封装产品的化学镀镍溶液的化学镀镍工艺,包括以下具体步骤,

[0023]

步骤1,采用真空等离子体轰击镀件表面,以去除镀件表面的各种污染物和氧化层;

[0024]

步骤2,将处理后的镀件放入具有上述所述镀镍溶液的镍槽内,进行化学镀镍处理;化学镀镍的温度分为两个阶段,第一阶段温度为75-85℃,第二阶段温度为55-65℃;且采用变频调节器调节流量,通过变频调节器改变通入槽液的镀液流量速率,打破镀液内部受到的平衡力;

[0025]

步骤3,化学镀镍完成后,取出镀镍件,再次采用真空等离子体轰击已经形成镀镍层的镀件表面;

[0026]

步骤4,将已经完成表面处理的镀件进行下个工序。

[0027]

其中,所述步骤4真空等离子体轰击的具体条件是:真空等离子体轰击采用的工作介质是氢气和氮气的混合气体,其中氢气和氮气的体积比为(1-2):3;该等离子轰击的距离控制在3-5cm;处理温度为30-40℃;处理时间为15-25s。

[0028]

其中,所述步骤1中真空等离子体轰击的具体条件是:真空等离子体轰击采用的工作介质是氢气和氮气的混合气体,其中氢气和氮气的体积比为(1-2):3,轰击的距离控制在20-25mm;处理温度为90-110℃;处理时间为15-25s。

[0029]

其中,所述步骤2中变频调节器调节镀铜的流量速率为10-30l/min。

[0030]

本发明的有益效果是:与现有技术相比,本发明提供的一种晶圆级封装产品的化学镀镍溶液及其化学镀镍工艺,存在以下优势:

[0031]

1)在镀镍溶液原有的组分基础上增加了反应加速剂,复合络合剂,抑制剂,抗氧化剂和载运剂,且该载运剂的矾离子与氯离子搭配按照1:(1-1.5)比例范围混合使得镍的沉积效果更好,不仅加快还原速率,同时还提高了连续成核速率,从而使得整体的镍层致密性大大提高,这种载运剂采用复合的方式,避免了单一的反应载运剂只有加速而无提高致密性的缺陷;由此得到的化学镀镍层表面晶体致密性更高;

[0032]

2)该溶液在原来的基础上,增加了抑制剂,抗氧化剂,且在使用的时候将抗氧化剂与抑制剂质量浓度比例为3:1,抑制剂的目的是为了抑制基材表面凸点,而加快凹点部位的快速沉积,但是常用的单独抑制剂由于其分子化合物较大很难首先吸附到凸点位置,因此需要一种具有共轭传输桥梁作用的化合物作为连接,而本发明所选的抗氧化剂具备此功效,且按照以上比例效果最优。

[0033]

3)本发明的镀镍溶液采用特制的复合络合剂,由于目前络合剂的络合容量小,在络合过程很容易因为容量小导致不稳定的现象,而且随着化学镀时间的加长,导致一直镍离子会沉积在槽壁,为了解决这些问题,我们将聚丙烯酰胺,氨基羧酸树脂,超支化聚氨酯磺酸盐,β-烟酰胺腺嘌呤二核苷酸这些作为络合剂的一部分,这些高分子物质在络合的同时,具有大分子粘度高的特点;在化学镀时,该复合络合剂促进反应的同时可以避免金属离

子沉积,进而使得镀层与基体之间结合力强度非常的稳定,使得该镀件即使在后续的高温循环使用下也不会脱落,进而延迟了镀件的使用寿命;而且正是复合络合剂的稳定性再加上稳定剂本身的稳定性,双重稳定使用本溶液可以实现完美化学镀;而且双重稳定性,有利于调整镀速和镀层质量,在保证镀层与基体之间结合力强度的同时,而且使得镀件易于在电极表面铺展以达到均镀目的,进一步达到了晶圆封装微孔的无空洞、无缝隙的填充的效果,拱形率低;

[0034]

4)在化学镀工艺中在镀件前后,均采用真空等离子体轰击镀件表面,不仅去除镀件表面的各种污染物和氧化层,而且清洗后可保证镀件表面的致密光滑,表面清洁程度高,有利于镀层和基材的紧密结合,进一步保证镀层与基体之间的结合力强度;

[0035]

5)在化学镀工艺中采用变频调节器调节流量,由于在化学镀过程中溶液质子传输仍然难以保证后续镍离子和添加剂源源不断进入孔内,同时化学镀过程中产生的气泡易在镀层上形成凹孔,为此本发明在化学镀过程中采用变频调节器调节流量,即通过改变通入槽液的镀液流量速率,打破镀液内部受到的平衡力,使得药水在局部不平衡作用下消除气泡和渗入微孔内,从而来改善以上问题。

具体实施方式

[0036]

为了更清楚地表述本发明,下面根据文字对本发明作进一步地描述。

[0037]

本发明提供的一种晶圆级封装产品的化学镀镍溶液,包括以下质量浓度的组分:

[0038][0039][0040]

所述载运剂为氯离子和矾离子的复合物,质量浓度比为1:(1-1.5)范围内配置混合,在使用时的氯离子浓度控制在20-40ppm/l之间,矾离子浓度控制在20-60ppm/l之间;

[0041]

所述抗氧化剂与抑制剂在使用时的质量浓度比例为3:1,所述抗氧化剂与抑制剂在使用时形成一种具有共轭传输桥梁作用的化合物,加快凹点部位的快速沉积;

[0042]

将上述的各组分按照配比均匀混合后,将溶液ph值调节至4.3-4.6之间后再加入质量浓度为25%的ph缓冲剂,最后完成化学镀镍溶液的配置。

[0043]

在本实施例中,所述复合络合剂包括a组分和b组分,所述a组分与b组分按照质量

浓度比例为2:(1-2);所述a组分包括质量浓度为1-5g/l的柠檬酸,1-5g/l的乙酸铵;

[0044]

所述b组分包括聚丙烯酰胺,氨基羧酸树脂,超支化聚氨酯磺酸盐,β-烟酰胺腺嘌呤二核苷酸,所述四者按照质量浓度比1:1:1:1;所述a组分与b组分按照浓度比例均匀搅拌混合后形成该复合络合剂。

[0045]

在本实施例中,该镀镍溶液的组分还可以包括质量浓度为20-40mg/l的反应防污剂,该反应防污剂由5-10mg/l的乙二醇叔丁醚和15-30mg/l的磷酸酯构成。在生产过程中由于料号进缸出板缸,也且料号有不同,极易沾染杂质,导致化学镀效果不均等现象,由于晶圆级尺寸太小很难微观察觉。因此,在该镀铜溶液中加入反应防污剂来保持化学镀过程中镀件表面的清洁性,进而保证了化学镀的均匀性。抗氧化剂与防污剂配合,既可以防止油污性污染源,又可以防止化学微量离子的侵蚀,以上比例达到最佳效果。

[0046]

在本实施例中,该化学镍溶液配置的具体工艺如下:

[0047]

步骤a,按照质量浓度比准备镍盐,复合络合剂,还原剂,防老化剂,反应加速剂,界面活性剂,稳定剂,抑制剂,抗氧化剂,载运剂和反应防污剂;

[0048]

步骤b,将稳定剂,防老化剂,界面活性剂,抑制剂,抗氧化剂,载运剂和反应防污剂按照比例倒入镍槽内,并搭载搅拌泵,倒入后进行搅拌,搅拌速率在50-100r/min之间,且在搅拌的过程中加入1/2的复合络合剂;搅拌30秒均匀后形成c溶液;

[0049]

步骤c,在c溶液中先后加入反应加速剂,还原剂和镍盐后进行搅拌,搅拌速率在100-200r/min之间,且在搅拌过程中加入剩余的1/2的复合络合剂,搅拌30秒均匀形成d溶液;

[0050]

步骤d,将d溶液的ph值调节至4.3-4.6之间后,再加入质量浓度为25%的ph缓冲剂即可形成该镀镍溶液。

[0051]

本发明中复合络合剂在使用的过程中采用分开的方式加入,而不是一次性倒入,是因为复合络合剂在上面的步骤主要是起到促进作用,促进各个组分的均匀混合,在配置的过程中,最后才加入镍盐,复合络合剂在后面主要起到络合作用,提高镀液的稳定性;而且将镍盐放置在最后一步加入,是为了减少镍盐的氧化,提高镍液的沉积速度;尤其复合络合剂在原有络合作用的基础上,增加了一定的稳定性,使得该镀液在长时间的时候后其稳定性保持持久。

[0052]

在本实施例中,所述反应加速剂为2,6-二氨基吡啶和3-砒啶甲醇的复合物,且2,6-二氨基吡啶和3-砒啶甲醇的质量浓度比为(1-2):1;稳定剂为苯并三氮唑;苯并三氮唑是一种高分子稳定剂,采用这种高分子稳定剂,在保证化学镀镍液稳定的同时,可以避免化学镀过程中溶解产生的金属氧化物在基体与镍层之间形成,由此保证获得的镍层结晶细小、致密性;且进一步提高镍层与基体的结合力。该溶液中加入了反应加速剂,且该反应加速剂为2,6-二氨基吡啶和3-砒啶甲醇的复合物,且2,6-二氨基吡啶和3-砒啶甲醇的质量浓度比为(1-2):1;这个加速剂采用复合的方式,避免了单一的反应加速剂操作范围较窄的现象;而且精确浓度的设定,加快了活化反应速度,减少了活化时间,可快速实现晶圆级封装产品的无空洞、无缝隙的填充。

[0053]

在本实施例中,所述镍盐为硫酸镍或氨基磺酸镍,所述界面活性剂为甲基烯丙基磺酸钠;所述抑制剂为基聚氧乙烯醚硫酸盐,抗氧化剂为1,2,4-三氮唑,所述氯离子由盐酸提供,矾离子由硫酸矾提供;目前最常使用的是6-乙氧基-2,2,4-三甲基-1,2-二氢化喹啉,

商品名称为防老剂aw。

[0054]

为实现上述目的,本发明还提供一种晶圆级封装产品的化学镀镍溶液的化学镀镍工艺,包括以下具体步骤,

[0055]

步骤1,采用真空等离子体轰击镀件表面,以去除镀件表面的各种污染物和氧化层;

[0056]

步骤2,将处理后的镀件放入具有上述所述镀镍溶液的镍槽内,进行化学镀镍处理;化学镀镍的温度分为两个阶段,第一阶段温度为75-85℃,第二阶段温度为55-65℃;且采用变频调节器调节流量,通过变频调节器改变通入槽液的镀液流量速率,打破镀液内部受到的平衡力;

[0057]

步骤3,化学镀镍完成后,取出镀镍件,再次采用真空等离子体轰击已经形成镀镍层的镀件表面;

[0058]

步骤4,将已经完成表面处理的镀件进行下个工序。

[0059]

在本实施例中,所述步骤4真空等离子体轰击的具体条件是:真空等离子体轰击采用的工作介质是氢气和氮气的混合气体,其中氢气和氮气的体积比为(1-2):3;该等离子轰击的距离控制在3-5cm;处理温度为30-40℃;处理时间为15-25s。所述步骤1中真空等离子体轰击的具体条件是:真空等离子体轰击采用的工作介质是氢气和氮气的混合气体,其中氢气和氮气的体积比为(1-2):3,轰击的距离控制在20-25mm;处理温度为90-110℃;处理时间为15-25s。步骤1和步骤4都是采用氢气和氮气的混合气体作为轰击镀件表面的工作介质,其清洁程度比现有采用超纯水清洁的效果好非常的多,更有利于镀镍层与基材的紧密结合,进一步提高了镀层与基材之间的结合力强度。两者轰击主要是轰击的距离不一样;距离越近,轰击强度就越大,因为镀镍前的镀件,其可进行更深度的清洗,因此将轰击距离控制在3-5cm;而步骤4是已经完成了镀镍,其表面随着时间推移,具有一定的脆度,拉长轰击距离,在清洗的同时,还可以使得镀件表面结果变得致密光滑,空隙率降低;而且轰击的过程中,能进一步加强镀层与基材的结合程度。

[0060]

在本实施例中,所述步骤2中变频调节器调节镀铜的流量速率为10-30l/min。

[0061]

本发明的有益效果是:与现有技术相比,本发明提供的一种晶圆级封装产品的化学镀镍溶液及其化学镀镍工艺,存在以下优势:

[0062]

1)在镀镍溶液原有的组分基础上增加了反应加速剂、稳定剂,复合络合剂,抑制剂,抗氧化剂和载运剂,且该载运剂的矾离子与氯离子搭配按照1:(1-1.5)比例范围混合使得镍的沉积效果更好,不仅加快还原速率,同时还提高了连续成核速率,从而使得整体的镍层致密性大大提高,这种载运剂采用复合的方式,避免了单一的反应载运剂只有加速而无提高致密性的缺陷;由此得到的化学镀镍层表面晶体致密性更高;

[0063]

2)该溶液在原来的基础上,增加了抑制剂,抗氧化剂,且在使用的时候将抗氧化剂与抑制剂质量浓度比例为3:1,抑制剂的目的是为了抑制基材表面凸点,而加快凹点部位的快速沉积,但是常用的单独抑制剂由于其分子化合物较大很难首先吸附到凸点位置,因此需要一种具有共轭传输桥梁作用的化合物作为连接,而本发明所选的抗氧化剂具备此功效,且按照以上比例效果最优。

[0064]

3)本发明的镀镍溶液采用特制的稳定剂,特制的复合络合剂,由于目前络合剂的络合容量小,在络合过程很容易因为容量小导致不稳定的现象,而且随着化学镀时间的加

长,导致一直镍离子会沉积在槽壁,为了解决这些问题,我们将聚丙烯酰胺,氨基羧酸树脂,超支化聚氨酯磺酸盐,β-烟酰胺腺嘌呤二核苷酸这些作为络合剂的一部分,这些高分子物质在络合的同时,具有大分子粘度高的特点;在化学镀时,该复合络合剂促进反应的同时可以避免金属离子沉积,进而使得镀层与基体之间结合力强度非常的稳定,使得该镀件即使在后续的高温循环使用下也不会脱落,进而延迟了镀件的使用寿命;而且正是复合络合剂的稳定性再加上稳定剂本身的稳定性,双重稳定使用本溶液可以实现完美化学镀;而且双重稳定性,有利于调整镀速和镀层质量,在保证镀层与基体之间结合力强度的同时,而且使得镀件易于在电极表面铺展以达到均镀目的,进一步达到了晶圆封装微孔的无空洞、无缝隙的填充的效果,拱形率低;

[0065]

4)在化学镀工艺中在镀件前后,均采用真空等离子体轰击镀件表面,不仅去除镀件表面的各种污染物和氧化层,而且清洗后可保证镀件表面的致密光滑,表面清洁程度高,有利于镀层和基材的紧密结合,进一步保证镀层与基体之间的结合力强度;

[0066]

5)在化学镀工艺中采用变频调节器调节流量,由于在化学镀过程中溶液质子传输仍然难以保证后续镍离子和添加剂源源不断进入孔内,同时化学镀过程中产生的气泡易在镀层上形成凹孔,为此本发明在化学镀过程中采用变频调节器调节流量,即通过改变通入槽液的镀液流量速率,打破镀液内部受到的平衡力,使得药水在局部不平衡作用下消除气泡和渗入微孔内,从而来改善以上问题。

[0067]

相较于于现有技术,本发明还具有如下优势:

[0068]

1)本发明特制的复合络合剂,采用特制的a组分与b组分组成,a组分作为主络合剂,b组分中聚丙烯酰胺的阻垢性能较好,而且有吸附杂质的功能,具有良好的胶体特性和分散作用;但是由于络合容量小,在络合过程很容易因为容量小导致不稳定的现象,而且随着化学镀时间的加长,导致一直镍离子会沉积在槽壁,为了解决这些问题,我们将聚丙烯酰胺,氨基羧酸树脂,超支化聚氨酯磺酸盐,β-烟酰胺腺嘌呤二核苷酸这些作为络合剂的一部分,这些高分子物质在络合的同时,具有大分子粘度高的特点;在化学镀时,该复合络合剂促进反应的同时可以避免金属离子沉积,进而使得镀层与基体之间结合力强度非常的稳定,使得该镀件即使在后续的高温循环使用下也不会脱落,进而延迟了镀件的使用寿命。

[0069]

2)通常由于化学镀镍时温度过高,导致镀层容易脱落;采用该镀镍溶液在化学镀时,温度分为两个化学镀阶段进行处理;第一阶段由于刚开始使用稳定性,络合性都非常好,所以可以采用常规的75-85℃高温在短时间内完成,这个过程镍析出在复合络合剂的作用下析出速度很快,能够快速度的完成化学镀镍的大部分工序;随着化学镀的进行,稳定性会有所下降,将温度降低,化学镀时间延长,即使在55-65℃的情况下,由于复合络合剂的作用,其镀液的分散能力和覆盖能力保证化学镀的继续,最终达到镀镍层合适的厚度;温度分阶段根据镀镍层的厚度来划分,镀镍层厚度在达到约1/2时采用第一阶段温度;镀镍层厚度达到1/2以上采用第二阶段温度。本技术采用两阶段不同温度不同时间的方式进行化学镀,避免镀层在高温下容易脱落的现象发生;进而保证了镀层与基体之间的结合力强度,使得镀镍层具有良好的附着性好,镀层均匀;该工艺不仅保证了化学镀的均匀性,而且使得化学镀时间更短。

[0070]

以下为本发明的几个具体实施例

[0071]

实施例1

[0072]

一种晶圆级封装产品的化学镀镍溶液,包括以下质量浓度的组分:

[0073][0074]

所述复合络合剂包括a组分和b组分,所述a组分与b组分按照质量浓度比例为2:1;所述a组分包括质量浓度为2g/l的柠檬酸,2g/l的乙酸铵;b组分为聚丙烯酰胺,氨基羧酸树脂,超支化聚氨酯磺酸盐,β-烟酰胺腺嘌呤二核苷酸的混合体,质量浓度为2g/l。将溶液ph值调节至4.5之间后用质量浓度为25%的ph缓冲剂缓冲即可形成该镀镍溶液。

[0075]

反应加速剂为2,6-二氨基吡啶和3-砒啶甲醇的复合物,且2,6-二氨基吡啶和3-砒啶甲醇的质量浓度比为1:1。

[0076]

采用该组分制备得到的镀镍溶液,并采用本发明的化学镀镍工艺对镀件进行镀镍处理,第一阶段温度为80℃;第二阶段温度是55℃,两个阶段化学镀时间为21分钟,最终得到的镍层厚度为12微米;而且得到的镀镍层结晶大小一致,表面光滑,没有任何空洞和夹缝;将该镀镍层经180

°

弯曲试验测试,然后再用放大100倍的放大镜检查弯曲部分,未观察到明显裂纹,没有出现起皮脱落的现象;说明该镀镍层的结合力很好。另外,通过显微镜观察,可清楚看到镀镍层的结构致密性高,结晶均匀大小一致,而且表面没有任何的空洞和夹缝。

[0077]

实施例2

[0078]

一种晶圆级封装产品的化学镀镍溶液,包括以下质量浓度的组分:

[0079][0080]

所述复合络合剂包括a组分和b组分,所述a组分与b组分按照质量浓度比例为1:1;所述a组分包括质量浓度为3.75g/l的柠檬酸,3.75g/l的乙酸铵;b组分为聚丙烯酰胺,氨基羧酸树脂,超支化聚氨酯磺酸盐,β-烟酰胺腺嘌呤二核苷酸的混合体,质量浓度为7g/l。将溶液ph值调节至4.5之间后用质量浓度为25%的ph缓冲剂缓冲即可形成该镀镍溶液。

[0081]

反应加速剂为2,6-二氨基吡啶和3-砒啶甲醇的复合物,且2,6-二氨基吡啶和3-砒啶甲醇的质量浓度比为2:1。

[0082]

采用该组分制备得到的镀镍溶液,并采用本发明的化学镀镍工艺对镀件进行镀镍处理,第一阶段温度为85℃;第二阶段温度是60℃,两个阶段化学镀时间为20分钟,最终得到的镍层厚度为14微米;而且得到的镀镍层结晶大小一致,表面光滑,没有任何空洞和夹缝;将该镀镍层经180

°

弯曲试验测试,然后再用放大100倍的放大镜检查弯曲部分,未观察到明显裂纹,没有出现起皮脱落的现象;说明该镀镍层的结合力很好。另外,通过显微镜观察,可清楚看到镀镍层的结构致密性高,结晶均匀大小一致,而且表面没有任何的空洞和夹缝。

[0083]

实施例3

[0084]

一种晶圆级封装产品的化学镀镍溶液,包括以下质量浓度的组分:

[0085][0086]

余量为水,所述复合络合剂包括a组分和b组分,所述a组分与b组分按照质量浓度比例为2:1.5;所述a组分包括质量浓度为3g/l的柠檬酸,3g/l的乙酸铵;b组分为聚丙烯酰胺,氨基羧酸树脂,超支化聚氨酯磺酸盐,β-烟酰胺腺嘌呤二核苷酸的混合体,质量浓度为4.5g/l。将溶液ph值调节至4.5之间后用质量浓度为25%的ph缓冲剂缓冲即可形成该镀镍溶液。

[0087]

反应加速剂为2,6-二氨基吡啶和3-砒啶甲醇的复合物,且2,6-二氨基吡啶和3-砒啶甲醇的质量浓度比为2:1。

[0088]

采用该组分制备得到的镀镍溶液,并采用本发明的化学镀镍工艺对镀件进行镀镍处理,第一阶段温度为75℃;第二阶段温度是65℃,两个阶段化学镀时间为20分钟,最终得到的镍层厚度为15微米;而且得到的镀镍层结晶大小一致,表面光滑,没有任何空洞和夹缝;将该镀镍层经180

°

弯曲试验测试,然后再用放大100倍的放大镜检查弯曲部分,未观察到明显裂纹,没有出现起皮脱落的现象;说明该镀镍层的结合力很好。另外,通过显微镜观察,可清楚看到镀镍层的结构致密性高,结晶均匀大小一致,而且表面没有任何的空洞和夹缝。

[0089]

对比例1

[0090][0091]

采用上述组分制备得到的镀镍溶液,采用常规的化学镀方式进行化学镀,化学镀温度为80℃以上,最终得到的镀镍层为20微米,而且化学镀时间为35分钟;将该镀镍层将该镀镍层经180

°

弯曲试验测试,然后再用放大100倍的放大镜检查弯曲部分,明显观察到裂纹,出现起皮脱落的现象;说明镀镍层与基材的结合力没有达到市场需求的效果;另外,通过显微镜观察,可清楚看到镀镍层结晶大小不一致,部分表面有出现些许的空洞和夹缝。

[0092]

实施例1-3和对比例1的测试结果如下表:

[0093]

1)镀层外观:目测;2)表观形貌:经180

°

弯曲试验测试。

[0094][0095][0096]

通过本发明的三个具体实施例和对比实施例1,对比实施例1由于没有采用复合络合剂,加速反应剂,稳定剂,采用常规的化学镀方法,化学镀时间长,镀镍层厚度大,无法满足预期的要求,产品合格率不高;而且镀层与基材结合力不高;而本发明得到的镀件的镍层外观平整,镀层晶格大小均匀;用显微镜观察,可清楚的看到镀层结构很致密,镀层结晶细致均匀,无裂纹;经180

°

弯曲试验测试,镀层的结合力很好,放大100倍未观察到明显裂纹,说明本发明得到的镀镍层与基材的结合力非常的好,由此完美保证了镀层结构的致密性。

[0097]

以上公开的仅为本发明的实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。