1.本发明属于超硬磨具与修整加工技术领域,具体涉及一种难加工材料磨削用砂轮及其制备方法。

背景技术:

2.高温合金、复合陶瓷涂层及钛合金等难加工材料通常具有高强度、耐腐蚀性以及优良的热稳定性等优势,被广泛应用于航空航天、智能装备制造等重要领域。然而由于材料的难加工性,经常出现加工用砂轮磨损严重、频繁修整、工件表面加工质量差等问题,造成该类材料加工难度大且加工效率低,这些不稳定性还会影响工件的表面质量稳定性、残余应力等,从而很难为高端的精密制造零部件提供可靠性产品,制约了相关行业的发展。

3.砂轮的制备方法一般包括混料、热压成型、烧结、车磨床加工和修整等工序,而砂轮的修整效果直接影响其磨削性能,通常修整包含修型和修锐(开刃)两个方面。现有的碳化硅砂轮、软钢等修整工具及修整工艺可以满足常规超硬磨具的修整,但仍存在修锐效果差,如磨料层磨料出刃高度低、磨料脱落多等缺点。因此,急需一种新的修整方法来解决现有的技术难题。

技术实现要素:

4.本发明目的在于克服现有技术缺陷,提供一种难加工材料磨削用砂轮,该砂轮锋利性好、修整次数少,对难加工材料的适配性高,解决了现有同类产品难加工、加工效率低的技术难题。

5.本发明还提供了上述难加工材料磨削用砂轮的制备方法,其制备过程中采用新的修整工具和修整工艺提高了砂轮磨料层磨料的出刃高度,提高了砂轮的整体修锐效果,从而提高其锋利度,改善了该类工件的加工效率,解决了现有高温合金、复合陶瓷涂层及钛合金等难加工材料可加工性难的技术问题。

6.为实现上述目的,本发明采用如下技术方案:一种难加工材料磨削用砂轮,其主要由以下质量份的原料组成:混合磨料25-38份,磨料表面改性剂4-6.5份,结合剂35-42.5份,蓝晶石纤维5-35份。

7.具体的,所述混合磨料由30%镀铬立方氮化硼cbn、爆轰法多晶金刚石、泡沫金刚石按质量比3-4:1:1混合组成。

8.具体的,所述磨料表面改性剂由z6040偶联剂与二甲基乙酰胺按质量比3-4:1混合组成。

9.具体的,所述结合剂由双马来酰胺树脂与六氟二酐改性的聚酰亚胺树脂按质量1:1-3混合组成。

10.具体的,所述蓝晶石纤维直径1-3微米、长度5-20微米。

11.本发明所述难加工材料磨削用砂轮的配方中,所采用的原料均为可以直接购买到的普通市售产品。其中,30%的镀铬cbn含有较薄的镀覆层,结合易破碎、有锋利刃角的爆轰

法多晶金刚石和泡沫金刚石,混合使用兼顾了磨料锋利、耐磨的特性;磨料表面改性剂z6040和二甲基乙酰胺均含有有机活性官能团,可有效的提升磨料、蓝晶石纤维与树脂的粘接作用;结合剂为六氟二酐改性的聚酰亚胺树脂与双马来酰胺树脂,二者均有较高的耐热性,有利于改善磨削难加工材料产生的高温磨削热阻冲作用;蓝晶石纤维为熔融喷吹法制成,耐热性高达1000℃,既有蓝晶石作为砂轮活性填料的作用,又有纤维丝增强砂轮组织强度的功效。

12.本发明还提供了上述难加工材料磨削用砂轮的制备方法,其将混合磨料、磨料表面改性剂和蓝晶石纤维按比例混匀后,加入结合剂混匀获得成型料,经热压成型、烧结、车磨床加工和修整制得砂轮成品;所述修整具体为:采用未淬火的铬钼铌合金棒材或圆环作为修整工具(其洛氏硬度hrc38-45),按修整工具与被修砂轮的转速比为1:3-5、单次进刀量0.005-0.02mm、修整量0.10-0.50mm对砂轮进行修型、开刃,可实现磨料出刃高度约为磨料粒径的1/2.5-1/3,磨料脱落少,砂轮磨料层锋利。

13.本发明砂轮制备过程中,热压成型、烧结、车磨床加工均采用本领域常规技术即可。如,热压成型的工艺参数可以为:热压温度210-230℃,热压压力6-15mpa,压制时间30-60min;烧结的工艺参数可以为:烧结温度230℃,烧结时间12-16小时。本发明的创新点之一在于修整工序中选用未淬火的铬钼铌合金棒材或圆环作为修整工具。未淬火的铬钼铌合金具有硬度低、延展性好的特点,修整砂轮时有利于脆性去除结合剂组分且同时较小程度的摩擦磨损磨料,促进良好的修锐效果。与现有技术比,本发明的砂轮锋利性好、修整次数少,对难加工材料的适配性高,解决了该产品难加工、加工效率低的难题;砂轮采用新的修整方法可实现磨料层磨料出刃高、磨粒脱落比例少的良好修整效果。本发明的有益效果如下:本发明所述难加工材料磨削用砂轮及其修整方法可实现难加工材料的可加工性与可靠性,通过新的修整方法获得发明砂轮良好的修整效果,同时解决了该类产品难加工、加工效率低的现状,克服了现有加工用砂轮磨损严重、频繁修整、加工效率低、工件表面加工质量差等技术难题。

具体实施方式

14.以下结合实施例对本发明的技术方案作进一步地详细介绍,但本发明的保护范围并不局限于此。

15.下述实施例中,所用混合磨料由30%镀铬立方氮化硼cbn、爆轰法多晶金刚石、泡沫金刚石按质量比4:1:1混合组成。所述磨料表面改性剂由z6040偶联剂与二甲基乙酰胺按质量比3:1混合组成。所述结合剂由双马来酰胺树脂与六氟二酐改性的聚酰亚胺树脂按质量1:2混合组成。

16.实施例中,所用原料均为普通市售产品。如,所述30%镀铬立方氮化硼cbn购自河南飞孟金刚石工业有限公司,型号b1500cr30;爆轰法多晶金刚石购自北京德科岛金科技有限公司;泡沫金刚石购自柘城惠丰钻石科技股份有限公司。蓝晶石纤维购自海南文盛新材料科技股份有限公司。

17.实施例1:一种难加工材料磨削用砂轮,其磨料层由以下质量份的原料组成:混合磨料38份,磨料表面改性剂6.5份,结合剂40.5份,蓝晶石纤维15份。所述蓝晶石纤维直径3微米、长度

20微米。

18.上述难加工材料磨削用砂轮的制备方法,其将混合磨料、磨料表面改性剂和蓝晶石纤维按比例混匀后,加入结合剂混匀获得成型料,经热压成型(工艺参数为:热压温度230℃,热压压力10mpa,压制时间50min)、烧结(工艺参数为:烧结温度230℃,烧结时间12h)、车磨床加工和修整制得砂轮成品;所述修整具体为:修整方法:采用硬度为hrc40的铬钼铌合金棒作为修整工具,被修砂轮转速1350rpm,修整工具转速320rpm;修整工艺:第一阶段单次进刀量0.020mm,修整量0.20mm,第二阶段单次进刀量0.005mm,修整量0.10mm,对砂轮进行修型、开刃。

19.实施例2:一种难加工材料磨削用砂轮,其磨料层由以下质量份的原料组成:混合磨料30份,磨料表面改性剂5份,结合剂35份,蓝晶石纤维30份。所述蓝晶石纤维直径1微米、长度5微米。

20.上述难加工材料磨削用砂轮的制备方法,所述修整具体如下,其它参照实施例1:修整方法:采用硬度为hrc38的铬钼铌合金环作为修整工具,被修砂轮转速1150rpm,修整工具转速290rpm;修整工艺:第一阶段单次进刀量0.015mm,修整量0.18mm,第二阶段单次进刀量0.005mm,修整量0.12mm,对砂轮进行修型、开刃。

21.实施例3:一种难加工材料磨削用砂轮,其磨料层由以下质量份的原料组成:混合磨料25份,磨料表面改性剂4份,结合剂38份,蓝晶石纤维33份。所述蓝晶石纤维直径2微米、长度10微米。

22.上述难加工材料磨削用砂轮的制备方法,所述修整具体如下,其它参照实施例1:修整方法: 采用硬度为hrc45的铬钼铌合金棒作为修整工具,被修砂轮转速1440rpm,修整工具转速480rpm;修整工艺:第一阶段单次进刀量0.015mm,修整量0.15mm,第二阶段单次进刀量0.005mm,修整量0.10mm,对砂轮进行修型、开刃。

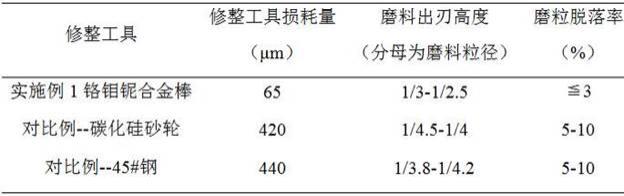

23.修整效果试验针对本发明砂轮,采用本技术所述修整方法与现有常规修整方法(修整工具为碳化硅砂轮、45#钢)进行对比,修整效果见表1。

24.表1 实验例与对比例的修整效果上述表1的修整试验结果表明:采用硬度为hrc40的铬钼铌合金棒作为修整工具的本发明修整方法,在修整工具损耗量、磨料出刃高度和磨料脱落率方面均远远优于修整工具为碳化硅砂轮、45#钢的对比例,修整效果更好。

25.磨削效果试验

针对gh4169高温合金工件磨削:将实施例1-3制备的砂轮与树脂结合剂金刚石砂轮(对比例1)、树脂结合剂cbn砂轮(对比例2)在相同条件下进行gh4169高温合金工件(规格φ20mm*110mm,数量600件,单件加工余量0.10mm)磨削试验。砂轮型号规格为1a1 350*40*127*10,树脂结合剂金刚石砂轮、树脂结合剂cbn砂轮,均为普通市售产品(购买自郑州磨料磨具磨削研究所有限公司)。磨削试验结果见表2。

26.表2 实验例与对比例砂轮的磨削试验结果上述表2的试验结果表明:对比例的常规金刚石和cbn砂轮修整次数多、砂轮磨损快,加工耗时长且加工质量可靠性差,而本发明实施例1至3制备所得砂轮修正次数少、砂轮磨损少、加工耗时短,即在修整次数、砂轮磨损和加工时间方面数据更优,并且加工工件表面质量没有烧伤、划痕等缺陷,加工可行性和加工效率高。