1.本发明公开了一种制动鼓及其制备方法,特别涉及一种球墨铸铁-灰铸铁复合制动鼓及其制备方法,属于铸造技术领域。

技术实现要素:

2.随着我国汽车技术的进步,汽车运行速度的提高,对汽车制动性能及相应制动系统的零部件的性能也提出了更高的要求。特别是制动鼓部件,其性能的好坏直接影响到汽车的制动性能甚至安全性。制动鼓在汽车运行时的服役条件十分恶劣,要受到刹车片强大的压力及巨大的静或动摩擦力的综合作用。目前汽车不断向高速、重载、频繁制动等多方面发展,用于生产重卡车桥制动鼓的材料主要为珠光体灰铸铁,主要特点是导热性好,摩擦系数高且稳定。但是,普通珠光体灰铸铁制动鼓的强度较低,在高应力作用下,易萌生裂纹,裂纹的扩展最终导致制动鼓开裂乃至断裂。

3.为了改进制动鼓的性能,提高其使用寿命,已有大量工程技术人员进行了深入研究。中国发明专利cn112981224a公开了一种商用车制动鼓用灰铸铁材料及其制备方法,该灰铸铁材料包括:c3.7~3.9%、si1.6~2.0%、mn0.5~0.7%、s0.05~0.1%、cu0.5~0.7%、cr0.1~0.3%、v0.07~0.1%、sn0.05~0.1%、zr0.01~0.04%、la0.007~0.01%,余量为fe和不可避免的杂质。制备方法为对原材料熔炼得液体原料,升温至1500-1530℃,加预处理剂,降温至1480~1500℃得原铁水,倒入浇包,出铁水时加孕育剂得铁水,铁水在1370~1430℃下浇注,同时进行随流孕育,得商用车制动鼓用灰铸铁材料。该发明采取铁水预处理和二次孕育等措施,获得石墨形态为大小适中的a型石墨+少量c型石墨,获得细片状珠光体≥95%的基体组织,制动鼓本体的抗拉强度210-260mpa,工作面硬度值180-220hbw,可有效提高制动鼓热疲劳性能和使用寿命。中国发明专利cn110904381a公开了一种蠕墨铸铁材料,包括以下按质量百分比计的成分:碳3.0-3.9%,硅2.3-3.0%,铜≤0.4%,铬≤0.01%,硫≤0.02%,磷≤0.07%,锰≤0.5%,余量为铁及不可避免的杂质;该发明的蠕墨铸铁材料抗拉强度高达523mpa,蠕化率高达95%;该发明还公开了蠕墨铸铁材料的制备方法,通过采用包底冲入法,在堤坝的一边放置转运包,转运包内包括有蠕化剂、孕育剂等,使得制得的蠕墨铸铁材料性能优异,蠕化率高,该发明还供了蠕墨铸铁应用于生产制动鼓、制动盘。中国发明专利cn111139396a还公开了一种蠕墨铸铁制动鼓的智能制备方法,包括:将部分生铁、废钢、回炉料加入低频感应炉融化,控制增碳剂加入量;在中频感应炉炉底铺一层硅铁形成硅铁层,后加入部分生铁形成生铁层,升温,在加入的硅铁、生铁没完全熔化之前,加入一部分电解铜、锰铁;向中频感应炉中通过管路从中频感应炉的顶部的中心浇入低频感应炉溶液;中频感应炉溶液在蠕化浇包内蠕化、浇注。该发明具有生产制动鼓速度快、制动鼓质量好、成本低的特点。中国发明专利cn109750216a还公开了一种高强度汽车制动鼓铸造工艺,其特征在于,该铸造工艺为:先将10%的废钢投入中频电炉中熔化成钢水,再加入添碳剂,待中频电炉内的温度升至1100~1200℃时,再投入0.15%的钼、30%的废钢、40%的生铁和20%的回炉料,然后排渣,排渣后加入锰铁0.7%、硅铁合金1.8%,此时,从中

频电炉内的铁水中取样分析,补加材料,待中频电炉内的温度升至1450℃时出铁,这时,将0.5%的铜随铁水一起加入铁水包,然后进行浇注,10分钟后取出铸件,退火去应力,待其冷却至室温喷丸清理、机械加工,检验后入库,得到制动鼓。但是,采用单一材料制造的制动鼓,仍存在强度低、韧性差,用于生产重型卡车制动鼓,存在开裂和断辊的不足,严重影响重型卡车的安全使用。

4.为了进一步提高汽车制动鼓的综合性能,发展复合制动鼓是一个重要手段。中国发明专利cn111120546a公开了一种双金属复合制动鼓及其制造方法,其中双金属复合制动鼓包括不可拆分连接的外壳和铸铁内衬,外壳上形成有第一波浪形结构,铸铁内衬的外壁面形成有与第一波浪形结构相适配的第二波浪形结构;外壳的内壁面上形成有多个周向间隔排布且轴向延伸的凸筋,铸铁内衬的外壁面上还形成有与多个与凸筋相适配的凹槽。制造方法为分别利用砂型铸造法、滚压成型法和压铸法实现上述双金属复合制动鼓的制造。中国发明专利cn106735094a还公开了一种双金属制动鼓的制造方法,包括以下步骤:将低碳钢丝网冲压成与制动鼓壁配合的鼓型结构;先后造出上箱砂型型腔和自带砂芯的下箱砂型型腔;将鼓型结构罩在下箱砂型自带的砂芯上;上下两箱砂型合箱,并浇铸铁水,铁水凝固后开箱落砂倒出制动鼓坯,制动鼓坯继续空冷至室温;鼓型结构与制动鼓的外端面的距离为(1/3)d。该发明由于制动鼓内部存在低碳钢丝网及其结构,在铁水浇铸凝固的过程中有一定的激冷作用,消除了制动鼓在制动面根部及顶部法兰转角处的缩孔缩松现象,使用过程中,解决了制动鼓脱顶的问题,另可阻碍裂纹的扩展,并提高了制动鼓的抗拉强度和制动鼓的使用寿命。中国发明专利cn106736301a还公开了一种压配型双金属复合制动鼓的成型方法,其特征在于:包括如下步骤:(1)、用冷拔拉伸的方法将壁厚为7mm的低碳钢钢管,制成一个壁厚为4mm、高度为330mm,最大外直径为483mm的低碳钢外壳,作为制动鼓外套;(2)、将铁水熔化,并使铁水在1280~1290℃下保温,利用卧式离心铸造机将铁水铸造成一个铸铁管;其中,铸造过程中卧式离心铸造机的转速为600~750r/min;(3)、把铸造完成的铸铁管加工成内径为460mm、厚度为8mm、高为300mm,使铸铁管的外径大于低碳钢外壳的内径,并在铸铁管的外壁上加工出若干凹槽;(4)、把低碳钢外壳固定在液压机上,在铸铁管的外壁上以及凹糟内涂覆环氧树脂粘接剂,并用液压机把铸铁管压入到低碳钢外壳内;(5)、待铸铁管被完全压入后,铸铁管与低碳钢外壳结合为一体形成所述双金属复合制动鼓,将制动鼓取下并放置24小时后,即可装机使用。中国发明专利cn107088652a还公开了双金属制动鼓的制备工艺,其特征在于:1)、按设计尺寸制作钢圈;2)、将铸钢、铸铁溶化成钢水、铁水,备用;3)、按设计尺寸制作模具,模具由外模和内模构成,外模上制作有排气孔;4)、内模采用翻砂材料压制成形,再在外模内腔壁上涂上耐火涂料;5)、将钢圈加热至800℃;6)、将加热后的钢圈钳至外模内,并定位固定,形成预埋件;7)、将装有钢圈的外模倒扣在内模上,倒扣后的外模内腔壁与内模外壁之间形成型腔;8)、在倒扣后的外模顶部插入一个或两个测位筒;9)、将铁水从外模顶部一侧的铁水筒倒入,铁水倒入后会迅速将钢圈升温至900-1000℃,达到软化状态,铁水与钢圈接触复合;10)、通过测位筒观察,铁水倒至预定位置时,再通过注入口将钢水倒入;11)、冷却、脱模、加工即成。中国发明专利cn105499541a还公开了一种强度高、重量轻、导热性好的防爆裂双金属制动鼓,该防爆裂双金属制动鼓的摩擦系数和抗拉强度得到了完美的结合,内衬的最高摩擦系数的灰铸满足了刹车时所需的摩擦力,外套的高强度铸钢满足刹车时的大扭力和冲击强力;在使用过程中不会发生爆裂。该防爆裂

双金属制动鼓,由铸钢外套和铁合金内套渗透熔合焊接组成,铸钢外套和铁合金内套熔焊后中间有双金属结合层,双金属结合层内有熔合线。该发明的又一目的是提供一种防爆裂双金属制动鼓制造工艺,使防爆裂双金属制动鼓的制造成品率达到95%,加工后刹车面没有出现气孔、砂眼及缩松的铸造缺陷;出品率达到90%;且熔接强度超过铸铁制动鼓的强度。中国发明专利cn113458363a还公开了一种双金属铁铁复合制动鼓及其制造方法,铁铁复合制动鼓的外层采用高强度球铁或者高强度蠕墨铸铁,内层采用耐磨灰铸铁;且二者采用冶金结合,具体包括以下步骤:(1)双金属铁铁复合制动鼓的外层高强度度球铁或高强度蠕墨铸铁采用壳型铸造或静压铸造;(2)铸造出外层的铁壳后,用离心浇注复合内层耐磨灰铸铁,离心浇注前在铁壳的内层喷洒一层熔合剂,采用冶金结合;球铁采用qt500-7、qt600-3、qt700-2,或更高牌号的球铁,蠕铁采用rt350、rt550或更高牌号的蠕铁,都存在外层铸铁强度增加,延伸率显著降低,塑韧性明显下降的不足。为了进一步增加制动鼓整体强度、刚度,尽可能增加高强度球铁/蠕铁层的厚度,设置内层耐磨灰铸铁的厚度3-10mm。中国发明专利cn112524178a还公开了一种复合制动鼓,包括外壳基体以及内层强化体,内层强化体沿周向设于外壳基体的内壁上,且外壳基体采用合金钢板材质,内层强化体为蠕墨铸铁复合层。该复合制动鼓及其制备方法,改变了现有的制动鼓结构,采用外壳基体和内层强化体复合强化,且内层强化体采用蠕墨铸铁复合层,使其特有石墨结构和性能,并具有与钢法兰外壳相近的膨胀系数,从而有更好的抗疲劳性能,并公开了复合制动鼓的制备方法,通过在外壳基体即钢法兰外壳的内侧以离心铸造的方式复合蠕墨铸铁复合层,使其与传统的复合制动鼓相比更不易脱层或开裂,使用寿命更长。中国发明专利cn110657175a还公开了公开车用制动鼓技术领域的一种复合材料制动鼓及其制备方法。该复合材料制动鼓包括制动鼓本体,所述制动鼓本体采用低合金铸钢整体浇注而成,所述制动鼓本体的内表面设置有复合层,所述复合层包括,c3.3-3.6%;si2.2-2.7%;mn0.4-0.7%;s≤0.015%;p≤0.020%;cr0.6-1.1%;mo0.12-0.25%。该发明复合材料制动鼓以低合金钢材作为基体材料,具有高的抗拉强度和冲击韧性,在使用过程中不易开裂,安全性能高;动鼓内表面的复合层材质接近于灰铸铁,使得复合材料制动鼓具有自润滑作用,耐磨性好。但是,上述复合制动鼓,或存在制动鼓外层钢壳与内层铸铁结合不牢靠,复合层结合效果差,使用中易分离;或存在外层铸铁延伸率低,塑性、韧性差,在高速、重载工况下使用,制动鼓易开裂甚至出现断辊的不足。

5.发明内容

6.本发明目的是采用独特的成分设计和冷却控制,获得外层强度高、韧性好的球墨铸铁,内层导热性和耐磨性优异的灰铸铁,外层球墨铸铁和内层灰铸铁实现良好的冶金结合,确保球墨铸铁-灰铸铁复合制动鼓在汽车重载、提速、载荷不平衡及频繁刹车工况下实现安全使用,并显著延长制动鼓使用寿命。

7.一种球墨铸铁-灰铸铁复合制动鼓及其制备方法,复合制动鼓由外层高强韧性球墨铸铁壳和内层耐磨灰铸铁,通过离心复合铸造成一体,具体制备工艺步骤如下:

8.①

分别用中频感应电炉熔炼外层球墨铸铁和内层灰铸铁,外层球墨铸铁铁水温度达到1566-1581℃,化学组成及其质量分数达到3.51-3.88%c,2.25-2.48%si,1.17-1.33%mn,《0.030%p,《0.030%s,余量fe时,向炉内吹氮气15-18分钟,氮气压力0.3-0.5mpa,吹氮气量4.5-4.8m3/h.吨铁水;然后将铁水导入球化包,球化包底部预先加入了铜

镁合金,铜镁合金加入量占进入球化保内铁水质量分数的0.45-0.55%,铜镁合金的化学组成及质量分数是21-23%mg,77-79%cu;

9.②

步骤

①

铁水球化完毕,当温度降至1458-1477℃时倒入浇包,进行微合金处理和孕育处理,浇包底部预先加入了占进入浇包内铁水质量分数1.00-1.15%的硅钡钾钙合金、0.30-0.45%的钛铁、0.05-0.08%的硼铁、0.022-0.035%的锑;铁水经扒渣、静置后,当铁水温度降至1377-1399℃时,将铁水浇入覆膜砂铸型、树脂砂铸型和消失模铸型中的任意一种,经凝固冷却,开箱,去掉浇冒口后,获得球墨铸铁壳;

10.③

将步骤

②

获得的球墨铸铁壳,固定在离心机上;开动离心机,使离心机转速达到880-950rpm,然后浇入内层灰铸铁铁水,内层灰铸铁铁水的化学组成及其质量分数是3.22-3.68%c,1.37-2.09%si,0.82-0.96%mn,0.06-0.09bi%,0.04-0.08%nb,0.06-0.09%ti,0.033-0.052%la,0.021-0.040%ce,《0.035%s,《0.040%p,余量fe;灰铸铁铁水浇注温度1512-1557℃;并在内层灰铸铁铁水浇注过程中,加入占进入铸型内铁水质量分数0.15-0.25%的随流孕育剂,随流孕育剂粒度为0.3~0.7mm;铁水全部进入铸型150-180s后,喷水雾冷却球墨铸铁壳,控制喷水雾的压力和流量,使球墨铸铁壳的温度控制在280-400℃;内层铁水全部凝固后,取出铸件,放入加热温度到405-430℃的热处理炉内保温10-12小时,炉冷至温度低于150℃,出炉空冷至室温,最后加工至规定尺寸和精度,即可获得球墨铸铁-灰铸铁复合制动鼓。

11.如上所述随流孕育剂的化学组成及其质量分数为:72.04-74.53%si,1.88-2.30%ba,1.42-1.71%ca,≤1.5%al,余量为fe和不可避免的杂质。

12.如上所述硅钡钾钙合金的化学组成及其质量分数为:57.75-59.28%si,5.27-5.56%ba,10.07-10.86%k,6.15-6.38%ca,《2.0%mn,1.31-1.96%al,余量为fe和不可避免的杂质。

13.如上所述硼铁的化学成分质量分数为:19.84-20.53%b,≤0.5%c,≤2.0%si,≤0.5%al,≤0.01%s,≤0.1%p,余量为fe。

14.如上所述钛铁的化学组成及质量分数为:29.44-31.69%ti,≤6.0%al,≤4.0%si,≤0.10%c,≤0.05%p,≤2.2%mn,≤0.03%s,余量为fe。

15.本发明采用球墨铸铁-灰铸铁复合铸造制动鼓,克服了钢-铸铁复合铸造制动鼓因为钢的熔化温度高,复合层结合效果差,复合制动鼓使用中易分层脱落的不足。本复合制动鼓由外层高强韧性球墨铸铁壳和内层耐磨灰铸铁,通过离心复合铸造成一体。如果使用普通球铁生产复合制动鼓外壳,普通球铁强度低,韧性差,使用中极易开裂,严重影响复合制动鼓的安全使用。本发明复合制动鼓,分别用中频感应电炉熔炼外层球墨铸铁和内层灰铸铁,外层球墨铸铁铁水温度达到1566-1581℃,化学组成及其质量分数达到3.51-3.88%c,2.25-2.48%si,1.17-1.33%mn,《0.030%p,《0.030%s,余量fe时,向炉内吹氮气15-18分钟,氮气压力0.3-0.5mpa,吹氮气量4.5-4.8m3/h.吨铁水。

16.本发明球铁中不含镍、钒等昂贵合金元素,制造成本低廉。本发明加入n元素用于提高球铁的淬透性。确保球铁在随后的凝固冷却过程中获得贝氏体基体,有利于提高球铁强韧性。为了进一步提高球铁淬透性,本发明加入了1.17-1.33%mn。而锰的加入会使凝固组织粗大,反而损害球铁强韧性。本发明利用n和随后加入的微合金化元素ti,化合生成tin,tin熔点为2950℃,tin可以作为球铁结晶形核核心,促进凝固组织的显著细化,提高球

铁强韧性,克服加入锰元素带来的不利作用。另外,为了改善球化效果,本发明将铁水导入球化包,球化包底部预先加入了铜镁合金,铜镁合金加入量占进入球化保内铁水质量分数的0.45-0.55%,铜镁合金的化学组成及质量分数是21-23%mg,77-79%cu。

17.本发明复合制动鼓外层球铁铁水球化完毕,当温度降至1458-1477℃时倒入浇包,进行微合金处理和孕育处理。浇包底部预先加入了占进入浇包内铁水质量分数1.00-1.15%的硅钡钾钙合金、0.30-0.45%的钛铁、0.05-0.08%的硼铁、0.022-0.035%的锑。加入硼也可以显著提高淬透性,特别是锰、硼和氮复合加入,促进球铁凝固冷却过程中生成贝氏体,显著提高球铁强韧性。加入占进入浇包内铁水质量分数1.00-1.15%的硅钡钾钙合金,可以促进石墨的析出,防止出现白口组织。加入0.022-0.035%的锑,和硅钡钾钙合金中的钾元素,有利于确保石墨球的均匀化,提高球铁强韧性。铁水经扒渣、静置后,当铁水温度降至1377-1399℃时,将铁水浇入覆膜砂铸型、树脂砂铸型和消失模铸型中的任意一种,铸造工艺简便,铸造成本低廉。经凝固冷却,开箱,去掉浇冒口后,获得球墨铸铁壳。

18.通过覆膜砂铸造,或者树脂砂铸造,或者消失模铸造获得的球墨铸铁壳,固定在离心机上,并开动离心机,使离心机转速达到880-950rpm,然后浇入内层灰铸铁铁水。内层灰铸铁铁水的化学组成及其质量分数是3.22-3.68%c,1.37-2.09%si,0.82-0.96%mn,0.06-0.09bi%,0.04-0.08%nb,0.06-0.09%ti,0.033-0.052%la,0.021-0.040%ce,《0.035%s,《0.040%p,余量fe。本发明内层铁水中,加入了0.06-0.09bi%,0.04-0.08%nb,0.06-0.09%ti,有利于提高灰铸铁硬度和耐磨性。加入0.033-0.052%la,0.021-0.040%ce,可以减少铸铁中的夹杂,细化铸铁组织,提高铸铁强度。灰铸铁铁水浇注温度高达1512-1557℃,可以确保外层球铁温度达到奥氏体化温度以上。并在内层灰铸铁铁水浇注过程中,加入占进入铸型内铁水质量分数0.15-0.25%的随流孕育剂,随流孕育剂的化学组成及其质量分数为:72.04-74.53%si,1.88-2.30%ba,1.42-1.71%ca,≤1.5%al,余量为fe和不可避免的杂质,随流孕育剂粒度为0.3~0.7mm。加入上述随流孕育剂,可以确保灰铸铁中的石墨都是导热性好的a型石墨。

19.铁水全部进入铸型150-180s后,可以实现外层球铁因内层铁水的热传导而升温至奥氏体化温度以上。随后喷水雾冷却球墨铸铁壳,控制喷水雾的压力和流量,使球墨铸铁壳的温度控制在280-400℃。如果不喷水雾冷却球墨铸铁壳,球墨铸铁壳会因为内层铁水凝固放出的热量而导致温度急剧升高,由于球铁壳较薄,厚度4-12mm,球铁壳会急剧软化而变形,甚至会出现内层铁水的外溢,严重影响复合制动鼓的安全制造。喷水雾冷却球墨铸铁壳还可以加速内层灰铸铁的凝固,易于获得细小致密的组织,对提高内层灰铸铁的抗热疲劳性能和耐磨性具有明显的效果。喷水雾冷却球墨铸铁壳,还有利于外层球铁因内层铁水的热传导而升温至奥氏体化温度以上,在随后冷却过程中不产生珠光体,有利于外层球铁获得贝氏体基体组织,显著提高球铁强韧性。内层铁水全部凝固后,取出铸件,放入加热温度到405-430℃的热处理炉内保温10-12小时,炉冷至温度低于150℃,出炉空冷至室温,最后加工至规定尺寸和精度,即可获得球墨铸铁-灰铸铁复合制动鼓。采用这种工艺生产复合制动鼓,外层球铁可以得到贝氏体基体+残留奥氏体的复合组织,具有优异的强韧性。而内层灰铸铁凝固组织细化,抗热疲劳性能和耐磨性优异。

20.本发明与现有技术相比,具有以下优势:

21.1)本发明球墨铸铁-灰铸铁复合铸造制动鼓,内层灰铸铁和外层球墨铸铁是良好

的冶金结合,确保复合制动使用过程中不会分层和脱落;

22.2)本发明球墨铸铁-灰铸铁复合制动鼓的外层球铁基体是贝氏体基体+残留奥氏体的复合组织,具有优异的强韧性,外层球铁抗拉强度大于1150mpa,延伸率大于10%,冲击韧性大于35j/cm2,确保了复合制动鼓使用中不会开裂和断裂;

23.3)本发明球墨铸铁-灰铸铁复合制动鼓的内层灰铸铁凝固组织显著细化,抗热疲劳性能和耐磨性明显提高;

24.4)本发明球墨铸铁-灰铸铁复合制动鼓的使用寿命比单一材质的铸铁制动鼓提高3倍以上;比普通钢-铁复合制动鼓寿命提高2倍以上。

附图说明

25.图1球墨铸铁-灰铸铁复合制动鼓示意图;

26.1-球墨铸铁壳;2-灰铸铁。

具体实施方式

27.以下结合实施例对本发明做进一步详述,但本发明并不限于以下实施例。

28.实施例1

29.一种球墨铸铁-灰铸铁复合制动鼓,复合制动鼓由外层高强韧性球墨铸铁壳1和内层耐磨灰铸铁2,通过离心复合铸造成一体,具体制备工艺步骤如下:

30.①

分别用中频感应电炉熔炼外层球墨铸铁1和内层灰铸铁2,外层球墨铸铁铁水温度达到1566℃,化学组成及其质量分数达到3.51%c,2.48%si,1.17%mn,0.027%p,0.021%s,余量fe时,向炉内吹氮气15分钟,氮气压力0.5mpa,吹氮气量4.7m3/h.吨铁水;然后将铁水导入球化包,球化包底部预先加入了铜镁合金,铜镁合金加入量占进入球化保内铁水质量分数的0.45%,铜镁合金的化学组成及质量分数是23%mg,77%cu;

31.②

步骤

①

铁水球化完毕,当温度降至1458℃时倒入浇包,进行微合金处理和孕育处理,浇包底部预先加入了占进入浇包内铁水质量分数1.0%的硅钡钾钙合金(所述硅钡钾钙合金的化学组成及其质量分数为:57.75%si,5.56%ba,10.55%k,6.15%ca 1.04%mn,1.96%al,余量为fe和不可避免的杂质)、0.45%的钛铁(所述钛铁的化学组成及质量分数为:29.44%ti,3.82%al,2.19%si,0.06%c,0.042%p,1.25%mn,0.021%s,余量为fe)、0.05%的硼铁(所述硼铁的化学成分质量分数为:19.84%b,0.29%c,0.88%si,0.14%al,0.006%s,0.03%p,余量为fe)、0.035%的锑;铁水经扒渣、静置后,当铁水温度降至1377℃时,将铁水浇入树脂砂铸型中,经凝固冷却,开箱,去掉浇冒口后,获得球墨铸铁壳;

32.③

将步骤

②

获得的球墨铸铁壳,固定在立式离心机上;开动离心机,使离心机转速达到880rpm,然后浇入内层灰铸铁铁水,内层灰铸铁铁水的化学组成及其质量分数是3.22%c,2.09%si,0.82%mn,0.09bi%,0.04%nb,0.09%ti,0.033%la,0.040%ce,0.033%s,0.038%p,余量fe;灰铸铁铁水浇注温度1512℃;并在内层灰铸铁铁水浇注过程中,加入占进入铸型内铁水质量分数0.15%的随流孕育剂(所述随流孕育剂的化学组成及其质量分数为:72.04%si,2.30%ba,1.42%ca,0.83%al,余量为fe和不可避免的杂质),随流孕育剂粒度为0.3~0.7mm;铁水全部进入铸型150s后,喷水雾冷却球墨铸铁壳1,控制喷水雾的压力和流量,使球墨铸铁壳1的温度控制在280-350℃;内层铁水全部凝固后,取出

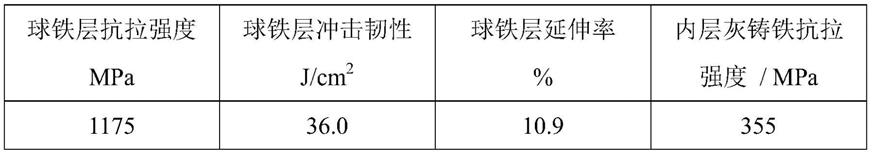

铸件,内层耐磨灰铸铁2的厚度5mm,放入加热温度到405℃的热处理炉内保温12小时,炉冷至温度低于150℃,出炉空冷至室温,最后加工至规定尺寸和精度,即可获得球墨铸铁-灰铸铁复合制动鼓,复合制动鼓力学性能见表1。

33.表1复合制动鼓力学性能

[0034][0035]

实施例2

[0036]

一种球墨铸铁-灰铸铁复合制动鼓,复合制动鼓由外层高强韧性球墨铸铁壳1和内层耐磨灰铸铁2,通过离心复合铸造成一体,具体制备工艺步骤如下:

[0037]

①

分别用中频感应电炉熔炼外层球墨铸铁1和内层灰铸铁2,外层球墨铸铁铁水温度达到1581℃,化学组成及其质量分数达到3.88%c,2.25%si,1.33%mn,0.024%p,0.018%s,余量fe时,向炉内吹氮气18分钟,氮气压力0.4mpa,吹氮气量4.8m3/h.吨铁水;然后将铁水导入球化包,球化包底部预先加入了铜镁合金,铜镁合金加入量占进入球化保内铁水质量分数的0.55%,铜镁合金的化学组成及质量分数是21%mg,79%cu;

[0038]

②

步骤

①

铁水球化完毕,当温度降至1477℃时倒入浇包,进行微合金处理和孕育处理,浇包底部预先加入了占进入浇包内铁水质量分数1.15%的硅钡钾钙合金(所述硅钡钾钙合金的化学组成及其质量分数为:59.28%si,5.27%ba,10.86%k,6.38%ca 1.14%mn,1.31%al,余量为fe和不可避免的杂质)、0.30%的钛铁(所述钛铁的化学组成及质量分数为:31.69%ti,2.80%al,1.19%si,0.08%c,0.036%p,1.04%mn,0.024%s,余量为fe)、0.08%的硼铁(所述硼铁的化学成分质量分数为:20.53%b,0.28%c,1.21%si,0.30%al,0.007%s,0.04%p,余量为fe)、0.022%的锑;铁水经扒渣、静置后,当铁水温度降至1399℃时,将铁水浇入覆膜砂铸型中,经凝固冷却,开箱,去掉浇冒口后,获得球墨铸铁壳;

[0039]

③

将步骤

②

获得的球墨铸铁壳,固定在立式离心机上;开动离心机,使离心机转速达到950rpm,然后浇入内层灰铸铁铁水,内层灰铸铁铁水的化学组成及其质量分数是3.68%c,1.37%si,0.96%mn,0.06%,0.08%nb,0.06%ti,0.052%la,0.021%ce,0.030%s,0.035%p,余量fe;灰铸铁铁水浇注温度1557℃;并在内层灰铸铁铁水浇注过程中,加入占进入铸型内铁水质量分数0.25%的随流孕育剂(所述随流孕育剂的化学组成及其质量分数为:74.53%si,1.88%ba,1.71%ca,0.95%al,余量为fe和不可避免的杂质),随流孕育剂粒度为0.3~0.7mm;铁水全部进入铸型180s后,喷水雾冷却球墨铸铁壳1,控制喷水雾的压力和流量,使球墨铸铁壳1的温度控制在340-400℃;内层铁水全部凝固后,取出铸件,内层耐磨灰铸铁2的厚度8mm,放入加热温度到430℃的热处理炉内保温10小时,炉冷至温度低于150℃,出炉空冷至室温,最后加工至规定尺寸和精度,即可获得球墨铸铁-灰铸铁复合制动鼓,复合制动鼓力学性能见表2。

[0040]

表2复合制动鼓力学性能

[0041][0042]

实施例3

[0043]

一种球墨铸铁-灰铸铁复合制动鼓,复合制动鼓由外层高强韧性球墨铸铁壳1和内层耐磨灰铸铁2,通过离心复合铸造成一体,具体制备工艺步骤如下:

[0044]

①

分别用中频感应电炉熔炼外层球墨铸铁1和内层灰铸铁2,外层球墨铸铁铁水温度达到1573℃,化学组成及其质量分数达到3.74%c,2.39%si,1.26%mn,0.025%p,0.022%s,余量fe时,向炉内吹氮气16分钟,氮气压力0.4mpa,吹氮气量4.6m3/h.吨铁水;然后将铁水导入球化包,球化包底部预先加入了铜镁合金,铜镁合金加入量占进入球化保内铁水质量分数的0.50%,铜镁合金的化学组成及质量分数是22%mg,78%cu;

[0045]

②

步骤

①

铁水球化完毕,当温度降至1465℃时倒入浇包,进行微合金处理和孕育处理,浇包底部预先加入了占进入浇包内铁水质量分数1.10%的硅钡钾钙合金(所述硅钡钾钙合金的化学组成及其质量分数为:58.04%si,5.46%ba,10.07%k,6.26%ca 1.05%mn,1.72%al,余量为fe和不可避免的杂质)、0.40%的钛铁(所述钛铁的化学组成及质量分数为:30.26%ti,4.19al,2.86%si,0.07%c,0.032%p,1.08%mn,0.019%s,余量为fe)、0.07%的硼铁(所述硼铁的化学成分质量分数为:20.12%b,0.29%c,0.72%si,0.18%al,0.005%s,0.052%p,余量为fe)、0.029%的锑;铁水经扒渣、静置后,当铁水温度降至1384℃时,将铁水浇入消失模铸型中,经凝固冷却,开箱,去掉浇冒口后,获得球墨铸铁壳;

[0046]

③

将步骤

②

获得的球墨铸铁壳,固定在卧室离心机上;开动离心机,使离心机转速达到920rpm,然后浇入内层灰铸铁铁水,内层灰铸铁铁水的化学组成及其质量分数是3.47%c,1.74%si,0.91%mn,0.08bi%,0.06%nb,0.08%ti,0.040%la,0.036%ce,0.016%s,0.027%p,余量fe;灰铸铁铁水浇注温度1548℃;并在内层灰铸铁铁水浇注过程中,加入占进入铸型内铁水质量分数0.20%的随流孕育剂(所述随流孕育剂的化学组成及其质量分数为:73.51%si,1.98%ba,1.60%ca,1.16%al,余量为fe和不可避免的杂质),随流孕育剂粒度为0.3~0.7mm;铁水全部进入铸型160s后,喷水雾冷却球墨铸铁壳1,控制喷水雾的压力和流量,使球墨铸铁壳1的温度控制在310-370℃;内层铁水全部凝固后,取出铸件,内层耐磨灰铸铁2的厚度6mm,放入加热温度到410℃的热处理炉内保温11小时,炉冷至温度低于150℃,出炉空冷至室温,最后加工至规定尺寸和精度,即可获得球墨铸铁-灰铸铁复合制动鼓,复合制动鼓力学性能见表3。

[0047]

表3复合制动鼓力学性能

[0048][0049]

本发明球墨铸铁-灰铸铁复合铸造制动鼓,内层灰铸铁和外层球墨铸铁是良好的冶金结合,确保复合制动鼓使用过程中不会分层和脱落。本发明球墨铸铁-灰铸铁复合制动

鼓的外层球铁基体是贝氏体基体+残留奥氏体的复合组织,具有优异的强韧性,外层球铁抗拉强度大于1150mpa,延伸率大于10%,冲击韧性大于35j/cm2,确保复合制动鼓使用中不会开裂和断裂。本发明球墨铸铁-灰铸铁复合制动鼓的内层灰铸铁凝固组织显著细化,抗热疲劳性能和耐磨性明显提高。本发明球墨铸铁-灰铸铁复合制动鼓的使用寿命比单一材质的铸铁制动鼓提高3倍以上;比普通钢-铁复合制动鼓寿命提高2倍以上。本发明球铁中不含镍、钒等昂贵合金元素,制造成本低廉。本发明制备工艺简便,铁水利用率高,推广应用具有良好的经济和社会效益。