mpr炉炉底板模块化施工方法

技术领域

1.本发明涉及熔融还原设备施工技术领域,具体地,涉及一种mpr炉炉底板模块化施工方法。

背景技术:

2.mpr炉是一种直接使用粉矿、粉煤的铁浴熔融还原炉,不使用焦炭,不需建焦炉和化工设施,使用块矿和部分球团矿时可不建烧结设施,减少了较大污染源,为实现钢铁厂清洁生产、减少环境污染,创造了良好的生态环境条件,目前广泛应用于熔融炼铁流程中,传统的高炉炉底板安装方法为先安装炉底梁,再分块安装炉底板,最后进行分块炉底板的焊接,分块炉底板的拼缝位置留在炉底梁位置,相邻两块炉底板与炉底梁采用填充焊接,其余部位的炉底梁与炉底板采用开孔塞焊连接,这种传统的高炉炉底板安装方法工艺操作复杂,安装效率低,现场施工难度大,费时费力并且质量难以有效保证。

技术实现要素:

3.本发明旨在解决传统的高炉炉底板安装方法工艺操作复杂,安装效率低,现场施工难度大,费时费力并且质量难以有效保证的技术问题,从而提供一种mpr炉炉底板模块化施工方法,操作简单,施工效率高,质量有保证,适用于现场施工。

4.本发明解决所述问题,采用的技术方案是:一种mpr炉炉底板模块化施工方法,包括如下步骤:s1.定位放线:按照施工图纸对基础平面进行测量放线,标记出施工定位参数标准;s2. 垫铁安装:根据s1中的施工定位参数标准通过安装垫铁对基础平面找平,保证mpr炉重量的均匀传递;s3. 炉底板和炉底梁的焊接:按照施工图纸对炉底板进行分块拼装并焊接,将炉底梁倒置安装在炉底板底面侧并焊接固定;s4. 炉底板翻转:将炉底板翻转一定角度,在炉底板正面焊接若干个吊耳;s5. 炉底板吊装:用钢丝绳栓住吊耳,吊车吊起炉底板至安装位置,将炉底梁与座浆板进行点焊固定。

5.采用上述技术方案的本发明,与现有技术相比,其突出的特点是:本发明提供了一种mpr炉炉底板模块化施工方法,通过定位放线、垫铁安装、炉底板和炉底梁的焊接、炉底板翻转和炉底板吊装,该mpr炉炉底板模块化施工方法解决了传统的同类型高炉炉底板工艺复杂,安装效率低,现场施工难度大,费时费力并且质量难以有效保证的技术难题,该mpr炉炉底板模块化施工方法操作简单,施工效率高,质量有保证,适用于现场施工,便于进行mpr炉炉底板模块化施工的推广。

6.作为优选,本发明更进一步的技术方案是:所述s1中的施工定位参数标准包括基础平面的中心线、边缘定位线和标高。

7.所述s2包括以下具体步骤:s21.根据基础平面的实际标高加垫铁找平,控制实际标高的公差范围;s22. 安装炉底梁,炉底梁下铺设垫铁,用垫铁找平,每组垫铁根据实测标高使用不同厚度的钢板组合;s23.将垫铁与炉底梁间进行点焊定位,保证mpr炉重量的均匀传递。

8.所述s21中的控制的实际标高公差范围为

±

3mm,垫铁采用平铁,平铁的尺寸为长*宽为600*300mm。

9.所述s3包括以下具体步骤:s31. 将炉底板分块按施工图纸进行拼装,拼装时将炉底板正面向上;s32. 先焊接炉底板的正面侧,再将炉底板翻转焊接炉底板的底面侧;s33. 在焊接完成的炉底板上标注出炉底梁的定位线;s34. 将分块的炉底梁逐一倒置安装在炉底板底面侧并焊接固定。

10.所述s31中炉底板正面为炉底板圆弧边缘有坡口的面,所述s34中炉底梁与炉底板的焊缝垂直布置。

11.所述s4中炉底板翻转的角度为180

°

,吊耳的数量为4个。

附图说明

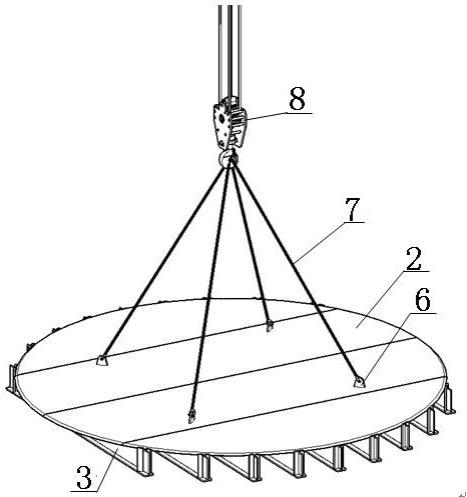

12.图1为本发明垫铁的布置示意图;图2a为本发明炉底板分块的结构示意图;图2b为本发明炉底板拼装后炉底板正面的结构示意图;图3为本发明炉底板底面侧的结构示意图;图4为本发明炉底梁的安装示意图;图5为本发明炉底板上吊耳布置的示意图;图6为本发明炉底板的吊装示意图。

13.图中标记为:垫铁1;炉底板2;炉底梁3;炉底板的拼接焊缝4;炉底板与炉底梁的焊缝5;吊耳6;钢丝绳7;吊钩8。

具体实施方式

14.下面结合实施例对本发明作进一步说明,目的仅在于更好地理解本发明内容,因此,所举之例并不限制本发明的保护范围。

15.图1示出本发明垫铁的布置示意图;图2示出本发明炉底板拼装的结构示意图。

16.本发明提供了一种mpr炉炉底板模块化施工方法,具体包括如下步骤:s1.定位放线:按照施工图纸对基础平面进行测量放线,标记出施工定位参数标准;施工定位参数标准包括基础平面的中心线、边缘定位线和标高等。

17.s2. 垫铁安装:根据s1中的施工定位参数标准通过安装垫铁对基础平面找平,保证mpr炉重量的均匀传递。

18.其中,s2包括以下具体步骤:s21.根据基础平面的实际标高,加垫铁1进行找平,控制实际标高的公差范围;严格控制实际标高的公差范围为

±

3mm。

19.s22. 安装炉底梁3,炉底梁3下铺设垫铁1,用垫铁1找平,每组垫铁1根据实测标高的不同,使用不同厚度的钢板组合,以保证垫铁顶面标高符合设计、规范要求。垫铁1在炉底梁3的布置如图1所示;其中,垫铁1采用平铁,平铁的尺寸大小为长*宽为600*300mm。

20.s23. 垫铁1布置完毕后进行定位焊,炉底梁3安装后,将垫铁1与炉底梁3间进行点焊定位,避免碰撞导致垫铁1的位置移动。根据本mpr炉底结构特点,保证整个mpr炉重量的均匀传递。

21.图2a为本发明炉底板分块的结构示意图;图2b为本发明炉底板拼装后炉底板正面的结构示意图;图3示出本发明炉底板底面侧的结构示意图;图4示出本发明炉底梁的安装示意图。

22.s3. 炉底板2和炉底梁3的焊接:按照施工图纸对炉底板2进行分块拼装并焊接,然后将炉底梁3倒置安装在炉底板2底面侧并焊接固定。

23.s3包括以下具体步骤:s31. 将炉底板2分块按施工图纸进行拼装如图2a所示,在图2a中,炉底板2分块进行拼装,拼装时将炉底板2的正面向上;其中,s31中炉底板正面指的是炉底板2圆弧边缘有坡口的面,拼装后炉底板正面的结构示意图如图2b所示。

24.s32. 先焊接炉底板的正面侧,再将炉底板2翻转焊接炉底板2的底面侧;炉底板2的底面侧焊接,焊接后炉底板2的拼接焊缝4具体如图3所示。

25.s33. 在焊接完成的炉底板2上标注出炉底梁3的定位线;s34. 将分块的炉底梁3逐一倒置安装在炉底板2底面侧并焊接固定,此外,炉底梁与炉底板的焊缝5垂直布置。

26.图5示出本发明炉底板上吊耳布置的示意图;图6示出本发明炉底板的吊装示意图。

27.s4. 炉底板翻转:将炉底板2翻转一定角度,在炉底板2正面焊接若干个吊耳;s4中炉底板2翻转的角度为180

°

,吊耳6的数量为4个。在炉底板2正面焊接4个吊耳6,吊耳6在炉底板2上的布置具体如图5所示。

28.s5. 炉底板吊装:在一个具体的实施例中,用卡环配合钢丝绳7分别栓住4个吊耳,吊车通过吊钩8吊起钢丝绳7从而吊起炉底板2至安装位置,即座浆板位置后,将炉底梁3与座浆板进行点焊固定具体如图6所示。

29.本发明提供了一种mpr炉炉底板模块化施工方法,通过定位放线、垫铁安装、炉底板和炉底梁的焊接、炉底板翻转和炉底板吊装,该mpr炉炉底板模块化施工方法解决了传统的同类型高炉炉底板工艺操作复杂,安装效率低,现场施工难度大,费时费力并且质量难以有效保证的技术难题,该mpr炉炉底板模块化施工方法操作简单,施工效率高,质量有保证,适用于现场施工,便于进行mpr炉炉底板模块化施工的推广。

30.以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及其附图内容所作的等效变化,均包含于本发明的权利范围之内。