1.本发明涉及材料工程技术领域,具体涉及一种增强冷喷涂涂层与基材结合强度的方法。

背景技术:

2.冷喷涂是一种通过微米尺度的金属或金属基粉末粒子高速撞击基材表面,在完全固体条件下,通过高速撞击所产生的剧烈塑性变形与基材形成有效结合的材料沉积技术。区别于激光、火焰、等离子、电弧等沉积材料通过熔化与凝固实现材料沉积的特点,冷喷涂固态低温的材料沉积特点,使其可在大气条件下避免金属沉积材料发生氧化,同时可避免对基材的热影响。

3.固态颗粒高速碰撞的特性是沉积体内形成残余压应力,因此沉积体厚度的增加不会导致明显的结合强度降低,沉积体的厚度不受限制,因此,不仅可用于防护涂层的制备,还可用于破损构件的修复再制造与增材制造。

4.在涂层与修复再制造应用场景,除沉积体的自身性能外,沉积体与基材的结合强度对沉积体的完整性具有决定作用,结合强度不满足服役要求时,沉积体易发生剥落,从而失去目标防护性能与修复作用。因此提高沉积体的结合强度具有重要工程应用价值。

5.冷喷涂过程中,粉末粒子是通过高速撞击诱导的塑性变形与基材形成结合,通常条件下粉末粒子与基材的塑性变形程度越趋于一致、界面塑性变形量越大,结合强度越高。因此,领域内通常通过提高粒子的撞击速度、提升界面塑性变形程度的方式来提高沉积体的结合强度。但仅有采用昂贵的氦气作为加速气体时才能显著提高粒子的撞击速度,在大多数工程背景下不具备经济推广性。另一方面,冷喷涂过程中,对于金属材料温度越高,材料越软,越容易发生塑性变形,但由于粉末粒子会被气体加热到一定程度,而基材通常为冷态,因此,粒子高速撞击基材时,粒子的塑性应变往往比基材更大,界面塑性变形不一致,结合强度难以大幅度提高。对此,目前已有采用激光在喷涂过程中对基材进行实时加热进行软化,以提高结合强度的方法,但由于激光对工作距离十分敏感,因此对具有复杂外形的工件不适用且存在工艺参数范围窄、工作效率较低、一体化装备成本高等制约其广泛工业化应用的问题。

技术实现要素:

6.本发明实施例提供一种增强冷喷涂涂层与基材结合强度的方法,以克服上述技术问题。

7.为了解决上述问题,本发明实施例公开了一种增强冷喷涂涂层与基材结合强度的方法,所述方法包括:

8.采用点热源对基材表面进行扫描处理,以使所述基材表面硬度降低直至没有析出相,再利用冷喷涂粉末在没有析出相的所述基材表面进行冷喷涂,其中,所述基材为具有第二相强化效应且无淬硬特性的金属材料;或

9.对冷喷涂粉末进行时效处理,直至所述冷喷涂粉末析出第二相以提高所述冷喷涂粉末的硬度,再利用具有所述第二相的所述冷喷涂粉末在基材表面进行冷喷涂,其中,所述冷喷涂粉末为具有第二相强化效应且无淬硬特性的金属材料;或

10.采用点热源对基材表面进行扫描处理,以使所述基材表面硬度降低直至没有析出相,以及对冷喷涂粉末进行时效处理,直至所述冷喷涂粉末析出第二相以提高所述冷喷涂粉末的硬度,再利用具有所述第二相的所述冷喷涂粉末在没有析出相的所述基材表面进行冷喷涂,其中,所述基材和所述冷喷涂粉末均为具有第二相强化效应且无淬硬特性的金属材料。

11.进一步的,所述第二相强化效应且无淬硬特性的金属材料为2系、6系或7系铝合金,或cucrzr铜合金,或inconel系列镍基合金。

12.进一步的,在进行冷喷涂之前,采用激光清洗方法对所述基材的表面进行处理。

13.进一步的,在采用点热源对基材表面进行扫描处理的情况下,所述方法还包括:根据所述基材的材料,在密闭环境下,在采用点热源对基材表面进行扫描处理的同时,通入惰性的氩气或者氮气进行保护。

14.进一步的,在采用点热源对基材表面进行扫描处理的情况下,所述点热源为激光、火焰、等离子以及高温气体中的任一种。

15.进一步的,在采用点热源对基材表面进行扫描处理的情况下,所述基材表面被软化的层厚度为50-500m。

16.进一步的,在对冷喷涂粉末进行时效处理的情况下,所述冷喷涂粉末进行时效处理的温度与其同成分的冶金块体材料进行热处理的温度相同,且所述冷喷涂粉末进行时效处理的时长为其同成分的冶金块体材料进行热处理的时长的1/4-1/2。

17.进一步的,在对冷喷涂粉末进行时效处理的情况下,所述方法还包括:根据所述冷喷涂粉末的材料,确定对冷喷涂粉末进行时效处理时使用的保护气体,其中所述保护气体为惰性的氩气或者氮气;在密闭环境下,在对冷喷涂粉末进行时效处理的同时,通入所述保护气体进行保护。

18.进一步的,在对冷喷涂粉末进行时效处理的情况下,所述方法还包括:

19.在对冷喷涂粉末进行时效处理的同时,通过流化床对惰性的所述保护气体进行吹拂漂浮,或在所述冷喷涂粉末中加入所述保护气体的粉末。

20.本发明实施例包括以下优点:

21.本发明采用点热源对基材表面进行扫描处理,以使所述基材表面硬度降低直至没有析出相,和/或对冷喷涂粉末进行时效处理,直至所述冷喷涂粉末析出第二相以提高所述冷喷涂粉末的硬度;最后再利用普通的冷喷涂粉末在没有析出相的所述基材表面进行冷喷涂,或利用具有所述第二相的所述冷喷涂粉末在基材表面进行冷喷涂,或利用具有所述第二相的所述冷喷涂粉末在没有析出相的所述基材表面进行冷喷涂。如此实现了三种增强冷喷涂涂层与基材结合强度的方案,能达到提高粉末颗粒撞击基材表面时的嵌入深度、提高粉末颗粒与基材界面塑性应变的一致性的目的,最终实现冷喷涂沉积体结合强度的显著提高。

22.与现有技术相比,本发明还具有以下有益效果与优点:

23.1)通过材料预处理实现结合强度提升,不需要增加气体成本;

24.2)具有不升高气体温度与压力等参数,对冷喷涂设备工艺参数指标要求更低,构件结合外形适应性广等优点,可用于防护涂层与修复再制造层的结合强化。

25.3)基材软化与粉末硬化分开进行,工艺简单且构件适用性更广。

附图说明

26.图1是本技术第一方面的增强冷喷涂涂层与基材结合强度的方法的步骤流程图;

27.图2是本技术第二方面的增强冷喷涂涂层与基材结合强度的方法的步骤流程图;

28.图3是本技术第三方面的增强冷喷涂涂层与基材结合强度的方法的步骤流程图;

29.图4a是实施例1购货态的6061al合金粉末的断面显微组织图;

30.图4b是实施例1经过时效热处理后的6061al合金粉末断面显微组织图;

31.图5a是实施例1在镁合金基材表面沉积的时效热处理后粉末涂层的断面显微组织图;

32.图5b是实施例1的购货态粉末涂层与时效热处理后粉末涂层的强度测试结果对比图;

33.图6a是实施例2在经软化后的7075硬铝合金表面沉积的时效热处理后粉末涂层的断面显微组织图;

34.图6b是实施例2的购货态粉末涂层(常规冷喷涂7075涂层)与时效热处理后粉末涂层(本发明的7075涂层)的强度测试结果对比图;

35.图7是实施例3的时效热处理后粉末的断面组织图。

具体实施方式

36.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.针对本技术的技术问题,本技术提出了一种增强冷喷涂涂层与基材结合强度的方法,本技术的发明构思在于:在进行冷喷涂前,仅将基材表面软化,或仅提升待植入基材表面的粉末颗粒的硬度,或同时将基材表面软化和提升待植入基材表面的粉末颗粒的硬度,以达到提高粉末颗粒撞击基材表面时的嵌入深度、提高粉末颗粒与基材界面塑性应变的一致性的目的,最终实现冷喷涂沉积体结合强度的显著提高。

38.参考图1,示出了本技术第一方面的增强冷喷涂涂层与基材结合强度的方法的步骤流程图。如图1所示,该方法可以包括以下步骤:

39.步骤s101:采用点热源对基材表面进行扫描处理,以使所述基材表面硬度降低直至没有析出相;

40.步骤s102:再利用冷喷涂粉末在没有析出相的所述基材表面进行冷喷涂,其中,所述基材为具有第二相强化效应且无淬硬特性的金属材料。

41.本技术第一方面的增强冷喷涂涂层与基材结合强度的方法为“在进行冷喷涂前,仅将基材表面软化,以达到提高粉末颗粒撞击基材表面时的嵌入深度、提高粉末颗粒与基材界面塑性应变的一致性的目的”的思路。在步骤s101中,本技术采用点热源对基材表面进

行扫描处理,通过熔化快速凝固或固态高温的方式,使得基材表面硬度降低直至没有析出相。当基材表面没有析出相时,基材表面较软,易发生塑性变形,此时的基础表面温度也已经降低,本技术再以购货态(粉末购买后未经处理的状态)的冷喷涂粉末作为原料,通过冷喷涂装备在该没有析出相的基材表面进行冷喷涂,如此可以实现粉末颗粒轻松撞入基材的目的,进而在基材表面制备目标厚度的涂层。

42.在本技术的各个实施例中,具有第二相强化效应指复相合金与单相合金相比,除基体相以外,还有第二相存在。第二相有两种,可变形微粒和不可变形微粒,当第二相以细小弥散的微粒均匀分布于基体相中时,将会产生显著的强化作用,这种强化作用称为第二相强化效应。无淬硬特性指材料先加热再变冷之后不会出现变形和开裂等问题。

43.参考图2,示出了本技术第二方面的增强冷喷涂涂层与基材结合强度的方法的步骤流程图。如图2所示,该方法可以包括以下步骤:

44.步骤s201:对冷喷涂粉末进行时效处理,直至所述冷喷涂粉末析出第二相以提高所述冷喷涂粉末的硬度;

45.步骤s202:再利用具有所述第二相的所述冷喷涂粉末在基材表面进行冷喷涂,其中,所述冷喷涂粉末为具有第二相强化效应且无淬硬特性的金属材料。

46.本技术第二方面的增强冷喷涂涂层与基材结合强度的方法为“在进行冷喷涂前,仅提升待植入基材表面的粉末颗粒的硬度,以达到提高粉末颗粒撞击基材表面时的嵌入深度、提高粉末颗粒与基材界面塑性应变的一致性的目的”的思路。其中,时效处理指金属或合金工件(如低碳钢等)经固溶处理,从高温淬火或经过一定程度的冷加工变形后,在较高的温度或室温放置保持其形状、尺寸,性能随时间而变化的热处理工艺。一般地讲,经过时效,硬度和强度有所增加。在步骤s201中,本技术对冷喷涂粉末进行时效处理,通过时效处理,使得冷喷涂粉末析出了第二相,以此提高了冷喷涂粉末的硬度。接着,本技术再以经过时效处理的冷喷涂粉末(即具有所述第二相的所述冷喷涂粉末)作为原料,通过冷喷涂装备在基材表面进行冷喷涂,如此可以实现粉末颗粒轻松撞入基材的目的,进而在基材表面制备目标厚度的涂层。

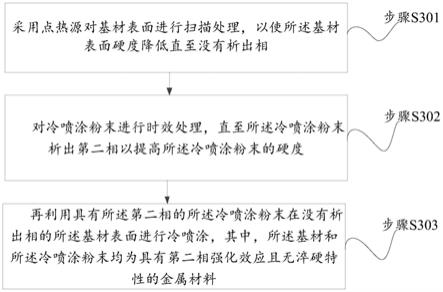

47.参考图3,示出了本技术第三方面的增强冷喷涂涂层与基材结合强度的方法的步骤流程图。如图3所示,该方法可以包括以下步骤:

48.步骤s301:采用点热源对基材表面进行扫描处理,以使所述基材表面硬度降低直至没有析出相;

49.步骤s302:对冷喷涂粉末进行时效处理,直至所述冷喷涂粉末析出第二相以提高所述冷喷涂粉末的硬度;

50.步骤s303:再利用具有所述第二相的所述冷喷涂粉末在没有析出相的所述基材表面进行冷喷涂,其中,所述基材和所述冷喷涂粉末均为具有第二相强化效应且无淬硬特性的金属材料。

51.本技术第三方面的增强冷喷涂涂层与基材结合强度的方法为“在进行冷喷涂前,同时将基材表面软化和提升待植入基材表面的粉末颗粒的硬度,以达到提高粉末颗粒撞击基材表面时的嵌入深度、提高粉末颗粒与基材界面塑性应变的一致性的目的”的思路。在步骤s301中,本技术采用点热源对基材表面进行扫描处理,通过熔化快速凝固或固态高温的方式,使得基材表面硬度降低直至没有析出相。当基材表面没有析出相时,基材表面较软,

易发生塑性变形,此时的基础表面温度也已经降低。在步骤s302中,本技术对冷喷涂粉末进行时效处理,通过时效处理,使得冷喷涂粉末析出了第二相,以此提高了冷喷涂粉末的硬度。此时,本技术再以经过时效处理的冷喷涂粉末(即具有所述第二相的所述冷喷涂粉末)作为原料,通过冷喷涂装备在该没有析出相的基材表面进行冷喷涂,如此可以提高粉末颗粒撞击基材表面时的嵌入深度、提高粉末颗粒与基材界面塑性应变的一致性的目的,可使冷喷涂涂层的结合强度提高50%以上。

52.进一步的,无论本技术所采用的是上述第一方面、第二方面或第三方面所示的增强冷喷涂涂层与基材结合强度的方法,所提及的第二相强化效应且无淬硬特性的金属材料具体可以为2系、6系或7系铝合金,或cucrzr等铜合金,或inconel系列镍基合金。在实际进行冷喷涂的过程中,冷喷涂粉末和与其植入的基材表面的材料可以相同,也可以不同,以能实现粉末颗粒与基材界面塑性应变具有一致性为优选。

53.进一步的,本技术在进行冷喷涂之前,可以采用激光清洗方法对所述基材的表面进行处理,以去除基材的表面可能产生的氧化膜。特别的是,由于基材表面在受热后更易氧化,因此,当采用上述第一方面或第三方面所示的增强冷喷涂涂层与基材结合强度的方法时,在采用点热源对基材表面进行扫描处理之后,应采用激光清洗方法对基材的表面进行处理。

54.进一步的,考虑到基材表面在受热后更易氧化,当采用上述第一方面或第三方面所示的增强冷喷涂涂层与基材结合强度的方法时,即在采用点热源对基材表面进行扫描处理的情况下,本技术可以根据所述基材的材料,在密闭环境下,在采用点热源对基材表面进行扫描处理的同时,通入惰性的氩气或者氮气进行保护,以降低点热源处理过程中基材表面的氧化程度。其中,当基体材料不与氮气发生化学反应时,在采用点热源对基材表面进行扫描处理的同时,优先选用成本更低的氮气通入。

55.进一步的,在采用点热源对基材表面进行扫描处理的情况下,本技术所采用的所述点热源可以为激光、火焰、等离子以及高温气体中的任一种。

56.进一步的,在采用点热源对基材表面进行扫描处理的情况下,即在所述基材表面的硬度降低直至没有析出相的情况下,本技术可控制所述基材表面被软化的层厚度为50-500m。

57.进一步的,当采用上述第二方面或第三方面所示的增强冷喷涂涂层与基材结合强度的方法时,即在对冷喷涂粉末进行时效处理的情况下,所述冷喷涂粉末进行时效处理的温度与其同成分的冶金块体材料进行热处理的温度相同,且所述冷喷涂粉末进行时效处理的时长为其同成分的冶金块体材料进行热处理的时长的1/4-1/2。实际中,冶金块体材料进行热处理需遵循“冶金块体材料热处理规范”,在该规范中,冶金块体的热处理温度具有一定的范围标准,且不同材料的冶金块体的热处理温度不同,示例的,冶金块体的铝合金的温度为140-180℃。由于粉末比冶金块体的尺寸更小,因此,本技术在设定冷喷涂粉末进行时效处理的温度与其同成分的冶金块体材料进行热处理的温度相同的情况下,缩短时效处理的时长即可达到较好的时效处理效果。

58.进一步的,在对冷喷涂粉末进行时效处理的情况下,所述方法还包括:根据所述冷喷涂粉末的材料,确定对冷喷涂粉末进行时效处理时使用的保护气体,其中所述保护气体为惰性的氩气或者氮气;在密闭环境下,在对冷喷涂粉末进行时效处理的同时,通入所述保

护气体进行保护,以防止时效处理过程中冷喷涂粉末氧化。

59.进一步的,在对冷喷涂粉末进行时效处理的情况下,所述方法还包括:在对冷喷涂粉末进行时效处理的同时,通过流化床对惰性的所述保护气体进行吹拂漂浮,或在所述冷喷涂粉末中加入所述保护气体的粉末,如此可以有效防止粉末发生烧结粘连。

60.下面,采用几个具体实施例对本技术上述第一方面、第二方面以及第三面所示的增强冷喷涂涂层与基材结合强度的方法分别进行说明。

61.实施例1

62.以粒径分布为10-70m的6061al合金粉末为涂层材料(即本技术的冷喷涂粉末),以az31b镁合金为基材,通过冷喷涂在az31b镁合金表面制备铝合金涂层以提高镁合金的耐腐蚀性能。具体而言,首先,在氩气保护气氛下,通过旋转电加热炉在氩气吹拂条件下在170℃时对6061al合金粉末进行时效处理,保温时间为4h,当温度降低到50℃以下时将经过时效处理后的粉末从炉内取出,真空封装待用。如图4a与4b对比所示,时效热处理后6061al合金粉末内部出现了纳米尺度的析出相,采用环氧胶镶嵌粉末,制备金相断面样品,采用显微维氏硬度计在载荷为50g,保载时间为10s的条件下对处理前和处理后的粉末进行硬度测试,硬度测试结果为经过时效处理后的6061al合金粉末硬度由65hv提高到97hv。

63.涂层制备前采用喷砂工艺对基材表面进行清洁与粗糙化处理,处理后的表面粗糙度为ra 4.5-6.5m。分别使用购货态(粉末购买后未经处理的状态)和经过时效处理后的6061al合金粉末采用高压冷喷涂系统制备涂层。冷喷涂参数为:氮气作为工艺气体,气体压力为4.0mpa,气体温度为500℃,喷涂距离为30mm,送粉速率为40g/min,喷枪移动速度为300mm/s,涂层的厚度0.4mm。

64.采用本实施例经过时效热处理后的6061al合金粉末制得的涂层的断面组织如图5a所示,涂层组织致密,界面结合良好,无孔隙、裂纹等缺陷。依照astm c633标准,对购货态粉末涂层与时效热处理后粉末涂层这两种涂层的结合强度进行了测试,对比结果如图5b所示。采用购货态粉末制备的涂层的平均结合强度为37.5mpa,本实施例时效热处理后的粉末制得的6061al合金的结合强度达到57.2mpa以上,涂层的结合强度提升幅度高达52%以上。

65.本实施例对本技术第二方面所示的增强冷喷涂涂层与基材结合强度的方法进行了说明。

66.实施例2

67.以粒径分布为15-60m的7075硬铝合金粉末为冷喷涂粉末的原料,以7075硬铝合金为基材,模拟冷喷涂在镍基高温合金领域的修复。具体而言,采用高温氮气对基材表面进行固溶处理3遍,处理时的表面温度为510℃。采用显微维氏硬度计在载荷为50g,保载时间为10s的条件下对处理前和处理后的基材表面进行硬度测试,硬度测试结果为处理后的基材表面硬度由185hv降低到127hv,如图6a所示,软化层的厚度约为150-250m。

68.涂层制备前采用激光清洗对基材表面进行的氧化膜进行清洁,并采用细砂(60目)进行喷砂处理,处理后的表面粗糙度为ra 3.1-3.7m。分别使用购货态和经过时效处理后的7075硬铝合金粉末,采用高压冷喷涂系统制备涂层。冷喷涂参数为:氮气作为工艺气体,气体压力为4.5mpa,气体温度为500℃,喷涂距离为25mm,送粉速率为45g/min,喷枪移动速度为200mm/s,涂层的厚度2.4mm。

69.依照astm c633标准,对两种涂层的结合强度进行了测试,如图6b所示,采用常规

冷喷涂涂层的平均结合强度为35.3mpa,本实施例利用经过时效处理后的7075硬铝合金粉末所制备的涂层与7075硬铝合金基材表面的结合强度达到74.5mpa以上(开裂发生在胶层),涂层的结合强度提升幅度高达126%以上。

70.本实施例对本技术第一方面所示的增强冷喷涂涂层与基材结合强度的方法进行了说明。

71.实施例3

72.以粒径分布为10-50m的inconel 718镍基高温合金粉末为冷喷涂粉末的原料,以inconel 718镍基高温合金为基材,模拟冷喷涂在镍基高温合金领域的修复。具体而言,首先,在氩气保护气氛下,将inconel 718合金与氧化铝粉末进行混合,并在720℃对粉末进行时效处理,保温时间为1.5h,当温度降低到50℃以下时将粉末从炉内取出,真空封装待用。如图7所示,热处理后粉末内部出现了大量的析出相,采用环氧胶镶嵌粉末,制备金相断面样品,采用显微维氏硬度计在载荷为50g,保载时间为10s的条件下对处理前和处理后的粉末进行硬度测试,处理后的粉末硬度由345hv提高到445hv。

73.采用激光对高温合金基材表面进行固溶处理,激光参数为:功率1.5kw,束斑直径为2.0mm,扫描速度为20mm/s,道间搭接间距为1mm,处理遍数为3遍,处理时的表面温度为970-1020℃。采用显微维氏硬度计在载荷为50g,保载时间为10s的条件下对处理前和经过时效处理后的基材表面进行硬度测试,处理后的基材表面硬度由420hv降低到310hv,软化层的厚度为200-270m。

74.涂层制备前采用激光清洗对基材表面进行的氧化膜进行清洁,并采用细砂(60目)进行喷砂处理,处理后的表面粗糙度为ra 2.3-3.4m。分别使用购货态和经过时效处理后的inconel718合金粉末,采用高压冷喷涂系统制备涂层。冷喷涂参数为:氮气作为工艺气体,气体压力为5.0mpa,气体温度为850℃,喷涂距离为30mm,送粉速率为70g/min,喷枪移动速度为300mm/s,涂层的厚度1.8mm。

75.参照复合板剪切强度测试标准对两种涂层的结合强度进行了测试,常规冷喷涂层的平均结合强度为43.2mpa,本实施例利用经过时效处理后的inconel718镍基高温合金粉末在inconel镍基高温合金基材表面的涂层与该基材的结合强度达到241.2mpa以上,涂层的结合强度提升幅度高达4倍以上。

76.本实施例对本技术第三方面所示的增强冷喷涂涂层与基材结合强度的方法进行了说明。

77.需要说明的是,本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

78.还需要说明的是,在本文中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,诸如“第一”和“第二”之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序,也不能理解为指示或暗示相对重要性。“和/或”表示可以选择两者之中的任意一个,也可以两者都选择。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过

程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

79.以上对本技术所提供的技术方案进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术,本说明书内容不应理解为对本技术的限制。同时,对于本领域的一般技术人员,依据本技术,在具体实施方式及应用范围上均会有不同形式的改变之处,这里无需也无法对所有的实施方式予以穷举,而由此所引伸出的显而易见的变化或变动仍处于本技术的保护范围之中。