1.本实用新型涉及一种高纯度石墨管电热法炼镁还原炉,属于镁金属冶炼设备技术领域。

背景技术:

2.1833年英国科学家法拉第发明了用电解熔融氯化镁的方法制得纯金属镁,又经过53年的艰苦试验研究于1886年才在德国开始工业化生产,以后经过100多年的不断的改进、完善,才成为当今世界镁生产的主要方法。但是今日世界人们越来越关心生成环境污染的情况下,这种放出大量氯气电解炼镁法已越来越为人们所不容。

3.1941年加拿大多多大学教授皮江(l.m.pidgeon)首先创建了以硅铁还原白云石炼镁试验厂,并获得成功。50年代世界各国普遍采用。由于具有炉型简单,投资少,生产过程好掌握等特点,发展非常快。该方法采用耐热钢反应罐3c24nin为外热法。将罐横卧在反应炉内,可分为单排、或双排反应罐,或对装罐,用煤或煤气燃烧≤1200℃时,在真空条件下进行mgo+si

→

mg+si2的置换反应。生成的镁蒸汽在结晶器内(450-550℃)形成结晶镁。皮江法最大的缺点是(耐热钢反应罐)成本高、消耗大。尤其到后期,反应罐变型,加料量减少,使产镁率减少,增加了成本,浪费能源,co2排放严重,严重的粉尘污染和恶劣的劳动环境,且制造还原罐成本高,使用寿命短,限制了许多镁厂的发展。

技术实现要素:

4.本实用新型的目的是针对皮江法炼镁存在的问题提供一种热能利用可达到90%以上,还原炉炉型体积小、占地面积少、装料量大、生产中不易变形,进料、出渣容易,能够大大减轻了工人的劳动力的高纯度石墨管电热法炼镁还原炉。

5.本实用新型的目的是通过以下方式实现的:

6.本实用新型包括炉壳、镁结晶器,其特征是:炉壳为立式筒状结构,顶部设有上大盖、底部设有出渣口,贴着炉壳内壁设有整体的耐火料层,镁结晶器设置在炉壳侧壁的上部,在炉壳大盖中心位置和炉壳底部中心位置分别设有石墨电极接头,在炉壳内上下两石墨电极接头之间连接有高纯度石墨发热管,环绕石墨发热管设有氮化硅护套。

7.在所述炉壳侧壁的上部左右对称的设有两个镁结晶器;

8.所述镁结晶器为水平设置;

9.所述上大盖与炉壳之间通过法兰盘连接,且法兰盘上配有密封圈;

10.在所述炉壳大盖的石墨电极接头上设有上部水冷套,上部水冷套与炉壳大盖间绝缘;在炉壳底部的石墨电极接头上设有下水冷套,下水冷套与炉壳间绝缘;

11.所述耐火料层由高铝耐火料捣制而成,耐火料层中设有锚钉和不锈钢网;

12.在所述氮化硅护套的侧壁上均匀的开有通气孔;

13.在所述炉壳外侧设有支撑脚。

14.本实用新型的优点是:炉型体积小、占地面积少、装料量大、生产中不易变形,进

料、出渣可实现机械化,石墨发热管发热温度高、使用寿命长,使镁球与发热体之间温度在1200℃~1500℃间可调,热能利用可达到90%以上,能够大大减轻了工人的劳动力。

附图说明

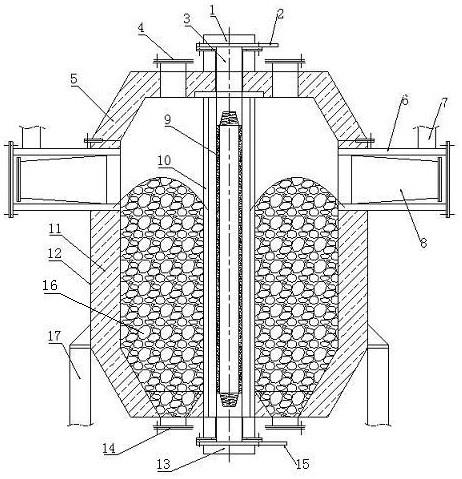

15.图1是本实用新型的结构示意图;

16.图2是图1的俯视图。

17.图中:1、上部水冷套;2、上端电缆线;3、石墨电极接头;4、下料口;5、上大盖;6、水冷结晶器套;7、真空管;8、镁结晶器;9、高纯度石墨发热管;10、氮化硅护套;11、耐火料层;12、炉売;13、下水冷套;14、出渣口;15、下端电缆线;16、镁球;17、支脚。

具体实施方式

18.参照附图,本实用新型包括炉壳12、镁结晶器8,炉壳为立式筒状结构,用厚度20mm的锅炉板卷焊成型,各配件保证密封、真空下不漏气的条件;炉壳顶部设有上大盖5,上大盖是经过锅炉钢板加工焊接内部捣制耐高温保温隔热的耐火料层并设有大法兰,可整体吊起,以便在炉壳中安装高纯度石墨发热管及氮化硅护套,以防球料碰坏石墨发热管,大法兰与炉壳顶部安装的下法兰匹配,配密封圈密封,安装上大盖的炉壳称为炉体。炉壳底部对称的设有两个出渣口14,其作用是每次冶炼完成后定时排废渣球,及时放入渣车内运走到热渣仓,热渣仓起余热回收和冷却渣作用,可最大限度的减少热量损失,节能降耗增产效果显著。贴着炉壳内壁设有整体的耐火料层11,耐火料层由高铝耐火料捣制而成,耐火料层中设有锚钉和不锈钢网,达到耐高温、耐磨、耐热,增长了炉体使用寿命;在炉壳大盖中心位置和炉壳底部中心位置分别设有石墨电极接头3,石墨接头与炉体绝缘,安装在炉壳大盖的石墨接头与上端电缆线2连接,安装炉壳底部的石墨接头与下端电缆线15连接,在炉壳大盖的石墨电极接头上设有上部水冷套1,上部水冷套与上大盖间绝缘;在炉壳底部的石墨电极接头上设有下水冷套13,下水冷套与炉壳间绝缘;上部水冷套和下水冷套均为紫铜件,与对应的石墨接头紧配合;在上大盖上对称的设有两个用于镁球16进料的下料口4,下料口上设有密封盖。在炉壳内上下两石墨电极接头之间连接高纯度石墨发热管9,环绕石墨发热管设有氮化硅护套10,在氮化硅护套的侧壁上均匀的开有通气孔,保护石墨发热管且热传导快。采用石墨发热管作为发热体,可加温度达到3000摄氏度以上,但我们控制到小于1600摄氏度下。停炉排渣时可用氮气保护延长发热体的使用寿命,石墨发热管升温速度快,大幅度提高镁球的反应速度,严格控制炉内墙边镁球温度为1200摄氏度,热效率明显提高,缩短冶炼周期。在炉壳侧壁的上部左右对称的设有两个镁结晶器8,镁结晶器为水平设置,具体的是在炉壳侧壁的上部左右对称的水平设置两个与炉壳联通的外端口封闭的不锈钢管,镁结晶器设置在不锈钢管中,不锈钢管外设置水冷结晶器套6,镁结晶器温度控制在450至550摄氏度之间;真空管7穿过水冷结晶器套6与不锈钢管连接,在炉壳外侧设有支撑脚17。

19.应用时,整个炉体架设在二层操作平台上,炉体下部离地面2米,炉壳外径1500mm,耐火料层厚150mm,有效装料高度1200mm,镁球料分别均布在炉内耐火料层与氮化硅护套之间,在操作平台下有电动渣车行走。上大盖可提起放入石墨发热管发热元件,并密封。上部的下料口4进球料、下部的出渣口14出渣,两侧端为镁结晶器全部密封,每台炉子可装镁料球0.8-1.5吨之间。高纯度石墨管电热管发热元件发热温度可达到3000℃,但我们控制到小

于1600摄氏度下,使得镁球与发热体之间温度在1200℃~1500℃间可调,热能利用可达到90%以上。

技术特征:

1.一种高纯度石墨管电热法炼镁还原炉,包括炉壳、镁结晶器,其特征是:炉壳为立式筒状结构,顶部设有上大盖、底部设有出渣口,贴着炉壳内壁设有整体的耐火料层,镁结晶器设置在炉壳侧壁的上部,在炉壳大盖中心位置和炉壳底部中心位置分别设有电极接头,在炉壳内上下两电极接头连接有高纯度石墨发热管,环绕石墨发热管设有氮化硅护套。2.根据权利要求1所述的高纯度石墨管电热法炼镁还原炉,其特征是:在所述炉壳侧壁的上部左右对称的设有两个镁结晶器。3.根据权利要求2所述的高纯度石墨管电热法炼镁还原炉,其特征是:所述镁结晶器为水平设置。4.根据权利要求1所述的高纯度石墨管电热法炼镁还原炉,其特征是:在所述炉壳大盖的石墨电极接头上设有上部水冷套,上部水冷套与炉壳大盖间绝缘;在炉壳底部的石墨电极接头上设有下水冷套,下水冷套与炉壳间绝缘。5.根据权利要求1所述的高纯度石墨管电热法炼镁还原炉,其特征是:在所述氮化硅护套的侧壁上均匀的开有通气孔。6.根据权利要求1所述的高纯度石墨管电热法炼镁还原炉,其特征是:在所述炉壳外侧设有支撑脚。

技术总结

本实用新型涉及一种高纯度石墨管电热法炼镁还原炉,包括炉壳、镁结晶器,其特征是:炉壳为立式筒状结构,顶部设有上大盖、底部设有出渣口,贴着炉壳内壁设有整体的耐火料层,镁结晶器设置在炉壳侧壁的上部,在炉壳大盖中心位置和炉壳底部中心位置分别设有电极接头,在炉壳内上下两电极接头连接有高纯度石墨发热管,环绕石墨发热管设有氮化硅护套。其优点是:炉型体积小、占地面积少、装料量大、生产中不易变形,进料、出渣可实现机械化,石墨发热管发热温度高、使用寿命长,使镁球与发热体之间温度在1200℃—1500℃间可调,热能利用可达到90%以上,能够大大减轻了工人的劳动力。能够大大减轻了工人的劳动力。能够大大减轻了工人的劳动力。

技术研发人员:刘海永 张燕蒙 刘宇 刘凯铭

受保护的技术使用者:刘海永

技术研发日:2021.08.09

技术公布日:2022/2/11