一种与zno-v2o5系压敏电阻共烧的纯银内电极及其制备方法与应用

技术领域

1.本发明属于压敏电阻技术领域,具体涉及一种与zno-v2o5系压敏电阻共烧的纯银内电极及其制备方法与应用。

背景技术:

2.压敏电阻是一种具有非线性伏安特性的电阻器件,主要用于电路承受过压时进行电压钳位,吸收多余的电流以保护敏感器件。压敏电阻器与被保护的电器设备或元器件并联使用。按材料不同可分为:碳化硅压敏电阻、金属氧化物压敏电阻(如氧化锌等)、钛酸顿压敏电阻、硒化镉和硒压敏电阻等。其中,氧化锌压敏电阻是目前使用较多的一类压敏电阻,该类电阻具有通流密度大、响应速度快、限压能力强等特点,广泛应用于电子产品的静电放电(esd)防护、防雷、抑制浪涌电流、消噪等领域。随着器件的小型化、微型化,使得电路中各种电子元件的驱动电压及耐压值逐渐下降,将导致由操作过电压、人体静电放电、电磁脉冲干扰等造成的整个电路出现误操作或损坏的几率大大增加。因此,急需开发出能应用于低压的电路保护的低压敏电压的压敏电阻器。

3.相关技术中,降低压敏电压的手段通常有:(1)通过掺杂来调节晶粒生长;(2)采用流延、层压制成多层片式结构降低压敏电阻的厚度来降低压敏电压。传统商用铋系压敏电阻自开发以来,由于优异的电学性能,在市场上始终占据主导地位。但是,由于 bi的活性大,易导致内电极ag

+

的迁移。此外,其组分复杂,烧结温度高,导致内电极只能使用较昂贵的ag/pd电极,大大增加了成本,加大了对设备的要求,难以应用于叠层片式压敏电阻的制备。且通过调整添加剂和工艺参数所能达到的最低烧结温度和压敏电压有限。而钒系压敏电阻能够在低温下烧结,从而能够与纯银内电极共烧,并且钒系压敏电阻晶界压敏电压较低,通过叠层片式化工艺,不仅能大大降低压敏电压,还能降低成本。然而现有的钒系压敏电阻的内电极易出现在烧结过程中扩散、烧损等问题,进而导致压敏电阻的综合性能欠佳。

4.本背景技术中所陈述内容并不代表承认其属于已公开的现有技术。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种与zno-v2o5系压敏电阻共烧的纯银内电极,能够抑制其在烧结过程中的烧损及扩散。

6.本发明还提出一种具有上述与zno-v2o5系压敏电阻共烧的纯银内电极的制备方法。

7.本发明还提出一种具有上述与zno-v2o5系压敏电阻共烧的纯银内电极的应用。

8.根据本发明的一个方面,提出了一种与zno-v2o5系压敏电阻共烧的纯银内电极,包括如下原料:银单质、玻璃粉和瓷体粉,其中,瓷体粉包括如下成分:氧化锌、钒酸铵盐和二氧化硅。

9.根据本发明的一种优选的实施方式,至少具有以下有益效果:本发明在传统纯银

内电极原料中添加玻璃粉(主要作用为抑制内电极烧损)及瓷体粉(主要作用为提高与瓷体的结合性及解决收缩不匹配问题),两者协同作用可较好地抑制纯银内电极在烧结过程中的烧损及扩散,且能够较好地解决银浆与瓷体粉烧结收缩不匹配的问题,提高与瓷体粉的结合性;采用本发明方案的瓷体粉的烧结温度低可与压敏电阻整体共烧,大大降低了成本,同时,瓷体粉中采用锌钒系原料,降低了烧结温度,进一步节约了成本;此外,各原料简单易得,生产成本低廉。通过添加廉价易得的钒酸铵盐的方式,巧妙取代传统zno-v2o5系压敏电阻材料中的五氧化二钒,既大幅降低了生产成本(v2o5的市价为3617.6元/mol,而钒酸铵盐的市价仅为215.24元/mol左右,故采用钒酸铵盐成本仅为原来的11.83%),同时,利用其在低温煅烧过程中生成液态相钒化合物,起到促进晶粒生长和低温助烧的作用;此外,由于在烧结过程中还能够生成第二相(zn

3v3

o8和硅酸锌相)在晶界处均匀分布,可起到改善压敏陶瓷的微观结构,控制晶粒均匀生长的作用,使得其在实现降低烧结温度的同时,保证压敏综合性能较佳。

10.在本发明的一些实施方式中,所述玻璃粉选自铝硅玻璃粉或硼硅玻璃粉中的至少一种;优选地,所述玻璃粉中含有硼硅玻璃粉。

11.在本发明的一些实施方式中,所述钒酸铵盐包括偏钒酸铵或多钒酸铵(apv或amv)中的至少一种;优选为偏钒酸铵。偏钒酸铵盐煅烧工艺更为成熟,更利于工业化生产。

12.在本发明的一些实施方式中,所述瓷体粉还包括锰的化合物;优选为锰的氧化物;更优选为四氧化三锰。添加锰的化合物可进一步提高非线性系数,从而使得压敏电阻的性能更佳。

13.在本发明的一些实施方式中,所述瓷体粉还包括能够在晶界处形成尖晶石相的金属氧化物;优选地,所述金属氧化物选自锡、锑或稀土氧化物中的至少一种;更优选地,所述稀土氧化物选自y、dy或er的氧化物中的至少一种;所述稀土氧化物进一步更优选为y的氧化物。采用稀土氧化物在晶界处生成第二相起到钉扎作用,使得晶粒生长得更加均匀,起到使微观结构均匀化的作用,从而提高其综合性能。

14.在本发明的一些实施方式中,所述瓷体粉中氧化锌、钒酸铵盐和二氧化硅的摩尔数之比为96~98:0.5~1.5:0.25~0.75。

15.在本发明的一些优选的实施方式中,所述瓷体粉包括zno、mn3o4、sio2、y2o3和钒酸铵盐,所述zno、mn3o4、sio2、y2o3和钒酸铵盐的摩尔数之比为 96~98:0.3~1.2:0.25~0.75:0~0.075:0.5~1.5。

16.在本发明的一些实施方式中,所述原料还包括有机载体。

17.在本发明的一些实施方式中,所述有机载体包括粘合剂;优选地,所述粘合剂选自乙基纤维素和树脂中的至少一种。

18.在本发明的一些实施方式中,所述有机载体包括有机溶剂;优选地,所述有机溶剂选自松油醇、醇酯十二、二乙二醇丁醚或二乙二醇丁醚醋酸酯中的至少一种。

19.在本发明的一些优选实施方式中,所述与zno-v2o5系压敏电阻共烧的纯银内电极包括如下原料:银粉、有机溶剂、粘合剂、玻璃粉和瓷体粉;更优选地,所述银粉、有机溶剂、粘合剂、玻璃粉和瓷体粉的质量之比为70~84:12~20:0.5~2:1~10:1~5。玻璃粉的含量过高时,可能影响电极印刷效果,综合各方面的性能,优选在该区间范围内的原料。

20.根据本发明的另一个方面,提出了一种与zno-v2o5系压敏电阻共烧的纯银内电极

的制备方法,包括如下步骤:

21.取各原料混合,烧结,得所述与zno-v2o5系压敏电阻共烧的纯银内电极。

22.根据本发明的一种优选的实施方式的制备方法,至少具有以下有益效果:采用本发明方案配方的与zno-v2o5系压敏电阻共烧的纯银内电极具有较低的烧结温度,可与钒系压敏电阻共同烧结,节约生产成本。本发明方案的制备原料简单易得,工艺流程可重复性高。

23.在本发明的一些优选实施方式中,所述瓷体粉的制备方法包括如下步骤:

24.将除氧化锌外的成分混合,加入氧化锌,得所述瓷体粉。

25.在本发明的一些优选实施方式中,所述瓷体粉的制备方法还包括,在混合除氧化锌外的原料后,进行研磨(优选为球磨)处理,再加入氧化锌。通过研磨使得物料混合更均匀。

26.在本发明的一些优选实施方式中,所述球磨为滚筒球磨;更优选地,所述球磨时间为15~20h。

27.在本发明的一些优选实施方式中,所述瓷体粉的制备方法还包括加入氧化锌后进行二次研磨(优选为球磨)处理。

28.在本发明的一些优选实施方式中,所述二次研磨为滚筒球磨;更优选地,所述二次研磨时间为20~25h。

29.根据本发明的再一个方面,提出了一种压敏电阻,包括上述与zno-v2o5系压敏电阻共烧的纯银内电极。

30.根据本发明的一种优选的实施方式的压敏电阻,至少具有以下有益效果:由于本发明方案的纯银内电极能够与压敏电阻浆料共烧,大大降低了生产成本,采用本发明方案的压敏电阻具有良好的综合性能,纯银内电极与压敏电阻共烧。

31.本发明还提出了一种压敏电阻的制备方法,包括如下步骤:

32.制备压敏电阻生带,再将上述纯银内电极印刷到所述生带上,烧结,得到所述压敏电阻。

33.在本发明的一些优选的实施方式中,所述压敏电阻生带的制备方法包括如下步骤:取压敏电阻浆料流延、烘干,制得所述压敏电阻生带;更优选地,所述压敏电阻的浆料为钒系浆料;进一步优选地,所述压敏电阻的浆料中含有氧化锌、钒酸铵盐、二氧化硅和浆料溶剂;更进一步优选地,所述压敏电阻的浆料的成分与瓷体粉一致。钒系压敏电阻的烧结温度更低,从而能够更好地与纯银内电极共烧,同时,钒系压敏电阻晶界压敏电压较低,不仅能够大大降低压敏电压,还能够降低成本。

34.在本发明的一些实施方式中,所述浆料溶剂为异丙醇、醋酸乙酯、醋酸丙烯酯、甲苯和/或异丁醇的混合物。

35.在本发明的一些实施方式中,所述压敏电阻的浆料中还含有锰的化合物;优选为锰的氧化物;更优选为四氧化三锰。添加锰的化合物可进一步提高非线性系数,从而使得压敏电阻的性能更佳。

36.在本发明的一些实施方式中,所述压敏电阻的浆料中还含有能够在晶界处形成尖晶石相的金属氧化物;优选地,所述金属氧化物选自锡、锑或稀土氧化物中的至少一种;更优选地,所述稀土氧化物选自y、dy或er的氧化物中的至少一种;所述稀土氧化物进一步更

优选为y的氧化物。采用稀土氧化物等在晶界处生成第二相起到钉扎作用,使得晶粒生长得更加均匀,起到使微观结构均匀化的作用,从而提高其综合性能。

37.在本发明的一些实施方式中,所述压敏电阻的浆料中氧化锌、钒酸铵盐和二氧化硅的摩尔数之比为96~98:0.5~1.5:0.25~0.75。

38.在本发明的一些优选的实施方式中,所述压敏电阻的浆料中含有zno、mn3o4、sio2、 y2o3和钒酸铵盐,所述zno、mn3o4、sio2、y2o3和钒酸铵盐的摩尔数之比为 96~98:0.3~1.2:0.25~0.75:0~0.075:0.5~1.5。

39.在本发明的一些实施方式中,所述压敏电阻的浆料中还包括分散剂。添加分散剂可使各成分更好地混合。

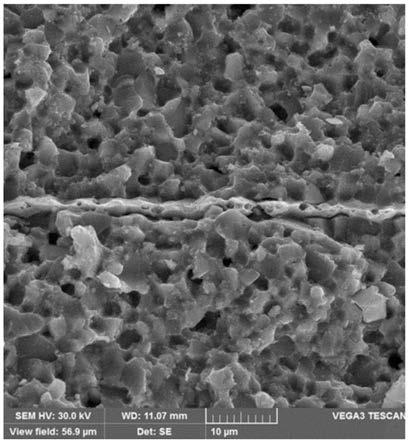

40.在本发明的一些实施方式中,所述压敏电阻的制备过程中,在烧结前还包括叠层操作;优选地,所述叠层操作为交替叠层操作;更优选地,所述叠层操作为0#位电极,1# 电极各一层,中间层2~7层,上基板13层,下基板16层。采用多层片式化工艺制备压敏电阻,可重复性高,适用于大规模生产。本发明的方案的纯银内电极与多层片式压敏电阻共烧,制得的压敏电阻具有低的压敏电压和良好的压敏综合性能,其在微型电子元器件的esd防护等领域具有较大的应用前景。

41.在本发明的一些实施方式中,所述压敏电阻的制备过程中,在烧结前还包括排胶操作,优选地,所述排胶操作具体为以0.4~0.6℃/min的升温速率升温至380~410℃保温 4~6h;更优选地,所述排胶操作过程中的升温速率约为0.5℃/min。

42.在本发明的一些实施方式中,所述压敏电阻的制备过程中,所述烧结操作为分段式程序升温烧结;优选地,所述分段式程序升温烧结为先快速升温,再慢速升温;更优选地,所述烧结操作为以1~3℃/min的升温速率升温至240~260℃/min的升温速率升温至 825~890℃;进一步优选地,所述烧结操作为约以2℃/min的升温速率升温至约250℃后约以0.5℃/min的升温速率升温至825~890℃。

43.在本发明的一些实施方式中,所述压敏电阻的制备过程中,烧结后,还包括热处理操作。

44.在本发明的一些实施方式中,所述热处理的条件为以50~70mm/min的带速通过,最高温区的温度为700~800℃。

45.在本发明的一些优选实施方式中,所述热处理的条件为以约60mm/min的带速通过,最高温区的温度约为750℃。

46.在本发明的一些实施方式中,所述压敏电阻的制备过程中,热处理后,还包括沾银和烧银操作。

47.根据本发明的一种优选的实施方式的制备方法,至少具有以下有益效果:由于本发明方案的纯银内电极能够与压敏电阻浆料共烧,大大降低了生产成本。采用本发明实施例制得的压敏电阻具有较低的压敏电压(u1ma低至14v),同时,还具有低的漏电流 (在75%u1ma下il低至0.1μa)、高的非线性系数(α可达30)、合适的非线性系数、低的压敏电压和低的漏电流使得其在实际应用中能够起到微型电子元器件的低压保护的作用,且功率小,不易发生热破坏。采用本发明实施例方案的压敏陶瓷材料制得的压敏电阻相较于采用对应量的五氧化二钒制得的压敏电阻,具有更小的漏电流及更好的非线性系数(若采用等量五氧化二钒制得的压敏电阻,其漏电流大于》20μa,甚至高达 200-500μa;非线性系数也均低于

20(为5-15))。此外,其具有良好的通流能力,在 825~890℃烧结的该zno-v2o5系压敏电阻材料(以3225尺寸产品为例)在8/20μs波形脉冲实验下的通流密度可达65a/mm2,通流后压敏电压的变化率在

±

(3~5)%之间。高的通流能力和和低的压敏电压变化率,使得其在处理脉冲电流冲击时的浪涌吸收能力和稳定性大幅提高。

附图说明

48.下面结合附图和实施例对本发明做进一步的说明,其中:

49.图1为本发明实施例1制得的瓷体粉的x射线衍射(xrd)图;

50.图2为本发明实施例1制得的压敏电阻的断面扫描电镜(sem)图;

51.图3为本发明对比例1制得的压敏电阻的断面sem图。

具体实施方式

52.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,均可从商业途径得到的试剂和材料。

53.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

54.本发明的描述中,如无特殊规定,所述“约”的含义是指正负2%。下述实施例和对比例中的沾银量均相等。

55.实施例1

56.本实施例制备了一种压敏电阻,具体过程为:

57.s1、纯银内电极和压敏电阻浆料的制备:

58.压敏电阻浆料的制备:具体由如下摩尔百分比的原料组成:96.75%zno,1.2%mn3o4, 0.5%sio2,0.05%y2o3和1.5%偏钒酸铵。将称量好的mn3o4、sio2、y2o3、偏钒酸铵和溶剂、分散剂经第一次球磨混合,得混合物i。溶剂选用异丙醇和甲苯(总添加量为粉料的2.5倍,通常为2~3倍;其中,异丙醇与甲苯的质量比为7:1,也可是6~8:1间的其他比例),分散剂选用1757(购自英国ici帝国化学公司,添加量为粉料的16倍,通常为15~17倍),滚筒球磨19h,转速为75rpm(70~80rpm均可)。将烘干后称量好的zno 加入上述混合物i第二次球磨混合,得混合物ii。滚筒球磨24h,转速为75rpm(70~80rpm 均可)。将适量(添加量为粉料的2.5倍,通常为2~3倍)粘合剂聚乙烯醇缩丁醛酯(pvb) 加入上述混合物ii进行第三次球磨混合,得浆料。滚筒球磨24h,转速为75rpm(70~80rpm 均可)。

59.通过如下质量百分比的原料制备银(内)电极浆料:80.5%银粉、14%有机溶剂(醇酯十二、二乙二醇丁醚醋酸酯、松油醇的混合物按质量比为4:2:1的比例混合)、1.5%乙基

纤维素、3%硼硅玻璃粉(购自日本电气硝子公司)、1%瓷体粉。其中,瓷体粉为上述压敏电阻浆料干燥所得。

60.s2、将压敏电阻浆料流延、烘干,得到膜厚为40μm的生带,在生带上用上述纯银内电极浆料印刷内电极,内电极厚度10μm。

61.经过叠层、切割制成3225尺寸的产品。叠层参数为0#位电极,1#电极各一层,中间层2层,上基板13层,下基板16层。

62.将产品以0.5℃/min的升温速率升温至380℃保温4h进行排胶,然后在大气气氛下以2℃/min的升温速率升温至250℃后以0.5℃/min的升温速率升温至850℃后随炉冷却得到与纯银内电极共烧的压敏电阻的烧结体。

63.烧结体的尺寸为长度3.25mm,宽度2.53mm,厚度1mm。将烧结体以60mm/min的带速通过网带炉进行热处理,网带炉最高温区为750℃。将热处理后的材料倒角30min,并超声清洗烘干后在长度两端沾银,以60mm/min的带速通过网带炉进行烧银,网带炉最高温区为750℃。

64.实施例2

65.本实施例制备了一种压敏电阻,具体过程为:

66.s1、纯银内电极和压敏电阻浆料的制备:

67.压敏电阻浆料的制备:具体由如下摩尔百分比的原料组成:97.15%zno,0.6%mn3o4, 0.75%sio2和1.5%偏钒酸铵。将称量好的mn3o4、sio2、偏钒酸铵和溶剂、分散剂经第一次球磨混合,得混合物i。溶剂选用异丙醇和醋酸乙酯(总添加量为粉料的2.5倍,通常为2~3倍;其中,异丙醇与醋酸乙酯的质量比为7:1,也可是6~8:1间的其他比例),分散剂选用1757(购自英国ici帝国化学公司,添加量为粉料的16倍,通常为15~17 倍),滚筒球磨19h,转速为75rpm(70~80rpm均可)。将烘干后称量好的zno加入上述混合物i第二次球磨混合,得混合物ii。滚筒球磨24h,转速为75rpm(70~80rpm均可)。将适量粘合剂pvb加入上述混合物ii进行第三次球磨混合,得浆料。滚筒球磨 24h,转速为75rpm(70~80rpm均可)。

68.通过如下质量百分比的原料制备银(内)电极浆料:77.5%银粉、14%有机溶剂(醇酯十二、二乙二醇丁醚醋酸酯、松油醇的混合物按质量比为4:2:1的比例混合)、1.5%乙基纤维素、5%硼硅玻璃粉、2%瓷体粉。其中,瓷体粉为上述压敏电阻浆料干燥所得。

69.s2、将压敏电阻浆料流延、烘干,得到膜厚为40μm的生带,在生带上用上述纯银内电极浆料印刷内电极,内电极厚度10μm。

70.经过叠层、切割制成3225尺寸的产品。叠层参数为0#位电极,1#电极各一层,中间层2层,上基板13层,下基板16层。

71.将产品以0.5℃/min的升温速率升温至380℃保温4h进行排胶,然后在大气气氛下以2℃/min的升温速率升温至250℃后以0.5℃/min的升温速率升温至890℃后随炉冷却得到与纯银内电极共烧的压敏电阻的烧结体。

72.烧结体的尺寸为长度3.22mm,宽度2.51mm,厚度0.99mm。将烧结体以60mm/min 的带速通过网带炉进行热处理,网带炉最高温区为750℃。将热处理后的材料倒角 30min,并超声清洗烘干后在长度两端沾银,以60mm/min的带速通过网带炉进行烧银,网带炉最高温区为750℃。

73.实施例3

74.本实施例制备了一种压敏电阻,具体过程为:

75.s1、纯银内电极和压敏电阻浆料的制备:

76.压敏电阻浆料的制备:具体由如下摩尔百分比的原料组成:96.3%zno,1.2%mn3o4, 1%sio2和1.5%偏钒酸铵。将称量好的mn3o4、sio2、偏钒酸铵和溶剂、分散剂经第一次球磨混合,得混合物i。溶剂选用异丙醇和甲苯(总添加量为粉料的2.5倍,通常为2~3倍;其中,异丙醇与甲苯的质量比为7:1,也可是6~8:1间的其他比例),分散剂选用1757(购自英国ici帝国化学公司,添加量为粉料的16倍,通常为15~17倍),滚筒球磨19h,转速为75rpm(70~80rpm均可)。将烘干后称量好的zno加入上述混合物i 第二次球磨混合,得混合物ii。滚筒球磨24h,转速为75rpm(70~80rpm均可)。将适量(添加量为粉料的2.5倍,通常为2~3倍)粘合剂pvb加入上述混合物ii进行第三次球磨混合,得浆料。滚筒球磨24h,转速为75rpm(70~80rpm均可)。

77.通过如下质量百分比的原料制备银(内)电极浆料:77.5%银粉、14%有机溶剂(醇酯十二、二乙二醇丁醚醋酸酯、松油醇的混合物按质量比为4:2:1的比例混合)、1.5%乙基纤维素、5%硼硅玻璃粉、2%瓷体粉。其中,瓷体粉为上述压敏电阻浆料干燥所得。

78.s2、将压敏电阻浆料流延、烘干,得到膜厚为40μm的生带,在生带上用上述纯银内电极浆料印刷内电极,内电极厚度10μm。

79.经过叠层、切割制成3225尺寸的产品。叠层参数为0#位电极,1#电极各一层,中间层2层,上基板13层,下基板16层。

80.将产品以0.5℃/min的升温速率升温至380℃保温4h进行排胶,然后在大气气氛下以2℃/min的升温速率升温至250℃后以0.5℃/min的升温速率升温至875℃后随炉冷却得到与纯银内电极共烧的压敏电阻的烧结体。

81.烧结体的尺寸为长度3.23mm,宽度2.51mm,厚度1.1mm。将烧结体以60mm/min 的带速通过网带炉进行热处理,网带炉最高温区为750℃。将热处理后的材料倒角 30min,并超声清洗烘干后在长度两端沾银,以60mm/min的带速通过网带炉进行烧银,网带炉最高温区为750℃。

82.实施例4

83.本实施例制备了一种压敏电阻,其与实施例2的区别仅在于:升温过程不同。

84.具体过程为:

85.s1、纯银内电极和压敏电阻浆料的制备:

86.压敏电阻浆料的制备:具体由如下摩尔百分比的原料组成:97.15%zno,0.6%mn3o4, 0.75%sio2和1.5%偏钒酸铵。将称量好的mn3o4、sio2、偏钒酸铵和溶剂、分散剂经第一次球磨混合,得混合物i。溶剂选用异丙醇和醋酸乙酯(总添加量为粉料的2.5倍,通常为2~3倍;其中,异丙醇与醋酸乙酯的质量比为7:1,也可是6~8:1间的其他比例),分散剂选用1757(购自英国ici帝国化学公司,添加量为粉料的16倍,通常为15~17 倍),滚筒球磨19h,转速为75rpm(70~80rpm均可)。将烘干后称量好的zno加入上述混合物i第二次球磨混合,得混合物ii。滚筒球磨24h,转速为75rpm(70~80rpm均可)。将适量(添加量为粉料的2.5倍,通常为2~3倍)粘合剂pvb加入上述混合物ii 进行第三次球磨混合,得浆料。滚筒球磨24h,转速为75rpm(70~80rpm均可)。

87.通过如下质量百分比的原料制备银(内)电极浆料:77.5%银粉、14%有机溶剂(醇

酯十二、二乙二醇丁醚醋酸酯、松油醇的混合物按质量比为4:2:1的比例混合)、1.5%乙基纤维素、5%硼硅玻璃粉、2%瓷体粉。其中,瓷体粉为上述压敏电阻浆料干燥所得。

88.s2、将压敏电阻浆料流延、烘干,得到膜厚为40μm的生带,在生带上用上述纯银内电极浆料印刷内电极,内电极厚度10μm。

89.经过叠层、切割制成3225尺寸的产品。叠层参数为0#位电极,1#电极各一层,中间层2层,上基板13层,下基板16层。

90.将产品以0.5℃/min的升温速率升温至380℃保温4h进行排胶,然后在大气气氛下以4℃/min的升温速率升温至890℃后随炉冷却得到与纯银内电极共烧的压敏电阻的烧结体。

91.烧结体的尺寸为长度3.23mm,宽度2.54mm,厚度0.99mm。将烧结体以60mm/min 的带速通过网带炉进行热处理,网带炉最高温区为750℃。将热处理后的材料倒角 30min,并超声清洗烘干后在长度两端沾银,以60mm/min的带速通过网带炉进行烧银,网带炉最高温区为750℃。

92.实施例5

93.本实施例制备了一种压敏电阻,与实施例1的区别在于叠层参数中中间层为7层。

94.实施例6

95.本实施例制备了一种压敏电阻,与实施例1的区别在于银粉、有机溶剂、粘合剂、玻璃粉和瓷体粉的质量之比为70:13:2:10:5。

96.实施例7

97.本实施例制备了一种压敏电阻,与实施例1的区别在于银粉、有机溶剂、粘合剂、玻璃粉和瓷体粉的质量之比为84:12:2:1:1。

98.对比例1

99.本对比例制备了一种压敏电阻,与实施例1的区别在于,不含玻璃粉和瓷体粉。

100.具体过程为:

101.s1、纯银内电极和压敏电阻浆料的制备:

102.压敏电阻浆料的制备:具体由如下摩尔百分比的原料组成:96.75%zno,1.2%mn3o4, 0.5%sio2,0.05%y2o3和1.5%偏钒酸铵。将称量好的mn3o4、sio2、y2o3、偏钒酸铵和溶剂、分散剂经第一次球磨混合,得混合物i。溶剂选用异丙醇和甲苯(总添加量为粉料的2.5倍,通常为2~3倍;其中,异丙醇与甲苯的质量比为7:1,也可是6~8:1间的其他比例),分散剂选用1757(购自英国ici帝国化学公司,添加量为粉料的16倍,通常为15~17倍),滚筒球磨19h,转速为75rpm(70~80rpm均可)。将烘干后称量好的zno 加入上述混合物i第二次球磨混合,得混合物ii。滚筒球磨24h,转速为75rpm(70~80rpm 均可)。将适量(添加量为粉料的2.5倍,通常为2~3倍)粘合剂pvb加入上述混合物 ii进行第三次球磨混合,得浆料。滚筒球磨24h,转速为75rpm(70~80rpm均可)。

103.纯银内电极浆料由如下质量百分比的原料组成:83.9%银粉;14.6%有机溶剂(醇酯十二、二乙二醇丁醚醋酸酯、松油醇的混合物按质量比为4:2:1的比例混合);1.5%乙基纤维素。

104.s2、将压敏电阻浆料流延、烘干,得到膜厚为40μm的生带,在生带上用上述纯银内电极浆料印刷内电极,内电极厚度10μm。

105.经过叠层、切割制成3225尺寸的产品。叠层参数为0#位电极,1#电极各一层,中间层2层,上基板13层,下基板16层。

106.将产品以0.5℃/min的升温速率升温至380℃保温4h进行排胶,然后在大气气氛下以2℃/min的升温速率升温至250℃后以0.5℃/min的升温速率升温至850℃后随炉冷却得到与纯银内电极共烧的压敏电阻(即烧结体)。烧结体的尺寸为长度3.23mm,宽度 2.51mm,厚度1.1mm。将烧结体以60mm/min的带速通过网带炉进行热处理,网带炉最高温区为750℃。将热处理后的材料倒角30min,并超声清洗烘干后在长度两端沾银,以60mm/min的带速通过网带炉进行烧银,网带炉最高温区为750℃。

107.试验例i

108.本试验例测试了实施例1~7及对比例1制备的瓷体粉的成分及压敏电阻的断面形貌。取实施例1~7制得的瓷体粉及压敏电阻进行xrd及断面sem表征,其中,实施例 1的瓷体粉的xrd和压敏电阻断面sem表征结果分别如图1和2所示,其他实施例的表征结果类似,为避免冗余,在此不一一赘述。对比例1的压敏电阻断面sem表征结果如图3所示。

109.从图1可以看出,烧结后的材料中钒酸锌以及硅酸锌相的衍射峰,这些二次相钉扎在晶界处从而起到均匀组织改善微观结构的作用,而mn的氧化物主要作为改善非线性特性的添加剂,在烧结过程中发生了价态的变化,优化材料的综合性能。从图2中可以看出,制得的压敏电阻的微观组织结构均匀,内电极与瓷体结合良好,无明显扩散。而从图3可以看出,未添加玻璃粉及瓷体粉时,内电极被烧损,孔洞较多,导致不连续,与瓷体结合较差,并且导致无法进行电学性能测试。

110.试验例ii

111.本试验例在同等条件下测试了实施例1~4制备的压敏电阻的电学性能,测试结果如下表1所示:

112.表1

[0113][0114]

从上表1可以看出,本发明各实施例制得的压敏电阻不仅具有较低的压敏电压,合适的非线性系数及低的漏电流,还具有高的通流密度,浪涌吸收能力和稳定性较好,综合性能优异。对比实施例2与4可以看出,持续采用较为快速的升温方式一定程度上会导致非线性系数、通流密度下降,漏电流、压敏电压升高,因此,采用分段式升温方式可使得压敏电阻

的综合性能更优。

[0115]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。