1.本发明属于功能涂层技术领域,特别涉及一种耐磨耐蚀复合层及其制备方法。

背景技术:

2.max相材料是由三种元素组成的层状碳氮化物无机非金属类材料,由于多层的晶体结构使其同时兼有金属和陶瓷两方面的良好性能,如高导电导热性、易切削加工性、抗热冲击性、高熔点、高温耐腐蚀性和高温抗氧化性。

3.ti2aln相作为max相族中211相的一员,其晶胞中每层紧密堆积的ti-n层之间夹杂着一层al原子,其中n原子固溶于相邻两层ti组成的八面体间隙,ti原子与n原子以较稳定的共价键和离子键结合,而ti原子与al原子或al原子与al原子之间以较弱的金属键结合;ti2aln相具有明显的层状结构。

4.目前的ti-al-n三元陶瓷薄膜,通常是以ti作为底层,以tial作为过渡层,最外层是ti2aln相层,但是ti、tial与基体之间的热膨胀系数等物理性能存在差异,容易在薄膜中形成内应力,导致薄膜与基体的结合力差,不耐磨;而且ti2aln相的层状结构也导致薄膜的耐腐蚀性能不佳。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种耐磨耐蚀复合层及其制备方法,本发明提供的耐磨耐蚀复合层具有耐磨、耐腐蚀性能优异的特点。

6.为了实现上述发明的目的,本发明提供以下技术方案:

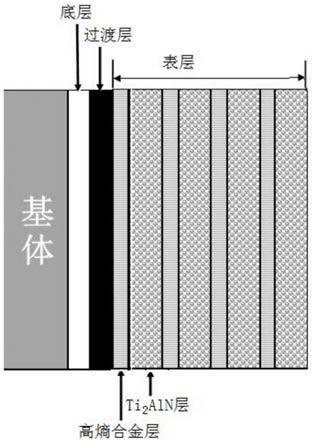

7.本发明提供了一种耐磨耐蚀复合层,包括层叠设置的底层、过渡层和表层,所述表层为交替层叠的高熵合金层和ti2aln层;所述表层的最内层为高熵合金层,所述表层的最外层为ti2aln层;

8.所述高熵合金层的化学组成为alsimcrfenitimov-n,0≤m≤0.2,m为原子比。

9.优选的,所述底层的化学组成为x,所述过渡层的化学组成为xn;所述x为cr或ti。

10.优选的,所述表层中高熵合金层和ti2aln层的总层数为8~12层。

11.优选的,所述底层的厚度为0.2~0.4μm,所述过渡层的厚度为0.4~0.6μm;所述表层的厚度为6~8μm;所述表层中高熵合金层总厚度和ti2aln层总厚度的厚度比为1:(2~3)。

12.本发明还提供了上述技术方案所述耐磨耐蚀复合层的制备方法,包括以下步骤:

13.在基体表面依次电弧沉积底层和过渡层,得到初级复合层;

14.在所述初级复合层表面交替沉积高熵合金层和ti-al-n层,得到次级复合层;所述高熵合金层的化学组成为alsimcrfenitimov-n,0≤m≤0.2,m为原子比,所述次级复合层的最外层为ti-al-n层;

15.将所述次级复合层进行退火以使ti-al-n层转变为ti2aln层,得到所述耐磨耐蚀复合层;

16.所述退火的保温温度为600~800℃,保温时间为90~150min,真空度≥2.0

×

10-2

pa。

17.优选的,所述高熵合金层的制备方法为:以alsimcrfenitimov靶为靶材,进行电弧沉积,0≤m≤0.2,m为原子比;

18.所述电弧沉积的条件包括:本底真空度为5.0

×

10-3

pa~2.0

×

10-3

pa,工作气压为0.5pa~2.0pa,工作气体为ar和n2,ar和n2的气体流量比为(0.2~1):1,负偏压为-300~-100v,基体温度为150~300℃,沉积时间为10~20min。

19.优选的,所述alsimcrfenitimov靶的制备方法包括:

20.按照alsimcrfenitimov靶的元素配比,将al粉、cr粉、ni粉、ti粉、mo粉、v粉、fe粉和fesi粉混合,得到高熵合金混合粉;

21.将所述高熵合金混合粉在基材金属表面进行熔覆,得到初级alsimcrfenitimov靶合金;

22.将所述初级alsimcrfenitimov靶合金进行热处理,得到所述alsimcrfenitimov靶;

23.所述熔覆为逐层熔敷,第n层熔覆行走方向与第n+1层熔覆行走方向水平向垂直。

24.优选的,所述熔覆的条件包括:摆幅宽度为10~20mm,摆幅速度为400~600mm/min,离子气体流量为1.0~2.0l/min,保护气体流量为10~20l/min,熔覆电流为90~130a,行走速度为40~80mm/min,送粉气体的流量为2.0~4.0l/min,送粉量为30~50%;

25.所述热处理的保温温度为500~800℃,保温时间为2~6h。

26.优选的,所述ti-al-n层的制备方法为:以ti靶为电弧源靶材,以al靶为磁控溅射源靶材,进行共沉积;

27.所述共沉积的条件包括:本底真空度为5.0

×

10-3

pa~2.0

×

10-3

pa,工作气压为0.5pa~2.0pa,工作气体为ar和n2,ar和n2气体流量比为(0.05~0.2):1,负偏压为-300~-100v,基体温度为150~300℃,沉积时间为10~20min。

28.优选的,所述退火的温度由室温升温获得;所述升温的速率为3~5k/min;

29.所述退火后还包括降温,所述降温的程序为:进行第一降温至第一温度,由所述第一温度进行第二降温至室温;所述第一降温的降温速率为2~3k/min,所述第一温度的温度为250~350℃;所述第二降温为随炉冷却。

30.本发明提供了一种耐磨耐蚀复合层,包括层叠设置的底层、过渡层和表层,所述表层为交替层叠的高熵合金层和ti2aln层;所述表层的最内层为高熵合金层,所述表层的最外层为ti2aln层;所述高熵合金层的化学组成为alsimcrfenitimov-n,0≤m≤0.2,m为原子比。

31.在本发明中,表层中的高熵合金层含有al、cr和ni元素,可以提高耐磨耐蚀复合层的抗氧化性和耐腐蚀性;含有ti、mo和v元素,可以形成moo3、tio2和v2o3具有层状结构的magneli相,起到润滑作用,降低摩擦系数,提高复合层的耐磨性;高熵合金层可以很好地阻断沿晶腐蚀,提高复合层的耐腐蚀能力;ti2aln层中软层ti可以通过剪切应变可以吸收tin沉积时的能量,从而可以提高涂层与基体的结合力。而且,高熵合金特有的晶格畸变和鸡尾酒效应,使得它与ti2aln层物理和化学更相容,结合力也更好;高熵合金层和ti2aln层的交替结构可以阻断柱状晶的贯穿性生长,阻止贯穿性缺陷存在,提高复合层的耐腐蚀特性,同时还可以提高高熵合金层与ti2aln层max相的结合力,实现复合层耐磨耐蚀一体化的目的。

32.实施例测试结果表明,本发明提供的耐磨耐蚀复合层的表层具有明显的ti2aln相,耐磨耐蚀复合层具有较致密的结构,无明显的裂纹、凹坑和液滴缺陷,硬度为38.7~40.3gpa,硬度高;平均摩擦系数为0.256~0.375,平均摩擦系数低;腐蚀电位(e

corr

)为-0.438~0.346v,腐蚀电流密度(i

corr

)为8.176

×

10-6

~9.321

×

10-6

a/cm2,具有优异的耐电化学腐蚀性能。

33.本发明还提供了一种耐磨耐蚀复合层的制备方法,包括以下步骤:在基体表面依次电弧沉积底层和过渡层,得到初级复合层;在所述初级复合层表面交替沉积高熵合金层和ti-al-n层,得到次级复合层;所述高熵合金层的化学组成为alsimcrfenitimov-n,0≤m≤0.2,m为原子比,所述次级复合层的最外层为ti-al-n层;将所述次级复合层进行退火以使ti-al-n层转变为ti2aln层,得到所述耐磨耐蚀复合层;所述退火的保温温度为600~800℃,保温时间为90~150min,真空度≥2.0

×

10-2

pa。ti-al-n三元体系中,ti2aln相的形成区域很窄,成分配比或烧结温度稍有偏差就会形成tin

x

或tial

x

等杂质,很难掌控合适的工艺条件制备出不含任何杂质的ti2aln相。本发明通过固态相反应结合退火,成功制备得到了含ti2aln相的耐磨耐蚀复合层。

附图说明

34.图1为耐磨耐蚀复合层的层结构示意图;

35.图2为高熵合金靶材制备中熔覆行走示意图;

36.图3为实施例1中使用的alsimcrfenitimov靶的宏观观察图;

37.图4为实施例1所得耐磨耐蚀复合层截面形貌图;

38.图5为实施例1所得耐磨耐蚀复合层的xrd图;

39.图6为对比例1所得复合层的xrd图;

40.图7为对比例2所得复合层的xrd图;

41.图8为实施例1所得耐磨耐蚀复合层和对比例1~2所得复合层的剥落强度测试效果图;

42.图9为实施例1所得耐磨耐蚀复合层和对比例1~2所得复合层的摩擦系数测试图;

43.图10为实施例1所得耐磨耐蚀复合层和对比例1~2所得复合层的极化曲线图。

具体实施方式

44.本发明提供了一种耐磨耐蚀复合层,包括层叠设置的底层、过渡层和表层,所述表层为交替层叠的高熵合金层和ti2aln层;所述表层的最内层为高熵合金层,所述表层的最外层为ti2aln层;

45.所述高熵合金层的化学组成为alsimcrfenitimov-n,0≤m≤0.2,m为原子比。

46.图1为耐磨耐蚀复合层的层结构示意图,下面结合图1对本发明提供的耐磨耐蚀复合层进行说明。

47.在本发明中,所述耐磨耐蚀复合层包括底层。在本发明中,所述耐磨耐蚀复合层包括过渡层。在本发明中,所述底层的化学组成优选为x,所述过渡层的化学组成优选为xn;所述x优选为cr或ti。

48.在本发明中,所述底层的厚度优选为0.2~0.4μm,更优选为0.22~0.38μm。

49.在本发明中,所述过渡层的厚度优选为0.4~0.6μm,更优选为0.42~0.58μm。

50.在本发明中,所述耐磨耐蚀复合层包括表层。在本发明中,所述表层为交替层叠的高熵合金层和ti2aln层;所述表层的最内层为高熵合金层,所述表层的最外层为ti2aln层。

51.在本发明中,所述高熵合金层的化学组成为alsimcrfenitimov-n,0≤m≤0.2,m为原子比。

52.在本发明中,所述表层中高熵合金层和ti2aln层的总层数优选为8~12层。

53.在本发明中,所述耐磨耐蚀复合层的厚度优选为6~8μm,更优选为6.2~7.8μm。在本发明中,所述表层中高熵合金层总厚度和ti2aln层总厚度的厚度比优选为1:(2~3),更优选为1:(2.2~2.8)。

54.本发明还提供了上述技术方案所述耐磨耐蚀复合层的制备方法,包括以下步骤:

55.在基体表面依次电弧沉积底层和过渡层,得到初级复合层;

56.在所述初级复合层表面交替沉积高熵合金层和ti-al-n层,得到次级复合层;所述高熵合金层的化学组成为alsimcrfenitimov-n,0≤m≤0.2,m为原子比,所述次级复合层的最外层为ti-al-n层;

57.将所述次级复合层进行退火以使ti-al-n层转变为ti2aln层,得到所述耐磨耐蚀复合层;

58.所述退火的保温温度为600~800℃,保温时间为90~150min,真空度≥2.0

×

10-2

pa。

59.在本发明中,若无特殊说明,所述制备方法中的材料均为本领域技术人员熟知的市售商品。

60.本发明在基体表面依次电弧沉积底层和过渡层,得到初级复合层。

61.在本发明中,所述基体优选为合金钢,具体的,如不锈钢或ti合金。

62.在基体表面电弧沉积底层前,本发明优选对所述基体进行预处理;所述预处理优选为依次进行的溶剂洗和ar离子清洗。

63.在本发明中,所述溶剂洗优选为将基体进行丙酮-酒精液清洗;所述丙酮-酒精液中丙酮和酒精的体积比优选为1:(4~6),更优选为1:(4.5~5.5)。在本发明中,所述溶剂洗优选在超声的条件下进行。在本发明中,所述溶剂洗的时间优选为10~20min,更优选为13~18min。

64.本发明优选将溶剂洗后的基底置于沉积设备腔室内,固定基底和靶材,预热沉积设备腔室环境温度并抽真空。在本发明中,所述基底与靶材的水平距离优选为100~200mm,更优选为120~180mm。在本发明中,所述沉积设备腔室环境温度优选为250~350℃,更优选为280~320℃。在本发明中,抽真空后所述沉积设备腔室的真空度优选为2.0

×

10-3

pa~5.0~10-3

pa。

65.在本发明中,所述ar离子清洗的条件包括:氩气纯度优选≥99.99%;对基体施加的偏压优选为-300~-100v,更优选为-250~-150v;清洗时间优选为15~45min,更优选为20~40min。

66.在本发明中,所述底层的制备方法为电弧沉积。在本发明中,所述底层的制备条件包括:本底真空度优选为2.0

×

10-3

pa~5.0

×

10-3

pa,更优选为2.5

×

10-3

pa~4.5

×

10-3

pa;工作气压优选为0.5pa~2.0pa,更优选为1~1.5pa;工作气体为ar,ar的流量优选为15~

100sccm,更优选为40~60sccm;负偏压优选为-300~-100v,更优选为-250~-150v;基体温度优选为150~300℃,更优选为200~250℃;溅射时间优选为4~6min,更优选为4.5~5.5min。

67.电弧沉积底层后,本发明在所述底层表面电弧沉积过渡层。在本发明中,所述过渡层的制备条件包括:本底真空度优选为2.0

×

10-3

pa~5.0

×

10-3

pa,更优选为2.5

×

10-3

pa~4.5

×

10-3

pa;工作气压优选为0.5pa~2.0pa,更优选为1~1.5pa;工作气体为ar和n2,ar和n2气体总流量优选为15~200sccm,更优选为40~160sccm;ar和n2气体流量比优选为(1~2):1,更优选为(1.2~1.7):1;负偏压优选为-300~-100v,更优选为-250~-150v;基体温度优选为150~300℃,更优选为200~250℃;溅射时间优选为4~6min,更优选为4.5~5.5min。

68.当所述底层为ti时,在本发明的实施例中,所述底层和过渡层中使用ti靶,所述ti靶的尺寸优选为φ128mm

×

15mm。在本发明中,所述ti靶的纯度优选≥99.9%

69.当所述底层为cr时,在本发明的实施例中,所述底层和过渡层中使用cr靶,所述cr靶的尺寸优选为φ128mm

×

15mm。在本发明中,所述cr靶的纯度优选≥99.9%

70.得到初级复合层后,本发明在所述初级复合层表面交替沉积高熵合金层和ti-al-n层,得到次级复合层;所述高熵合金层的化学组成为alsimcrfenitimov-n,0≤m≤0.2,m为原子比,所述次级复合层的最外层为ti-al-n层。

71.在本发明中,所述高熵合金层的制备方法优选为:以alsimcrfenitimov靶为靶材,进行电弧沉积,0≤m≤0.2,m为原子比。

72.在本发明中,所述电弧沉积的条件包括:本底真空度优选为2.0

×

10-3

pa~5.0

×

10-3

pa,更优选为2.5

×

10-3

pa~4.5

×

10-3

pa;工作气压优选为0.5pa~2.0pa,更优选为0.7~1.7pa;工作气体为ar和n2,ar和n2的气体流量比优选为(0.2~1):1,更优选为(0.3~0.9):1;负偏压优选为-300~-100v,更优选为-250~-150v;基体温度优选为150~300℃,更优选为200~250℃;沉积时间优选为10~20min,更优选为12~18min。

73.在本发明的实施例中,所述alsimcrfenitimov靶的尺寸优选为φ60mm

×

6mm。

74.在本发明中,所述alsimcrfenitimov靶优选通过自主制备获得。

75.在本发明中,所述alsimcrfenitimov靶的制备方法优选包括:

76.按照alsimcrfenitimov靶的元素配比,将al粉、cr粉、ni粉、ti粉、mo粉、v粉、fe粉和fesi粉混合,得到高熵合金混合粉;

77.将所述高熵合金混合粉在基材金属表面进行熔覆,得到初级alsimcrfenitimov靶合金;

78.将所述初级alsimcrfenitimov靶合金进行热处理,得到所述alsimcrfenitimov靶;

79.所述熔覆为逐层熔敷,第n层熔覆行走方向与第n+1层熔覆行走方向水平向垂直。

80.本发明按照alsimcrfenitimov靶的元素配比,将al粉、cr粉、ni粉、ti粉、mo粉、v粉、fe粉和fesi粉混合,得到高熵合金混合粉。

81.在本发明中,所述al粉、cr粉、ni粉、ti粉、mo粉、v粉、fe粉和fesi粉的目数独立优选为100~200目。本发明对所述al粉、cr粉、ni粉、ti粉、mo粉、v粉、fe粉和fesi粉的混合没有特殊限定,以能够混合均匀为准,具体的,如使用混料设备进行混合。在本发明中,所述混料设备优选为v型混料机。在本发明中,所述al粉、cr粉、ni粉、ti粉、mo粉、v粉、fe粉和fesi

粉的混合时间优选为12~24h,更优选为16~20h。

82.得到高熵合金混合粉后,本发明将所述高熵合金混合粉在基材金属表面进行熔覆,得到初级alsimcrfenitimov靶合金。

83.所述熔覆前,本发明优选将所述高熵合金混合粉进行干燥;所述干燥的温度优选为80~130℃,更优选为90~120℃;时间优选为60~90min,更优选为65~85min。在本发明中,所述干燥的设备优选为干燥炉。

84.在本发明中,所述基材金属优选为钛合金。在本发明的实施例中,所述基材金属的尺寸优选为100mm

×

100mm

×

3mm。所述熔覆前,本发明优选将基材金属进行清洁;所述清洁的方法优选为依次进行打磨和乙醇洗。本发明对所述打磨没有特殊限定,以去除基材金属表面的污渍为准;本发明对所述乙醇洗没有特殊限定,以冲洗掉所述基材金属表面的油污和杂质为准。

85.图2为高熵合金靶材制备中熔覆行走示意图。在本发明中,所述熔覆为逐层熔敷,第n层熔覆行走方向与第n+1层熔覆行走方向水平向垂直。在本发明中,所述熔覆中的行走路径优选为“z”字形行走。

86.本发明优选通过送粉器进行熔覆。在本发明中,所述熔覆的条件包括:摆幅宽度优选为10~20mm,更优选为12~18mm;摆幅速度优选为400~600mm/min,更优选为450~550mm/min;离子气体流量优选为1.0~2.0l/min,更优选为1.2~1.8l/min;保护气体流量优选为10~20l/min,更优选为12~18l/min;熔覆电流优选为90~130a,更优选为95~125a;行走速度优选为40~80mm/min,更优选为45~75mm/min;送粉气体的流量优选为2.0~4.0l/min,更优选为2.5~3.5l/min;送粉量优选为30~50%,更优选为35~45%。在本发明中,所述保护气体优选为ar。在本发明中,所述送粉气体优选为ar。

87.在本发明中,所述初级alsimcrfenitimov靶合金的厚度优选为5~10mm,更优选为6~9mm。

88.得到初级alsimcrfenitimov靶合金后,本发明将所述初级alsimcrfenitimov靶合金进行热处理,得到所述alsimcrfenitimov靶。

89.在本发明中,所述热处理的保温温度优选为500~800℃,更优选为550~750℃;保温时间优选为2~6h,更优选为3~5h。

90.所述热处理后,本发明优选还包括:将热处理所得产物进行抛光和超声清洗。本发明对所述抛光没有特殊限定,采用本领域技术人员熟知的抛光即可。在本发明中,所述超声清洗的时间优选为30~60min,更优选为35~55min。

91.在本发明中,所述ti-al-n层的制备方法优选为:以ti靶为电弧源靶材,以al靶为磁控溅射源靶材,进行共沉积。

92.在本发明的实施例中,所述al靶的尺寸优选为400mm

×

100mm

×

7mm。在本发明中,所述al靶的纯度优选≥99.9%。

93.在本发明中,所述共沉积的条件包括:本底真空度优选为2.0

×

10-3

pa~5.0

×

10-3

pa,更优选为2.5

×

10-3

pa~4.5

×

10-3

pa;工作气压优选为0.5pa~2.0pa,更优选为0.7~1.5pa;工作气体为ar和n2,ar和n2气体流量比优选为(0.05~0.2):1,更优选为(0.08~0.18):1;负偏压优选为-300~-100v,更优选为-250~-150v;基体温度优选为150~300℃,更优选为200~250℃;沉积时间优选为10~20min,更优选为12~18min。

94.得到次级复合层后,本发明将所述次级复合层进行退火以使ti-al-n层转变为ti2aln层,得到所述耐磨耐蚀复合层。

95.在本发明中,所述退火的保温温度为600~800℃,优选为620~780℃,更优选为650~750℃;保温时间为90~150min,优选为100~140min,更优选为110~130min;真空度≥2.0

×

10-2

pa。

96.在本发明中,所述退火的温度优选由室温升温获得;所述升温的速率优选为3~5k/min,更优选为3.5~4.5k/min。

97.在本发明中,所述退火后还包括降温,所述降温的程序为:进行第一降温至第一温度,由所述第一温度进行第二降温至室温;所述第一降温的降温速率优选为2~3k/min,更优选为2.5~3k/min;所述第一温度的温度优选为250~350℃,更优选为280~320℃;所述第二降温优选为随炉冷却。

98.为了进一步说明本发明,下面结合实施例对本发明提供的一种耐磨耐蚀复合层及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

99.实施例1

100.以s304不锈钢为基体,将基体在丙酮-酒精液(丙酮和酒精的体积比为1:5)中超声波清洗20min,在空气中干燥,设置基体与靶材间距为100mm,预热沉积腔室环境温度并抽真空,当沉积腔室环境温度为250℃、腔体真空度为2

×

10-3

pa时,开始对基体起弧进行氩离子清洗,负偏压为-200v,清洗时间为30min,得到预处理的基体;

101.以ti靶为电弧靶材,在预处理的基体上进行ti底层和tin过渡层的沉积,工艺参数为:工作气压为1.2pa,负偏压为-200v,基体温度为200℃,底层沉积时ar的流量为40sccm,沉积时间为5min,过渡层沉积时,ar和n2气体流量比为12:8,总的气体流量为40sccm,沉积时间为5min,得到初级复合层;

102.在初级复合层表面交替沉积高熵合金层和ti-al-n层各5层,先沉积高熵合金层,最后沉积ti-al-n层,得到次级复合层,其中,沉积高熵合金层时,以alsi

0.17

crfenitimov靶为电弧靶,沉积条件包括:工作气压为1.0pa,ar和n2气体流量比为0.5:1,ar和n2气体的总流量为90sccm,负偏压为-200v,基体温度为200℃,单层沉积时间为15min;沉积ti-al-n层时,以ti靶为电弧靶,以al靶为磁控溅射靶,沉积条件包括:工作气压为0.8pa,ar和n2气体的流量比为0.1:1,ar和n2气体的总流量为90sccm,负偏压为-200v,基体温度为200℃,单层沉积时间为15min;

103.将所得的次级复合层于室温以4k/min的速率由室温升温至700℃,保温120min后,以2.5k/min的速率降温至300℃后随炉冷却,得到所述耐磨耐蚀复合层。

104.实施例1中使用的alsi

0.17

crfenitimov靶的宏观观察图见图3。由图3可见,本实施例中使用的alsi

0.17

crfenitimov靶中熔覆路径为“z”字形。

105.对实施例1所得耐磨耐蚀复合层的截面进行观察,所得截面形貌图见图4。由图4可见,耐磨耐蚀复合层具有较致密的结构,无明显的裂纹、凹坑和液滴缺陷。

106.对实施例1所得耐磨耐蚀复合层进行x射线衍射测试,所得xrd图见图5。由图5可

见,经热处理后,耐磨耐蚀复合层中出现了明显的ti2aln相,ti3aln相含量非常少。

107.对比例1

108.以s304不锈钢为基体,将基体在丙酮-酒精液(丙酮和酒精的体积比为1:5)中超声波清洗20min,在空气中干燥,设置基体与靶材间距为100mm,预热沉积腔室环境温度并抽真空,当沉积腔室环境温度为250℃、腔体真空度为2

×

10-3

pa时,开始对基体起弧进行氩离子清洗,负偏压为-200v,清洗时间为25min,得到预处理的基体;

109.以ti靶为电弧靶材,在预处理的基体上进行ti底层和tin过渡层的沉积,工艺参数为工作气压为1.2pa,ar和n2气体流量比为3:2,总的气体流量为40sccm,负偏压为-200v,基体温度为200℃,沉积时间为10min,其中贤ti离子轰击5min,再tin薄膜沉积5min,得到初级复合层;

110.在初级复合层表面沉积高熵合金层,得到次级复合层,其中,沉积高熵合金层时,以alsi

0.17

crfenitimov靶为电弧靶,沉积条件包括:工作气压为1.0pa,ar和n2气体流量比为0.5:1,ar和n2气体的总流量为90sccm,负偏压为-200v,基体温度为200℃,沉积时间为120min;

111.将所得的次级复合层于室温以4k/min的速率由室温升温至700℃,保温120min后,以2.5k/min的速率降温至300℃后随炉冷却,得到复合层。

112.对对比例1所得复合层进行x射线衍射测试,所得xrd图见图6。由图6可见,复合层中出现fcc相,这说明复合层的相结构比较单一,并无复杂的相出现,这与高熵合金相结构吻合。

113.对比例2

114.以s304不锈钢为基体,将基体在丙酮-酒精液(丙酮和酒精的体积比为1:5)中超声波清洗20min,在空气中干燥,设置基体与靶材间距为100mm,预热沉积腔室环境温度并抽真空,当沉积腔室环境温度为250℃、腔体真空度为2

×

10-3

pa时,开始对基体起弧进行氩离子清洗,负偏压为-200v,清洗时间为30min,得到预处理的基体;

115.以ti靶为电弧靶材,在预处理的基体上进行ti底层和tin过渡层的沉积,工艺参数为工作气压为1.2pa,ar和n2气体流量比为12:8,总的气体流量为40sccm,负偏压为-200v,基体温度为200℃,沉积时间为10min,其中先ti离子轰击5min,再tin薄膜沉积5min,得到初级复合层;

116.在初级复合层表面沉积ti-al-n层,得到次级复合层,其中,沉积ti-al-n层时,以ti靶为电弧靶,以al靶为磁控溅射靶,沉积条件包括:工作气压为0.8pa,ar和n2气体的流量比为0.1:1,ar和n2气体的总流量为90sccm,负偏压为-200v,基体温度为200℃,单层沉积时间为120min;

117.将所得的次级复合层于室温以4k/min的速率由室温升温至700℃,保温120min后,以2.5k/min的速率降温至300℃后随炉冷却,得到复合层。

118.对对比例1所得复合层进行x射线衍射测试,所得xrd图见图7。由图7可见,ti-al-n三元涂层经热处理后,可以完全形成ti2aln相结构。

119.采用洛氏压痕法测试实施例1所得耐磨耐蚀复合层和对比例1~2所得复合层的剥落强度,测试结果见图8,图8中,(a)为对比例1,(b)为对比例2,(c)为实施例1。由图8可见,对比例1压坑周围出现明显剥落,根据结合强度标准等级图,可评定薄膜与基体之间的结合

力为hf-5等级;对比例2压坑周围出现明显剥落,根据结合强度标准等级图,可评定薄膜与基体之间的结合力为hf-4等级;实施例1压坑周围剥落较少,根据结合强度标准等级图,可评定薄膜与基体之间的结合力为hf-3等级。

120.用纳米压痕法测试实施例1所得耐磨耐蚀复合层和对比例1~2所得复合层的硬度,测得实施例1为40.3gpa,对比例1为28.7gpa,对比例2为33.1gpa。

121.采用摩擦磨损仪在载荷500g,室温状态下测试实施例1所得耐磨耐蚀复合层和对比例1~2所得复合层的摩擦系数,所得摩擦系数测试图见图9。由图9可见,实施例1的平均摩擦系数为0.256,对比例1的平均摩擦系数为0.542,对比例2的平均摩擦系数为0.631。

122.在3.5wt.%nacl溶液中测试实施例1所得耐磨耐蚀复合层和对比例1~2所得复合层的极化情况,所得极化曲线图见图10。由图10可见,实施例1的腐蚀电位(e

corr

)为-0.438v,腐蚀电流密度(i

corr

)为8.176

×

10-6

a/cm2;对比例1的腐蚀电位(e

corr

)为-0.136v,腐蚀电流密度(i

corr

)为6.871

×

10-6

a/cm2;对比例2的腐蚀电位(e

corr

)为-0.256v,腐蚀电流密度(i

corr

)为3.045

×

10-5

a/cm2。说明本发明实施例提供的耐磨耐蚀复合层具有优异的耐电化学腐蚀性能。

123.实施例2

124.以用于质子交换膜燃料电池的316l不锈钢双极板为基体,将基体在丙酮-酒精液(丙酮和酒精的体积比为1:5)中超声波清洗15min,在空气中干燥,设置基体与靶材间距为120mm,预热沉积腔室环境温度并抽真空,当沉积腔室环境温度为260℃、腔体真空度为2.5

×

10-3

pa时,开始对基体起弧进行氩离子清洗,负偏压为-220v,清洗时间为30min,得到预处理的基体;

125.以ti靶为电弧靶材,在预处理的基体上进行ti底层和tin过渡层的沉积,工艺参数为:工作气压为1.0pa,负偏压为-220v,基体温度为220℃,底层沉积时ar的流量为50sccm,沉积时间为6min,过渡层沉积时,ar和n2气体流量比为14:11,总的气体流量为50sccm,沉积时间为6min,得到初级复合层;

126.在初级复合层表面交替沉积高熵合金层和ti-al-n层各6层,先沉积高熵合金层,最后沉积ti-al-n层,得到次级复合层,其中,沉积高熵合金层时,以alsi

0.15

crfenitimov靶为电弧靶,沉积条件包括:工作气压为0.7pa,ar和n2气体流量比为4:10,ar和n2气体的总流量为100sccm,负偏压为-220v,基体温度为220℃,单层沉积时间为12min;沉积ti-al-n层时,以ti靶为电弧靶,以al靶为磁控溅射靶,沉积条件包括:工作气压为1.0pa,ar和n2气体的流量比为0.08:1,ar和n2气体的总流量为100sccm,负偏压为-220v,基体温度为220℃,单层沉积时间为12min;将所得的次级复合层于室温以4k/min的速率由室温升温至680℃,保温150min后,以2.5k/min的速率降温至300℃后随炉冷却,得到所述耐磨耐蚀复合层。

127.按照实施例1的测试方法,测得本实施例所得耐磨耐蚀复合层的硬度为39.2gpa,平均摩擦系数为0.347,腐蚀电位(e

corr

)为-0.386v,腐蚀电流密度(i

corr

)为9.187

×

10-6

a/cm2。

128.实施例3

129.以用于质子交换膜燃料电池的309不锈钢双极板为基体,将基体在丙酮-酒精液(丙酮和酒精的体积比为1:5)中超声波清洗25min,在空气中干燥,设置基体与靶材间距为110mm,预热沉积腔室环境温度并抽真空,当沉积腔室环境温度为280℃、腔体真空度为4.5

×

10-3

pa时,开始对基体起弧进行氩离子清洗,负偏压为-180v,清洗时间为30min,得到预处理的基体;

130.以ti靶为电弧靶材,在预处理的基体上进行ti底层和tin过渡层的沉积,工艺参数为:工作气压为1.5pa,负偏压为-180v,基体温度为180℃,底层沉积时ar的流量为60sccm,沉积时间为4min,过渡层沉积时,ar和n2气体流量比为18:12,总的气体流量为60sccm,沉积时间为4min,得到初级复合层;

131.在初级复合层表面交替沉积高熵合金层和ti-al-n层各4层,先沉积高熵合金层,最后沉积ti-al-n层,得到次级复合层,其中,沉积高熵合金层时,以alsi

0.15

crfenitimov靶为电弧靶,沉积条件包括:工作气压为1.2pa,ar和n2气体流量比为6:10,ar和n2气体的总流量为85sccm,负偏压为-200v,基体温度为180℃,单层沉积时间为16min;沉积ti-al-n层时,以ti靶为电弧靶,以al靶为磁控溅射靶,沉积条件包括:工作气压为1.2pa,ar和n2气体的流量比为0.12:1,ar和n2气体的总流量为85sccm,负偏压为-200v,基体温度为180℃,单层沉积时间为16min;将所得的次级复合层于室温以4k/min的速率由室温升温至720℃,保温100min后,以2.5k/min的速率降温至300℃后随炉冷却,得到所述耐磨耐蚀复合层。

132.按照实施例1的测试方法,测得本实施例所得耐磨耐蚀复合层的硬度38.7gpa,摩擦系数为0.375,腐蚀电位(e

corr

)为-0.346v,腐蚀电流密度(i

corr

)为9.321

×

10-6

a/cm2。

133.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。