一种牌号为mp-7的高强度耐氢脆膜片及制备方法

技术领域

1.本发明涉及氢能装备关键材料部件领域,具体地说是一种牌号为mp-7的高强度耐氢脆膜片及制备方法。

背景技术:

2.随着国内氢能的发展,正在日益增加45mpa和70mpa加氢站的建设,而作为加氢站中的关键装备,高压氢气隔膜压缩机(以下称氢压机)的稳定性、可靠性和使用效率对整个加氢站至关重要。膜片是氢压机中的关键部件,不但起到隔离润滑油和压缩氢气的作用,而且在液压油传递的压力作用下做往复运动,从而达到增压的目的。应予指出的是,服役过程中,膜片面临高压、氢气,以及交变载荷和温度循环的复杂苛刻工况条件,易于产生氢致开裂,导致膜片失效破坏,是妨碍高压氢压机研发和工程应用的瓶颈问题。目前,氢压机中临氢气侧膜片材料主要使用316l,而工程实践发现,随着服役氢气压力的升高(30mpa加氢站氢压机设计压力为35mpa、45mpa加氢站为52mpa、70mpa加氢站为90mpa),临氢气侧316l膜片的服役寿命显著降低(寿命甚至不足35mpa加氢机的1/10~1/20),究其原因,一方面在于在高的氢压和交变温度服役工况下,更多的氢会渗入进入316l膜片内部,导致膜片易于发生氢致断裂失效;另一方面,高压、特别是90mpa氢压机的服役过程中,会经历更高的温度循环,而316l较低的高温强度也限制了其使用寿命。

技术实现要素:

3.针对氢能装备关键材料部件需求,本发明的目的在于提供一种牌号为mp-7的高强度耐氢脆膜片及制备方法,以满足高压、特别是90mpa氢压机对高性能临氢膜片设计和使用的迫切要求。

4.本发明的技术方案是:

5.一种牌号为mp-7的高强度耐氢脆膜片,膜片的厚度0.4~0.6mm,直径不小于200mm、表面粗糙度ra≤0.6μm、平面度不大于0.06mm;按重量百分比计,膜片的主要成分范围如下:

6.ni:29.50~31.50,cr:14.00~16.00,mo:0.90~1.50,v:0.10~0.40,ti:1.80~2.40,al:0.60~0.80,b:0.001~0.0030,fe及不可避免的残余元素:余量;不可避免的残余元素包括:碳、硫、磷,碳含量控制在≤0.020,硫含量控制在≤0.005,磷含量控制在≤0.007。

7.所述的牌号为mp-7的高强度耐氢脆膜片,膜片合金中的∑3n晶界比例不低于60%,n=1、2或3,∑≤29晶界比例不低于65%。

8.所述的牌号为mp-7的高强度耐氢脆膜片,膜片的室温力学性能满足:屈服强度(rp0.2)不低于600mpa,抗拉强度(rm)不低于950mpa,延伸率(a)不低于25%。

9.所述的牌号为mp-7的高强度耐氢脆膜片,膜片的250℃高温力学性能满足:屈服强度(rp0.2)不低于600mpa,抗拉强度(rm)不低于950mpa,延伸率(a)不低于23%。

10.所述的牌号为mp-7的高强度耐氢脆膜片,300℃、10mpa、高纯氢(体积纯度≥99.999%)、72h的充氢处理后,膜片的室温力学性能满足:屈服强度(rp0.2)不低于600mpa,抗拉强度(rm)不低于950mpa以上,延伸率(a)不低于20%。

11.所述的牌号为mp-7的高强度耐氢脆膜片,膜片在50%置信度下的疲劳极限不低于270mpa。

12.所述的牌号为mp-7的高强度耐氢脆膜片的制备方法,该膜片的制备具体过程如下:

13.(1)以磷含量低于0.007wt.%优质工业纯铁、电解镍、金属铬、金属钼及其它中间合金:硅铁、硼铁、钛铁和铝铁为原料,采用热稳定性高的坩埚进行真空感应熔炼,在1530~1570℃精炼处理10~15分钟,随后依次加入硅铁、钛铁、铝铁、硼铁和脱硫剂,再进行5~15分钟精炼脱硫,在1480~1520℃浇铸铸锭;

14.(2)真空自耗冶炼或电渣;

15.(3)合金锻造;开坯锻造温度1050~1150℃,终锻温度880~1000℃,获得锻坯;在锻至最终规格前允许回炉再加热,在1050~1150℃下保温1~4h;

16.(4)合金热轧制;锻坯在1050~1150℃保温2~4h后进行热轧制,开坯轧制温度1050~1150℃,终轧温度850~950℃,获得4~6mm厚的热轧板材;在轧至最终规格前允许回炉再加热,在1050~1150℃下保温0.5~3h;

17.(5)合金冷轧制或精轧制;室温冷轧制每次退火间变形量30~70%、中间采用1020~1060℃保温15~60min去应力退火,获得0.4~0.6mm厚的冷轧板材,其晶粒度不低于6级;

18.(6)板材固溶处理;板材固溶处理温度控制在970~990℃、保温时间20~60min,空冷;

19.(7)板材小变形冷轧制;板材冷轧制变形量为10~15%;

20.(8)膜片切割加工;

21.(9)膜片最终热处理;

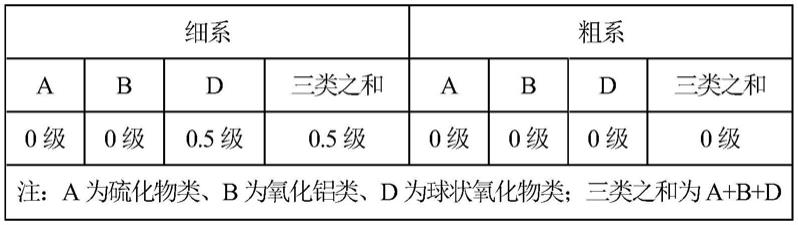

22.(10)膜片的表面处理。

23.所述的牌号为mp-7的高强度耐氢脆膜片的制备方法,步骤(9)中,热处理制度为:采用真空气淬热处理炉,首先进行980~1000℃保温0.5~1h的真空退火处理,随后炉冷至730~750℃,进行保温7~9h的真空时效处理,气冷,气体介质为氩气。

24.所述的牌号为mp-7的高强度耐氢脆膜片的制备方法,步骤(6)中,板材固溶处理在真空或气体保护气淬热处理炉中进行,气淬介质为氩气。

25.所述的牌号为mp-7的高强度耐氢脆膜片的制备方法,步骤(10)表面处理后膜片中的非金属夹杂物满足如下要求:细系(m),a≤0.5级,b≤0.5级,d≤1.5级,三类之和≤2.5级;粗系(m),a≤0.5级,b≤0.5级,d≤1.0级,三类之和≤1.5级;其中,a为硫化物类、b为氧化铝类、d为球状氧化物类,三类之和为a+b+d。

26.本发明的设计思想为:

27.室温和高温强度方面:在铁铬镍奥氏体合金的基础上,通过ti、al合金化在单相奥氏体合金中引入纳米尺寸的γ

′‑

ni3(al,ti)强化相,获得高的室温和250℃高温强度,其中,mp-7合金的室温和250℃屈服强度(rp0.2)都可达600mpa以上,同时兼有良好的塑性(室温延伸率高于25%,250℃延伸率高于23%)。

28.抗氢脆能力方面:一方面,采用真空感应加真空自耗冶炼制备,控制碳、硫和磷杂质元素含量和非金属夹杂物水平,降低膜片合金中的强氢陷阱数量和尺寸,降低氢致裂纹萌生几率;另一方面,通过形变+热处理的晶界调控方法,降低合金中自由晶界数量、提升特殊晶界(低∑3n(n=1,2,3)重合位置点阵晶界)比例,显著提升膜片合金耐氢致沿晶界裂纹萌生与扩展阻力,从而使膜片获得优异的耐氢脆能力。

29.还应提到的是,降低非金属夹杂物水平和进行晶界调控,也有利于提升膜片的疲劳极限。

30.本发明的优点及有益效果是:

31.1、本发明牌号为mp-7的高强度耐氢脆膜片,碳、硫和磷杂质元素和非金属夹杂物含量低、低∑重合位置点阵晶界比例高,具有优异的室温和250℃高温力学性能,抗氢脆性能优异,可在高压、特别是90mpa级的氢压机复杂苛刻工况下使用。

32.2、本发明膜片的厚度0.4~0.6mm,直径不小于200mm、表面粗糙度ra≤0.6μm、平面度不大于0.06mm。

33.3、本发明膜片的∑3n特殊晶界比例不低于60%,∑≤29晶界比例度不低于65%。

34.4、本发明膜片的室温力学性能满足:屈服强度(rp0.2)不低于600mpa,抗拉强度(rm)不低于950mpa,延伸率(a)不低于25%。

35.5、本发明膜片的250℃高温力学性能满足:屈服强度(rp0.2)不低于600mpa,抗拉强度(rm)不低于950mpa,延伸率(a)不低于23%。

36.6、本发明膜片在300℃、10mpa、高纯氢(体积纯度≥99.999%)、72h的充氢处理后的室温力学性能满足:屈服强度(rp0.2)不低于600mpa,抗拉强度(rm)不低于950mpa以上,延伸率(a)不低于20%,兼有良好的塑性、耐氢脆能力和耐疲劳性能,可在高压、特别是90mpa的氢气隔膜压缩机中作为临氢膜片使用。

37.7、本发明膜片在50%置信度下的疲劳极限不低于270mpa。

附图说明

38.图1是φ375mm

×

0.5mm规格的mp-7膜片。

39.图2是膜片晶界结构ebsd图。

具体实施方式

40.在具体实施过程中,本发明基于纳米尺寸γ

′‑

ni3(al,ti)强化相的引入和晶界调控来保证膜片的高强度和耐氢脆能力,通过真空感应熔炼

→

钢模铸造

→

真空自耗冶炼

→

锻造

→

热轧制

→

冷轧制

→

固溶处理

→

小变形冷轧

→

切割加工定尺

→

最终热处理

→

膜片表面加工的方法制备膜片,获得厚度0.4~0.6mm,直径不小于200mm,表面粗糙度ra不超过0.6μm、平面度不大于0.06mm的高强度耐氢脆膜片(mp-7)。

41.下面,通过实施例对本发明进一步详细阐述。

42.实施例1:规格为φ375mm

×

0.5mm的mp-7膜片

43.采用铝镁尖晶石坩埚,在1.0吨真空感应炉上熔炼合金,熔炼过程中进行一次精炼和一次精炼脱硫处理,随后浇铸铸锭;铸锭经表面打磨处理后进行自耗冶炼,自耗冶炼铸锭经打磨处理后经锻造

→

热轧制

→

冷/精轧制

→

固溶

→

晶界调控处理

→

定尺加工

→

最终热处

理

→

表面处理制备成φ375mm

×

0.5mm膜片,膜片实物见图1、其化学成分见表1,制备过程为:

44.1、以磷含量低于0.007wt.%工业纯铁(本实施例为0.006wt.%)、电解镍、金属铬、金属钼及其它中间合金(如:硅铁、钛铁、铝铁、硼铁和钒铁)为原料,熔炼前将fe、ni、cr和mo装入坩埚中,将硅铁、钛铁、铝铁、硼铁、钒铁和钙质脱硫剂装入料斗。

45.2、采用铝镁尖晶石坩埚进行真空感应熔炼,在1530~1570℃精炼处理10~15分钟(本实施例为1540℃精炼10分钟),随后依次加入硅铁、钛铁、铝铁、硼铁、钒铁和脱硫剂(本实施例添加顺序为硅铁、钛铁、铝铁、硼铁、钒铁和钙质脱硫剂),再次进行5~15分钟精炼(本实施例为10分钟),利用坩埚的较好热稳定性和脱硫剂进行脱碳、脱硫处理,在1480~1520℃浇铸铸锭(本实施例为1520℃)。

46.3、所述铸锭进行真空自耗冶炼,自耗铸锭规格为φ200~350mm(本实施例为φ315mm)。

47.4、所述自耗铸锭,在1050~1150℃保温4~12h后进行合金锻造(本实施例为1140℃保温时间为6h),开坯锻造温度1050~1150℃(本实施例为1120℃),终锻温度880~1000℃(本实施例终锻温度为900℃),获得锻坯;在锻至最终规格前允许回炉再加热,在加热温度1050~1150℃下保温1~4h(本实施例回炉加热四次,在1120℃保温时间为1.5h),锻造板坯截面规格为850

×

60mm。

48.5、所述锻造板坯在1050~1150℃保温2~4h(本实施例为1130℃保温时间为2h)后进行轧制,开坯轧制温度1050~1150℃(本实施例为1120℃),终轧温度850~950℃(本实施例终轧温度为860℃),在轧至最终规格前允许回炉再加热,在1050~1150℃下保温0.5~3h(本实施例回炉加热三次,在1120℃保温时间为0.5h),最终热轧板截面规格为850

×

4.0mm。

49.6、所述热轧板进行室温冷轧制,每次退火间变形量30~70%(本实施例为40~50%)、中间采用1020~1060℃(本实施例为1050℃)保温15~60min(本实施例为30min)去应力退火,获得0.4~0.6mm(本实施例为0.6mm)厚的冷轧板材。

50.7、取步骤6中所述冷轧板材,垂直于板材轧制方向截取金相试样,按标准的金相试验方法制备试样,按gb/t 9394《金属平均晶粒度测定方法》规定进行晶粒度评定,评定结果显示合金板材平均晶粒度为8.0级。

51.8、取步骤7中所述冷轧板材,进行固溶处理,固溶处理温度控制在970~990℃(本实施例为980℃)、保温时间20~60min(本实施例为40min),空冷。

52.9、取步骤8所述经过固溶处理的板材,进行变形量为10~15%(本实施例为13%)的冷轧制,最终板材厚度为0.52mm。

53.10、取步骤9中所述板材,采用激光切割等方法加工成直径不小于200mm的圆片(本实施例为φ375mm)。

54.11、取步骤10中所述膜片,进行980~1000℃(本实施例为1000℃)保温0.5~1h(本实施例为1h)的真空退火处理,随后炉冷至730~750℃(本实施例为740℃),进行保温7~9h(本实施例为8h)的真空时效处理,气冷;经检测,膜片的平面度不大于0.06mm(本实施例为0.05mm)。

55.12、取步骤5中的热轧板材,沿轧制方向纵截面截取金相试样,按标准的金相试验方法制备试样,按gb/t 10561《钢中非金属夹杂物显微评定方法》进行夹杂物评定,结果见

表2。

56.13、取步骤11中经时效处理后的膜片,加工相应规格试样,进行膜片合金晶界的ebsd分析,结果显示膜片合金中∑3n特殊晶界比例为62.9%,∑≤29晶界比例度为68.1%,膜片合金晶界结构ebsd图示于图2。

57.14、取步骤11中经时效处理后的膜片,加工板状拉伸试样,按gb/t 228.1《金属材料 拉伸试验低1部分室温试验方法》进行室温力学性能检测,结果见表3。

58.15、取步骤11中经时效处理后的膜片,加工拉伸试样,按gb/t 4338《金属材料高温拉伸试验方法》进行250℃力学性能检测,结果见表4。

59.16、取步骤11中经时效处理后的膜片加工拉伸试样,随后进行300℃、10mpa、高纯氢(体积纯度≥99.999%)、72h的充氢处理,按gb/t 228.1进行力学性能检测,结果见表5。

60.17、取步骤11中经时效处理后的膜片加工疲劳试样,参考gb/t 3075-2008《金属材料 疲劳试验轴向力控制方法》和gb/t 24176-2009《金属材料 疲劳试验数据统计方案与分析方法》进行疲劳性能测试,结果表明其50%置信度下的疲劳极限为284mpa。

61.18、取步骤11中经时效处理后的膜片进行表面研磨处理,经检测,膜片表面粗糙度ra≤0.6μm(本实施例为ra=0.5μm)。

62.表1合金的化学成分,质量分数,%

63.元素cspnibcr含量0.0140.0040.00630.40.002215.12元素moaltivfe 含量1.300.682.280.26余 64.表2膜片合金的非金属夹杂物

[0065][0066]

表3膜片的室温力学性能

[0067]

编号rp

0.2

/mparm/mpaa/%1675102230.02682101030.03678102030.0

[0068]

表4膜片250℃高温力学性能

[0069]

编号rp

0.2

/mparm/mpaa/%164598525.0264299224.5364098925.0

[0070]

表5饱和充氢后膜片的室温力学性能

[0071]

编号rp

0.2

/mparm/mpaa/%1682103223.52685102524.53684102323.5

[0072]

实验结果表明,所制备的规格为φ375mm

×

0.5mm的mp-7膜片,其表面粗糙度ra≤0.6μm、平面度不超过0.06mm;膜片中仅有0.5级的细系d类非金属夹杂物存在;膜片合金中∑3n特殊晶界比例高于62.0%,∑≤29晶界比例度高于68.0%;膜片室温力学性能为:屈服强度(rp

0.2

)高于670mpa、抗拉强度(rm)高于1000mpa,延伸率高于28%;膜片250℃力学性能为:屈服强度(rp

0.2

)高于640mpa、抗拉强度(rm)高于980mpa,延伸率高于24%;在300℃、10mpa的高纯氢环境中放置72h后,屈服强度(rp

0.2

)高于680mpa、抗拉强度(rm)高于1020mpa,延伸率高于23%;膜片50%置信度下的疲劳极限高于280mpa。

[0073]

实施例2:规格为φ336mm

×

0.5mm的mp-7膜片

[0074]

与实施例1不同之处在于,所制备的膜片规格为φ336mm

×

0.5mm。

[0075]

采用cao坩埚,在500kg真空感应炉上熔炼合金,以磷含量未0.006wt.%工业纯铁、电解镍、金属铬、金属钼及其它中间合金(如:硅铁、钛铁、铝铁、硼铁和钒铁)为原料熔炼合金。熔炼过程中,首先在1550℃精炼处理10分钟,随后依次加入硅铁、钛铁、铝铁、硼铁、钒铁和钙质脱硫剂进行10分钟精炼,利用cao坩埚的热稳定性和脱硫剂进行脱碳、脱硫处理,在1510℃浇铸铸锭。将铸锭进行真空自耗冶炼,自耗铸锭规格为φ220mm,化学成分见表6。在1150℃保温4h后进行合金锻造,开坯锻造温度为1120℃,终锻温度为900℃,在锻至最终规格前回炉再加热二次,再热温度1120℃、保温时间为1.5h,锻造板坯截面规格为820

×

60mm。在1130℃保温时间为2h后进行轧制,开坯轧制温度为1120℃,终轧温度为860℃,在轧至最终规格前回炉再加热三次,再热温度1120℃、保温时间为0.5h,最终热轧板截面规格为820

×

4.0mm。经过变形量为40~50%+1050℃保温30min的去应力退火处理的多道次冷轧退火加工,制备出厚度为0.6mm的冷轧板材,将冷轧板材进行980℃保温40min空冷的固溶处理,随后进行13%的冷轧制,获得厚度为0.52mm的板材。将板材采用激光切割加工成直径为φ336mm的圆片后,进行1000℃保温1h的真空退火处理后炉冷至740℃,进行保温8h的真空时效处理;将经时效处理后的膜片进行表面研磨处理,膜片表面粗糙度ra=0.4μm、平面度为0.04mm。膜片合金中∑3n特殊晶界比例为63.5%,∑≤29晶界比例度为69.6%,其非金属夹杂物评定结果见表7,室温力学性能见表8,250℃力学性能见表9,300℃、10mpa、高纯氢(体积纯度≥99.999%)、72h的充氢处理后的力学性能见表10。参考gb/t 3075-2008《金属材料疲劳试验轴向力控制方法》和gb/t 24176-2009《金属材料疲劳试验数据统计方案与分析方法》进行疲劳性能测试,结果显示膜片50%置信度下的疲劳极限为292mpa。

[0076]

表6合金的化学成分,质量分数,%

[0077]

元素cspnibcr含量0.0120.0040.00630.80.002015.28元素moaltivfe 含量1.350.702.250.28余 [0078]

表7膜片合金的非金属夹杂物

[0079][0080]

表8膜片的室温力学性能

[0081]

编号rp

0.2

/mparm/mpaa/%1682102629..52688101830.53675102530.0

[0082]

表9膜片250℃高温力学性能

[0083]

编号rp

0.2

/mparm/mpaa/%164098225.5263899624.5364598825.5

[0084]

表10饱和充氢后膜片的室温力学性能

[0085]

编号rp

0.2

/mparm/mpaa/%1690103823.02692103224.03695104023.5

[0086]

实验结果表明,所制备的规格为φ336mm

×

0.5mm的mp-7膜片,其表面粗糙度ra≤0.5μm、平面度不超过0.04mm;膜片中仅有0.5级的细系d类非金属夹杂物存在;膜片合金中∑3n特殊晶界比例高于63%,∑≤29晶界比例度高于69%;膜片室温力学性能为:屈服强度(rp

0.2

)高于670mpa、抗拉强度(rm)高于1010mpa,延伸率高于28%;膜片250℃力学性能为:屈服强度(rp

0.2

)高于635mpa、抗拉强度(rm)高于980mpa,延伸率高于24%;在300℃、10mpa的高纯氢环境中放置72h后,屈服强度(rp

0.2

)高于685mpa、抗拉强度(rm)高于1030mpa,延伸率高于22.5%;膜片50%置信度下的疲劳极限高于290mpa。