1.本发明涉及消失模铸造技术领域,尤其是涉及一种双联法消失模铸铝设备。

背景技术:

2.消失模铸造(又称实型铸造)是将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法,消失模铸造是一种近无余量、精确成型的新工艺,该工艺无需取模、无分型面、无砂芯,因而铸件没有飞边、毛刺和拔模斜度,并减少了由于型芯组合而造成的尺寸误差。铸件表面粗糙度可达ra3.2至12.5μm;铸件尺寸精度可达ct7至9;加工余量最多为1.5至2mm,可大大减少机械加工的费用,和传统砂型铸造方法相比,可以减少40%至50%的机械加工时间,被广泛的应用于工业生产中;

3.但是现有技术中心消失模铸铝设备通常将在注塑完成后,需要将整个砂箱移动至另一个区域,将石英砂和铸件一同倒出,在倒出的过程中,不仅会造成大量的灰尘发生扬尘现象,影响工作人员的呼吸道健康,而且不方便对铸件进行拿取,且带有杂质的石英砂需要经过其他工序处理才能二次使用,整个流程所需要耗费的人力物力非常大,且传统消失模铸铝设备在浇铸之前,通常需要用塑料袋将砂箱顶部密封起来,再利用抽气系统将其内部产生的气体及时抽走,从而减小铸件内部形成气孔缺陷的现象发生,但是每次加工都需要耗费大量的薄膜塑料袋,且这种塑料袋很容易被浇铸过程中的产生的火花和熔液飞溅烧损,破坏其密封器,从而影响抽气系统的工作,使得砂箱内部不能形成完全的真空状态,影响了铸件的品质,整体有待改进。

4.为此,提出一种双联法消失模铸铝设备。

技术实现要素:

5.本发明的目的在于提供一种双联法消失模铸铝设备,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案一种双联法消失模铸铝设备,包括底座,所述底座上端外表面靠近左端的位置固定连接有支撑板,所述支撑板的右端外表面靠近上端的位置固定连接有支撑台,所述支撑台的下端外表面固定连接有驱动机构,所述驱动机构与支撑台之间设置有密封组件,所述支撑板的右端外表面靠近下端的位置固定连接有砂箱,所述砂箱的右端外表面设置有移动门,所述移动门的后端通过弹簧铰链与砂箱转动连接,所述移动门的前端外表面上下均对称开设有锁槽,所述砂箱的前端外表面与移动门对应的位置固定连接有开锁组件,所述砂箱的下端外表面固定连接有振动电机,所述砂箱的前端外表面固定连接有抽真空管,所述砂箱的右端外表面底端固定连接有过滤网,所述过滤网的前后两端均与底座内表面固定连接,所述过滤网的右端外表面固定连接有放置台,所述底座的内部与过滤网对应的位置设置有收集箱,所述收集箱的底端外表面四角处均固定连接有滚轮;

7.所述驱动机构包括液压推杆、推板、通孔一、刮板,所述支撑台的下端外表面固定连接有液压推杆,所述液压推杆的数量为两组,两组所述液压推杆以支撑台的中心为中点左右对称分布,所述液压推杆的下端外表面固定连接有推板,所述推板的上端外表面中心位置开设有通孔一,所述推板的四周外表面均固定连接有刮板。

8.优选的,所述推板与砂箱均为正方形结构设计,且其两者位置相互对应,所述砂箱的底板与过滤网均为倾斜结构设计。

9.优选的,所述密封组件包括压缩弹簧、密封板、通孔二、密封袋、齿条一,所述液压推杆的环形外表面靠近下端的位置套接有压缩弹簧,所述压缩弹簧的下端固定连接有密封板,所述密封板位于推板上方,且液压推杆贯穿密封板,所述密封板的上端外表面与通孔一相对应的位置开设有通孔二,所述密封板的上端外表面靠近通孔二的位置固定连接有密封袋,所述密封板的下端外表面与开锁组件相对应的位置固定连接有齿条一。

10.优选的,所述密封板为正方形结构设计,且其面积大于砂箱的横截面积,且密封板的下端外表面与砂箱箱口处对应的位置固定连接有耐高温密封橡胶圈,所述密封袋袋口内部设置有弹簧卡箍,且密封袋为耐高温铝箔材质构成。

11.优选的,所述开锁组件包括固定箱、活动槽、弹力弹簧一、锁芯、限位槽一、滑动槽、弹力弹簧二、限位块、限位槽二、齿条二、通槽、支撑架、转轴、齿轮,所述固定箱的后端外表面上下均对称开设有活动槽,所述活动槽的内表面前端固定连接有弹力弹簧一,所述弹力弹簧一的后端固定连接有锁芯,所述锁芯延伸至锁槽内部,所述锁芯的上端外表面开设有限位槽一,所述固定箱的内部开设有滑动槽,所述滑动槽的内表面底端固定连接有弹力弹簧二,所述弹力弹簧二的顶端固定连接有限位块,所述限位块贯穿限位槽一,所述限位块上与限位槽一对应的位置开设有限位槽二,且其两者相互匹配,所述限位块的顶端固定连接有齿条二,所述固定箱的前端外表面与齿条二相对应的位置开设有通槽,所述固定箱的前端外表面靠近通槽的位置固定连接有支撑架,所述支撑架的内部通过轴承转动连接有转轴,所述转轴的环形外表面固定连接有齿轮,所述齿轮延伸进通槽内部与齿条二啮合连接。

12.优选的,所述齿条二为单向齿条,且限位槽一为直角梯形结构设计并与限位块相互匹配,所述锁芯的数量为两组,且其后端面为三角形结构设计。

13.与现有技术相比,本发明的有益效果是:

14.1.通过在该装置中添加驱动机构,既能带动推板对石英砂进行压实铺平,使得石英砂与铸件模型接触得更加紧密,减小了在浇铸过程中塌箱现象的发生,提高了铸件成品的品质,还能通过刮板向下对砂箱内壁附着的石英砂进行刮擦,将其内壁清理干净,防止浇铸后的杂质残留在其内表面对后续的铸件生产产生影响,保证了铸件生产的质量;

15.2.通过在该装置中添加密封组件,大大提高了对砂箱的密封效果,保证了在浇铸的过程中,配合抽真空管抽气将特制专用砂箱内砂粒间的空气抽走,使密封的砂箱内砂粒成型,砂型有一定的紧实度,内部处于真空负压状态,对铸型进行浇注,加快排气速度和排气量,降低金属液和模样界面气压,加快流股前沿的推进速度,提高充型能力,有利于减少铸件表面炭黑缺陷;

16.3.通过在该装置中添加开锁组件,在浇铸完成后能实现自动打开移动门,进而能将砂箱内的石英砂与铸件自动排出,大大减小了工作人员的工作强度,且能防止人工操作被高温箱体烫伤,从而大大提高了生产效率。

附图说明

17.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

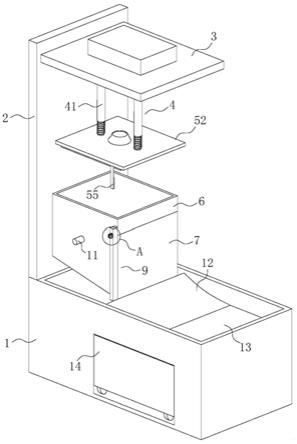

18.图1为本发明的整体结构视图;

19.图2为本发明的正剖面图;

20.图3为本发明的图1中a处放大视图;

21.图4为本发明的图2中b处放大视图;

22.图5为本发明的图2中c-c剖面图;

23.图6为本发明的图5中d处放大视图;

24.图7为本发明的图5中e-e剖面图。

25.附图标记说明:

26.1、底座;2、支撑板;3、支撑台;4、驱动机构;41、液压推杆;42、推板;43、通孔一;44、刮板;5、密封组件;51、压缩弹簧;52、密封板;53、通孔二;54、密封袋;55、齿条一;6、砂箱;7、移动门;8、锁槽;9、开锁组件;91、固定箱;92、活动槽;93、弹力弹簧一;94、锁芯;95、限位槽一;96、滑动槽;97、弹力弹簧二;98、限位块;99、限位槽二;910、齿条二;911、通槽;912、支撑架;913、转轴;914、齿轮;10、振动电机;11、抽真空管;12、过滤网;13、放置台;14、收集箱。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1至图7,本发明提供一种技术方案:

29.一种双联法消失模铸铝设备,包括底座1,所述底座1上端外表面靠近左端的位置固定连接有支撑板2,所述支撑板2的右端外表面靠近上端的位置固定连接有支撑台3,所述支撑台3的下端外表面固定连接有驱动机构4,所述驱动机构4与支撑台3之间设置有密封组件5,所述支撑板2的右端外表面靠近下端的位置固定连接有砂箱6,所述砂箱6的右端外表面设置有移动门7,所述移动门7的后端通过弹簧铰链与砂箱6转动连接,所述移动门7的前端外表面上下均对称开设有锁槽8,所述砂箱6的前端外表面与移动门7对应的位置固定连接有开锁组件9,所述砂箱6的下端外表面固定连接有振动电机10,所述砂箱6的前端外表面固定连接有抽真空管11,所述砂箱6的右端外表面底端固定连接有过滤网12,所述过滤网12的前后两端均与底座1内表面固定连接,所述过滤网12的右端外表面固定连接有放置台13,所述底座1的内部与过滤网12对应的位置设置有收集箱14,所述收集箱14的底端外表面四角处均固定连接有滚轮;

30.所述驱动机构4包括液压推杆41、推板42、通孔一43、刮板44,所述支撑台3的下端外表面固定连接有液压推杆41,所述液压推杆41的数量为两组,两组所述液压推杆41以支撑台3的中心为中点左右对称分布,所述液压推杆41的下端外表面固定连接有推板42,所述

推板42的上端外表面中心位置开设有通孔一43,所述推板42的四周外表面均固定连接有刮板44。

31.通过采用上述技术方案,工作时,打开振动电机10,将浇铸模具埋于石英砂中后,控制液压推杆41向下移动,带动推板42向下移动,浇铸口经通孔一43内部穿过,推板42继续向下移动,接触石英砂后继续向下轻压,将石英砂压平,使得砂箱6内部的石英砂之间的间隙大大减小,与铸件模型接触的更加紧密,保证其在浇铸过程中不容易发生坍塌现象,大大提高了铸件成品的表面成型,通过密封组件5,可使得在浇铸的过程中,使得砂箱6一直处于良好的密封状态,保证了在浇铸的过程中,配合抽真空管11的情况下,保证了砂箱6内部的真空度,大大提高了铸件成品的品质,无需浪费大量的薄膜塑料袋,且密封效果更好,实用性更强,配合开锁组件9的使用下,在液压推杆41向上移动的过程中能自动打开移动门7,从而石英砂能自动地掉落至过滤网12上方,而铸件由于惯性较大会掉落至放置台13上方等待降温,在振动电机10的作用下,有利于石英砂从砂箱6内壁掉落下来,且有利于过滤网12对石英砂进行震动过滤,过滤后的石英砂能掉落至收集箱14内部,方便了石英砂的二次利用,还能通过控制液压推杆41向下移动带动固定连接在推板42四周的刮板44向下对砂箱6内壁附着的石英砂进行刮擦,将其内壁清理干净,防止残留浇铸后的杂质残留在其内表面对后续的生产产生影响,该装置能实现浇铸、倒出、过滤与收集多项功能,节省了大量的人力物力,结构简单,实用性强。

32.作为本发明的一种实施例,如图1与图2所示,所述推板42与砂箱6均为正方形结构设计,且其两者位置相互对应,所述砂箱6的底板与过滤网12均为倾斜结构设计。

33.通过采用上述技术方案,保证了推板42下压的过程中,能与砂箱6相互匹配,将砂箱6内部的石英砂均匀的铺平压实,保证了石英砂能与浇铸模具接触的更加紧密,从而保证了铸件的成品质量,且砂箱6和过滤网12均为倾斜结构设计,有利于石英砂和铸件从砂箱6中掉落下来,大大提高了铸件和石英砂排出的效率,进而提高了工作效率,生产效率高。

34.作为本发明的一种实施例,如图4所示,所述密封组件5包括压缩弹簧51、密封板52、通孔二53、密封袋54、齿条一55,所述液压推杆41的环形外表面靠近下端的位置套接有压缩弹簧51,所述压缩弹簧51的下端固定连接有密封板52,所述密封板52位于推板42上方,且液压推杆41贯穿密封板52,所述密封板52的上端外表面与通孔一43相对应的位置开设有通孔二53,所述密封板52的上端外表面靠近通孔二53的位置固定连接有密封袋54,所述密封板52的下端外表面与开锁组件9相对应的位置固定连接有齿条一55。

35.通过采用上述技术方案,当液压推杆41带动推板42向下移动时,密封板52在压缩弹簧51的作用下向下移动,直至与砂箱6的箱口相互接触,铸件浇铸管经通孔二53延伸出来,配合密封袋54套住浇铸管,大大提高了对砂箱6的密封效果,保证了在浇铸的过程中,配合抽真空管11抽气将特制专用砂箱6内砂粒间的空气抽走,使密封的砂箱6内砂粒成型,砂型有一定的紧实度,内部处于真空负压状态,对铸型进行浇注,加快排气速度和排气量,降低金属液和模样界面气压,加快流股前沿的推进速度,提高充型能力,有利于减少铸件表面炭黑缺陷,抑制白模材料的燃烧,促使其气化,改善环境,增加流股的流动性、成型性,使铸件轮廓更清晰、分明,齿条一55配合开锁组件9工作能实现自动打开移动门7的效果,将石英砂与铸件自动排出,大大的提高了铸件的生产效率。

36.作为本发明的一种实施例,如图2与图4所示,所述密封板52为正方形结构设计,且

其面积大于砂箱6的横截面积,且密封板52的下端外表面与砂箱6箱口处对应的位置固定连接有耐高温密封橡胶圈,所述密封袋54袋口内部设置有弹簧卡箍,且密封袋54为耐高温铝箔材质构成。

37.通过采用上述技术方案,保证了密封板52能完整的将砂箱6的箱口覆盖,大大提高了密封板52与砂箱6之间的密封性,密封袋54袋口内部设置有弹簧卡箍,利用弹簧卡箍的伸缩性,即可以套接在不同口径大小的浇铸管上,又能绑紧密封袋54与浇铸管的连接处,进一步保证了对砂箱6的密封性,且便于拆卸,实用性高,耐高温铝箔材质的密封袋54大大降低了其被火花与熔液飞溅烧损的几率,有效的保证了密封袋54的密封效果,进一步保证了铸件产品的质量。

38.作为本发明的一种实施例,如图5、图6与图7所示,所述开锁组件9包括固定箱91、活动槽92、弹力弹簧一93、锁芯94、限位槽一95、滑动槽96、弹力弹簧二97、限位块98、限位槽二99、齿条二910、通槽911、支撑架912、转轴913、齿轮914,所述固定箱91的后端外表面上下均对称开设有活动槽92,所述活动槽92的内表面前端固定连接有弹力弹簧一93,所述弹力弹簧一93的后端固定连接有锁芯94,所述锁芯94延伸至锁槽8内部,所述锁芯94的上端外表面开设有限位槽一95,所述固定箱91的内部开设有滑动槽96,所述滑动槽96的内表面底端固定连接有弹力弹簧二97,所述弹力弹簧二97的顶端固定连接有限位块98,所述限位块98贯穿限位槽一95,所述限位块98上与限位槽一95对应的位置开设有限位槽二99,且其两者相互匹配,所述限位块98的顶端固定连接有齿条二910,所述固定箱91的前端外表面与齿条二910相对应的位置开设有通槽911,所述固定箱91的前端外表面靠近通槽911的位置固定连接有支撑架912,所述支撑架912的内部通过轴承转动连接有转轴913,所述转轴913的环形外表面固定连接有齿轮914,所述齿轮914延伸进通槽911内部与齿条二910啮合连接。

39.通过采用上述技术方案,当密封板52带动齿条一55向下移动的过程中,齿条一55接触到齿轮914相互啮合时,继续下移,则会带动齿轮914逆时针转动,当完成浇铸后,待铸件成型后,控制液压推杆41向上移动,带动推板42向上移动,从而带动密封板52向上移动,进而齿条一55向上移动,带动齿条二910向下移动,由于齿条二910与限位块98固定连接,限位块98随之向下移动,则会挤压两个锁芯94在活动槽92内部向前端移动与锁槽8相互脱离,则移动门7在弹簧铰链的作用下自动打开,进而能将砂箱6内的石英砂与铸件自动排出,大大减小了工作人员的工作强度,且能防止人工操作被高温箱体烫伤,当齿条一55与齿轮914相互脱离时,在弹力弹簧一93与弹力弹簧二97的作用下,锁芯94与限位块98能恢复到原来的位置,方便下一次实现自动开锁功能。

40.作为本发明的一种实施例,如图5与图6所示,所述齿条二910为单向齿条,且限位槽一95为直角梯形结构设计并与限位块98相互匹配,所述锁芯94的数量为两组,且其后端面为三角形结构设计。

41.通过采用上述技术方案,当齿条一55与齿轮914相互啮合后继续向下移动,带动齿轮914逆时针旋转,由于齿轮914与齿条二910啮合连接,且齿条二910为单向齿条,则齿轮914无法带动齿条二910向上移动,而当齿轮914顺时针转动时可以带动齿条二910向下移动,当齿条二910带动限位块98向下移动时,限位槽二99向下移动,由于限位槽一95为直角梯形结构设计并与限位块98相互匹配,则会向左挤压锁芯94,从而能实现自动开锁的功能,通过两个锁芯94的设计,能大大提高移动门7关闭的稳定性,且锁芯94的后端为三角形结构

设计有利于在关闭移动门7时,能挤压锁芯94进入活动槽92内部,至完全关闭后,在弹力弹簧一93的作用下能实现自动锁死功能。

42.工作原理:工作时,打开振动电机10,将浇铸模具埋于石英砂中后,控制液压推杆41向下移动,带动推板42向下移动,浇铸口经通孔一43内部穿过,推板42继续向下移动,接触石英砂后继续向下轻压,将石英砂压平,使得砂箱6内部的石英砂之间的间隙大大减小,与铸件模型接触的更加紧密,保证其在浇铸过程中不容易发生坍塌现象,大大提高了铸件成品的表面成型质量,当液压推杆41带动推板42向下移动时,密封板52在压缩弹簧51的作用下向下移动,直至与砂箱6的箱口相互接触,铸件浇铸管经通孔二53延伸出来,配合密封袋54套住浇铸管,大大提高了对砂箱6的密封效果,保证了在浇铸的过程中,配合抽真空管11抽气将特制专用砂箱6内砂粒间的空气抽走,使密封的砂箱6内砂粒成型,砂型有一定的紧实度,内部处于真空负压状态,对铸型进行浇注,加快排气速度和排气量,降低金属液和模样界面气压,加快流股前沿的推进速度,提高充型能力,有利于减少铸件表面炭黑缺陷,当密封板52带动齿条一55向下移动的过程中,齿条一55接触到齿轮914相互啮合时,继续下移,则会带动齿轮914逆时针转动,由于齿轮914与齿条二910啮合连接,且齿条二910为单向齿条,则齿轮914无法带动齿条二910向上移动,当完成浇铸后,待铸件成型后,控制液压推杆41向上移动,带动推板42向上移动,从而带动密封板52向上移动,进而齿条一55向上移动,带动齿条二910向下移动,由于齿条二910与限位块98固定连接,限位块98随之向下移动,则会挤压两个锁芯94在活动槽92内部向前端移动与锁槽8相互脱离,则移动门7在弹簧铰链的作用下自动打开,进而能将砂箱6内的石英砂与铸件自动排出,大大减小了工作人员的工作强度,且能防止人工操作被高温箱体烫伤,当齿条一55与齿轮914相互脱离时,在弹力弹簧一93与弹力弹簧二97的作用下,锁芯94与限位块98能恢复到原来的位置,方便下一次实现自动开锁功能,石英砂能自动地掉落至过滤网12上方,而铸件由于惯性较大会掉落至放置台13上方等待降温,在振动电机10的作用下,有利于石英砂从砂箱6内壁掉落下来,且有利于过滤网12对石英砂进行震动过滤,过滤后的石英砂能掉落至收集箱14内部,方便了石英砂的二次利用,还能通过控制液压推杆41向下移动带动固定连接在推板42四周的刮板44向下对砂箱6内壁附着的石英砂进行刮擦,将其内壁清理干净,防止残留浇铸后的杂质残留在其内表面对后续的生产产生影响,该装置能实现浇铸、倒出、过滤与收集多项功能,节省了大量的人力物力,结构简单,实用性强。

43.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。