1.本技术涉及一种观察窗,尤其是涉及一种真空镀膜设备观察窗组件。

背景技术:

2.真空镀膜工艺通常会在高温、高真空环境下,于镀膜腔室内部通过pvd或cvd等方法在工件表面实现镀膜;真空镀膜设备的镀膜腔室室壁上设置有观察窗,工作人员可通过观察窗观察镀膜腔室内的镀膜情况和部件运行情况。

3.相关技术中记载一种真空镀膜设备观察窗为分体结构,由于镀膜腔室内部常为高温、高真空环境,同时在不使用观察窗时,需要对进行观察窗遮挡以防止观察窗被镀膜而影响后续观察;但当需要将观察窗拆卸下来以对观察窗或镀膜腔室内部进行检修时,分体结构的观察窗导致观察窗的拆卸需要依次将各个部件拆卸下来,进而增大了观察窗拆卸以及对镀膜腔室内部的维护的工作量。

技术实现要素:

4.为了减少真空镀膜设备观察窗拆卸的工作量并方便镀膜腔室内部的维护,本技术提供一种真空镀膜设备观察窗组件。

5.本技术提供的一种真空镀膜设备观察窗组件采用如下的技术方案:

6.一种真空镀膜设备观察窗组件,包括用于固定在镀膜腔室室壁上的底座、栓接在底座上的法兰以及设置在法兰上的观察窗玻璃,底座上开设有与观察窗玻璃相对的下观察孔,法兰上开设有阶梯状的安装孔;法兰上栓接有用于将观察窗玻璃压紧在安装孔的阶梯踏面上的盖板,盖板上开设有与观察窗玻璃相对的上观察孔。

7.通过采用上述技术方案,当需要对观察窗进行拆除以对镀膜腔室内部进行检修维护时,直接将法兰与底座之间的螺栓拆下即可,镀膜腔室进而通过底座上的下观察孔与外界环境连通以供工作人员对其内部进行检修维护;相比于分体式的观察窗组件,本技术的观察窗组件不需要对各个部件进行依次拆除,直接拆卸法兰即可将依托于法兰安装的包括观察窗玻璃、盖板等在内的各个部件从镀膜腔室上拆除,减少了真空镀膜设备观察窗拆卸的工作量并方便镀膜腔室内部的维护。

8.可选的,底座远离法兰的一侧固定有与下观察孔连通的防溅挡筒;法兰上穿设固定有位于观察窗玻璃一侧的轴套,轴套穿过下观察孔以及防溅挡筒并向底座远离法兰的一侧延伸;轴套内部穿设有与轴套转动连接的遮板轴,遮板轴上固定有能够遮挡防溅挡筒远离底座一端的防溅遮板,遮板轴在防溅遮板上偏心设置。

9.通过采用上述技术方案,防溅遮板配合防溅挡筒能够有效减少靶材逸至观察窗玻璃上而造成观察窗玻璃被镀膜并影响视野清晰度。

10.可选的,轴套向法兰远离底座的一侧延伸且轴套的该端端面上开设有密封孔,密封孔内部设置有两个环绕在遮板轴上的第一密封圈,两个第一密封圈之间设置有密封支架;轴套上螺接有一个端盖,端盖上设置有用于将第一密封圈压紧在密封孔内部的密封垫

圈。

11.通过采用上述技术方案,实现对轴套的密封,防止镀膜腔室内部通过轴套与外界大气连通而影响真空环境的产生。

12.可选的,遮板轴上固定有隔热材料制成的反射屏,反射屏设置在防溅挡筒远离法兰的一侧并用于减少热量进入到防溅挡筒内部。

13.过高的温度将会对密封零件以及观察窗组件等造成损害,并会导致遮板轴温度过高而导致工作人员烫伤的安全事故;通过采用上述技术方案,能够有效减少热量进入到防溅挡筒内部并扩散至观察窗玻璃附近,实现对观察窗玻璃的隔热作用。

14.可选的,反射屏设置有多个并沿遮板轴的轴向分布。

15.通过采用上述技术方案,进一步提高隔热能力。

16.可选的,相邻反射屏之间以及防溅遮板与相邻的反射屏之间均设置有隔环,多个隔环内部共同穿设有同时贯穿防溅遮板以及多个反射屏的销轴,销轴向最外侧的两个隔环相互远离的一侧延伸并沿自身径向穿设有开口销。

17.通过采用上述技术方案,使得相邻反射屏之间相互隔开,防止由于反射屏相互接触而降低隔热效果。

18.可选的,底座远离法兰的端面上开设有两端封闭的环形的冷却水道并固定有用于密封冷却水道的端板;底座上固定有两个分别与冷却水道的两端连通的水冷接管,其中一个水冷接管外接有冷却水源。

19.通过采用上述技术方案,实现对底座的降温,进一步降低整个组件的温度。

20.可选的,观察窗玻璃与盖板之间设置有环形的减压垫。

21.通过采用上述技术方案,减小盖板对观察窗玻璃作用的压强,进而减少对观察窗玻璃的损坏。

22.可选的,安装孔的阶梯踏面与观察窗玻璃之间设置有第二密封圈,安装孔的阶梯踏面上开设有供第二密封圈嵌入的环形凹槽,第二密封圈被压紧在观察窗玻璃表面。

23.通过采用上述技术方案,实现对观察窗玻璃与法兰之间的密封,防止镀膜腔室内部通过下观察孔以及安装孔与外界大气连通而影响真空环境的产生。

24.综上所述,本技术具有以下技术效果:

25.1.通过设置了底座、法兰、观察窗玻璃以及盖板,直接拆卸法兰即可将依托于法兰安装的包括观察窗玻璃、盖板等在内的各个部件从镀膜腔室上拆除,减少了真空镀膜设备观察窗拆卸的工作量并方便镀膜腔室内部的维护;

26.2.通过设置了防溅挡筒、轴套、遮板轴以及防溅遮板,当观察完毕后,转动遮板轴以使防溅遮板转动至防溅挡筒附近,进而防溅遮板配合防溅挡筒能够有效减少靶材逸至观察窗玻璃上而造成观察窗玻璃被镀膜并影响视野清晰度;

27.3.通过设置了反射屏,能够有效减少热量进入到防溅挡筒内部并扩散至观察窗玻璃附近,实现对观察窗玻璃的隔热作用;

28.4.通过在底座上开设了冷却水道,冷却水道连通的两个水冷接管,实现对底座的降温,进一步降低整个组件的温度。

附图说明

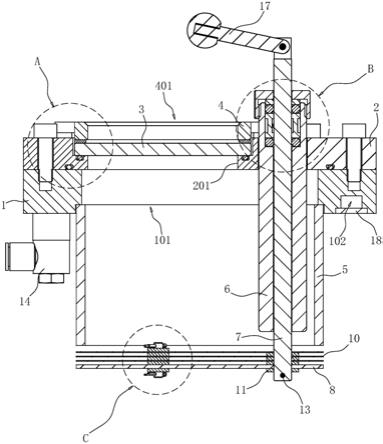

29.图1是本技术实施例中的真空镀膜设备观察窗组件的剖视示意图;

30.图2是图1中a处的局部放大图;

31.图3是本技术实施例中的真空镀膜设备观察窗组件的整体结构示意图;

32.图4是图1中b处的局部放大图;

33.图5是图1中c处的局部放大图;

34.图6是本技术实施例中的真空镀膜设备观察窗组件位于防溅遮板远离底座一侧的视图。

35.图中,1、底座;101、下观察孔;102、冷却水道;2、法兰;201、安装孔;3、观察窗玻璃;4、盖板;401、上观察孔;5、防溅挡筒;6、轴套;601、密封孔;7、遮板轴;8、防溅遮板;901、第一密封圈;902、密封支架;903、端盖;904、密封垫圈;10、反射屏;11、隔环;12、销轴;13、开口销;14、水冷接管;15、减压垫;16、第二密封圈;17、手柄;18、端板。

具体实施方式

36.以下结合附图对本技术作进一步详细说明。

37.参照图1和图2,本技术提供了一种真空镀膜设备观察窗组件,包括圆柱形的底座1以及同轴栓接在底座1端面上的法兰2,底座1的周面通过焊接等固定方式固定在镀膜室的室壁上;底座1上同轴开设有下观察孔101,法兰2上偏心开设有阶梯状的安装孔201,安装孔201直径较小的一端靠近下观察孔101开设,安装孔201直径较小的一端直径小于下观察孔101的直径并与下观察孔101连通;安装孔201直径较大的一端内部设置有观察窗玻璃3,观察窗玻璃3搭接在安装孔201的阶梯踏面上;法兰2远离底座1的一端栓接有与安装孔201同轴设置的盖板4,盖板4靠近法兰2的一端抵接在观察窗玻璃3上并将观察窗玻璃3压紧在安装孔201的阶梯踏面上,盖板4上同轴开设有上观察孔401。

38.这样,当需要对镀膜腔室内部进行检修维护而需要将观察窗从镀膜腔室的室壁上拆卸下来时,将法兰2与底座1之间的螺栓拆卸下来以使法兰2从底座1上拆卸下来即可,进而实现法兰2以及依托于法兰2安装的包括观察窗玻璃3、盖板4等在内的部件从镀膜腔室上拆卸下来,相比于一体式的观察窗组件,本技术减少了真空镀膜设备观察窗拆卸的工作量并方便镀膜腔室内部的维护;此外,为了减小盖板4作用于观察窗玻璃3的压强以降低观察窗玻璃3受压过大而发生损坏的可能性,在盖板4与观察窗玻璃3之间设置有环形的减压垫15。

39.参照图1和图3,为了防止镀膜腔室中的靶材镀膜在观察窗玻璃3上而造成观察窗玻璃3清晰度变低或报废,在底座1远离法兰2的一端设置有与下观察孔101同轴连通的防溅挡筒5,防溅挡筒5与底座1之间通过焊接等方式相互固接,防溅挡筒5通过焊接等方式固定在镀膜腔室的室壁上;贯穿法兰2设置有位于安装孔201一侧的轴套6,轴套6通过焊接等方式固定在法兰2上,并向下观察孔101以及防溅挡筒5内部延伸;轴套6内部同轴穿设有与轴套6转动连接的遮板轴7,遮板轴7的一端向盖板4远离法兰2的一侧延伸并铰接有便于转动遮板轴7的手柄17;遮板轴7的另一端向防溅挡筒5远离法兰2的一侧延伸并固定有防溅遮板8,防溅遮板8位于防溅挡筒5远离法兰2的一侧,且防溅遮板8的直径不小于防溅挡筒5的直径以能够实现对防溅挡筒5的端面进行遮挡,防溅遮板8垂直于防溅挡筒5的轴线设置;遮板

轴7偏心设置在防溅遮板8上。

40.当需要透过观察窗玻璃3对镀膜腔室内部进行观察时,转动遮板轴7以使防溅遮板8围绕遮板轴7的轴线转动,直至防溅遮板8从防溅挡筒5的端部移开,以供观察窗玻璃3通过防溅挡筒5观察镀膜腔室内部;当观察完毕后,转动遮板轴7以使防溅遮板8转动至防溅挡筒5附近,防溅遮板8将防溅挡筒5与镀膜腔室内部分隔开来,进而防溅遮板8配合防溅挡筒5能够有效减少靶材逸至观察窗玻璃3上而造成观察窗玻璃3被镀膜并影响视野清晰度。

41.但上述结构带来的问题为,外界环境易通过上观察孔401与安装孔201或轴套6与遮板轴7之间的缝隙与镀膜腔室内部连通而影响镀膜腔室内部真空环境的产生。

42.为此,参照图2,在观察窗玻璃3与安装孔201的阶梯踏面之间设置有第二密封圈16,安装孔201的阶梯踏面上同轴开设有环形的供第二密封圈16嵌入的凹槽,第二密封圈16压紧在该凹槽的槽底与观察窗玻璃3之间,进而实现对上观察孔401与安装孔201之间的密封。

43.此外,参照图4,在轴套6远离防溅遮板8的一端端面上同轴开设有密封孔601,密封孔601内部设置有环绕遮板轴7设置的两个第一密封圈901,其中一个第一密封圈901抵接密封孔601的槽底上,两个第一密封圈901之间设置有密封支架902;轴套6远离防溅遮板8的一端螺纹连接有端盖903,端盖903与远离密封孔601槽底的第一密封圈901之间压紧有环绕遮板轴7设置的密封垫圈904;密封垫圈904、密封支架902以及两个第一密封圈901被压紧在端盖903与密封孔601的槽底之间,进而实现对轴套6与遮板轴7之间的密封。

44.参照图1,镀膜腔室内部在镀膜工艺进行的过程中,往往处于高温且高真空的环境,这样易导致底座1、法兰2、盖板4以及观察窗玻璃3等部件由于高温而造成损坏,并由于遮板轴温度过高而导致工作人员烫伤的安全事故;为了降低上述状况发生的可能性,在防溅遮板8靠近防溅挡筒5的一侧设置有多个隔热材料制成的反射屏10,反射屏10固定在遮板轴7上并与防溅遮板8同轴设置,进而能够有效减少热量进入到防溅挡筒5内部并扩散至观察窗玻璃3附近,实现对观察窗玻璃3的隔热作用。

45.具体的,参照图5,反射屏10与遮板轴7之间以及防溅遮板8与遮板轴7之间的固定方式为,相邻两个反射屏10之间以及遮板轴7与自身相邻的反射屏10之间均设置有隔环11,隔环11用于将相邻两个反射屏10之间以及遮板轴7与反射屏10之间相互分隔开来,防止反射屏10由于相互接触而降低自身隔热效果;多个隔环11内部共同穿设有同时贯穿防溅遮板8以及多个反射屏10的销轴12,销轴12向最外侧的两个隔环11相互远离的一侧延伸并沿自身径向穿设有开口销13,进而实现相邻反射屏10以及反射屏10与防溅遮板8之间的固定;再结合图6,隔环11在防溅遮板8与反射屏10上设置有多处,以提高防溅遮板8以及多个反射屏10之间的安装稳定性;此外,遮板轴7上同样套设有多个隔环11,每个隔环11设置在相邻的两个反射屏10之间以及反射屏10与防溅遮板8之间。

46.进一步的,遮板轴7远离手柄17的一端的径向截面形状为椭圆形、矩形或其他非圆形状,贯穿遮板轴7的该端同样沿自身径向穿设有开口销13,开口销13设置在防溅遮板8远离反射屏10的一侧,进而实现反射屏10以及防溅遮板8固定在遮板轴7上。

47.参照图1和图3,为了实现对底座1的降温以进一步降低底座1、法兰2、盖板4以及观察窗玻璃3等部件由于高温而造成损坏的可能性,底座1远离法兰2的端面上同轴开设有两端封闭的环形的冷却水道102并固定有用于密封冷却水道102的环形的端板18;底座1上固

定有两个分别与冷却水道102的两端连通的水冷接管14,其中一个水冷接管14外接有冷却水源,另一个水冷接管14用于排出温度较高的冷却水;冷却水在底座1内部流动的过程中,吸收底座1的热量进而起到对底座1降温的作用,即对整个观察窗组件起到降温的作用。

48.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。