1.本实用新型涉及带钢表面清洗技术领域,尤其涉及一种大紊流酸洗机构。

背景技术:

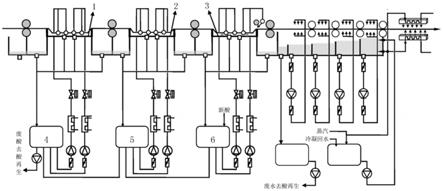

2.带钢酸洗是冷轧之前用盐酸去除热轧带钢表面的氧化铁皮。如图1所示,带钢连续前进,从1#酸槽

→

2#酸槽

→

3#酸槽,经过溢流槽内的喷射梁(上面有一排喷嘴)向带钢上表面喷射酸液和酸洗槽内紊流酸液的酸洗后,带钢表面呈现银白色。酸液在酸罐与对应酸洗槽间循环,新的酸液

→

3#酸罐

→

2#酸罐

→

1#酸罐

→

输出废酸。循环的作用是更新酸洗槽内酸液;紊流的作用是更新带钢表面酸液促进酸洗反应。侧喷的酸液由酸洗槽两边的侧壁进入酸洗槽直接作用于槽内酸液,为槽内紊流提供动能(如图2和图3所示)。喷射梁喷射酸液占据循环泵动能的二分之一,但对于酸洗速度及产能的提高作用不大,原因有二:一方面喷射梁喷射的酸液与带钢的接触方式为线接触而非槽内酸液与带钢是面接触,这极大地浪费了酸泵所提供的动能,降低了酸洗的效率;另一方面喷射梁喷出的酸液一部分喷射到带钢上表面,另一部分经过50mm的空间距离喷射到酸槽内的酸液面上,没有成为槽内酸液紊流的动能。

技术实现要素:

3.根据上述提出的技术问题,而提供一种大紊流酸洗机构。本实用新型主要通过取消大部分喷射梁,增加侧喷口的数量,充分有效地利用循环泵的动能,提高酸洗效率;通过只在3#酸洗槽留有一个喷射梁,利用3#酸洗槽游离酸浓度高的特点去除残存的氧化铁皮压入缺陷,从而充分利用循环泵的能力,增大酸洗槽内酸液的紊流强度,提高酸洗速度。本实用新型采用的技术手段如下:

4.一种大紊流酸洗机构,包括1#酸洗槽、2#酸洗槽、3#酸洗槽、1#酸罐、2#酸罐、3#酸罐、漂洗槽和烘干机等,1#酸罐、2#酸罐、3#酸罐分别与1#酸洗槽、2#酸洗槽、3#酸洗槽循环连接,每个酸洗槽的两侧均设有溢流槽,相邻两个酸洗槽间的溢流槽通过间隔墙进行相邻设置,漂洗槽与3#酸洗槽出口侧的溢流槽通过隔离墙相邻设置;每个酸洗槽两侧的溢流槽内的酸液以及酸洗槽中对带钢进行酸洗后的酸液均通入对应的酸罐中;烘干机位于漂洗槽的出口侧;其特征在于,

5.所述1#酸洗槽和2#酸洗槽中各设有4对侧喷口一,其中2对侧喷口一位于入口侧,另外2对侧喷口一位于出口侧;3#酸洗槽中设有依次设置的3对侧喷口二和一个喷射梁,其中2对侧喷口二位于入口侧,另外1对侧喷口二和喷射梁位于3#酸洗槽的出口侧;

6.所述1#酸罐和2#酸罐分别通过两条管路一与4对侧喷口一相连,两条管路一各与2对侧喷口一相连,每条管路一的顶部设有分支管路,每条分支管路分别与2对侧喷口一中位于同侧的两个侧喷口一相连,且每条管路一上均设有单向阀、循环泵、加热器和控制阀;所述3#酸罐通过一条管路二与入口侧的2对侧喷口二相连,另一条管路三与出口侧1的对侧喷口二和喷射梁相连,管路一的顶部设有分支管路,每条分支管路分别与入口侧2对侧喷口二

中位于同侧的两个侧喷口二相连;管路三的顶部设有分支管路,每条分支管路分别与位于同侧的出口侧1对侧喷口二中的一个侧喷口二和喷射梁的一端相连;管路二和管路三上均设有单向阀、循环泵、加热器和控制阀。

7.进一步地,所述1#酸洗槽和2#酸洗槽中酸进入的形式为:侧喷-动能直接作用于酸液;

8.1#酸洗槽和2#酸洗槽连接的入口侧的循环泵一的最大流速均为70m3/h,出口侧的循环泵二的最大流速均为70m3/h。

9.进一步地,所述循环泵一具有循环动能、紊流动能,循环动能=紊流动能;循环泵二具有紊流动能,循环泵二不参与酸罐与酸洗槽的酸液循环,只从酸槽内抽出酸液,再注入酸洗槽内。

10.进一步地,工作过程中能达到的最大带钢酸洗速度为:170m/min;

11.流量分配:酸罐与酸洗槽循环流量为:70m3/h;紊流的流量为:140m3/h。

12.进一步地,所述3#酸洗槽中酸进入的形式为:侧喷口进入+喷射梁喷射。

13.进一步地,所述循环泵一具有循环动能、紊流动能,循环动能=紊流动能;循环泵二具有循环动能、紊流动能、喷射动能,循环动能=紊流动能+喷射动能。

14.较现有技术相比,本实用新型具有以下优点:

15.1、本实用新型提供的大紊流酸洗机构,取消了现有带钢酸洗技术中存在较大弊端的环节,将所浪费的数量可观的动能转换为对酸洗速度和质量提高至关重要的紊流动能,大幅度提高了酸洗速度。

16.2、本实用新型提供的大紊流酸洗机构,所取消的技术环节中包括的备品、备件及相关维护费用,可节省100万元/年。

17.3、本实用新型提供的大紊流酸洗机构,适用现有酸洗机组提高产能,更可作为酸洗技术自主设计或引进的重要参考。

18.基于上述理由本实用新型可在酸洗机组提高产能等领域广泛推广。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

20.图1为现有技术的结构示意图。

21.图2为现有技术单个酸槽循环示意图,其中(a)为侧视图,(b)为俯视图。

22.图3为现有技术中侧喷的酸液由酸槽两边侧壁进入酸洗槽直接作用于槽内酸液的示意图,其中(a)为正视图,(b)为三维示意图。

23.图4为本实用新型的结构示意图。

24.图5为本实用新型中1#酸洗槽/2#酸洗槽各设置2对侧喷口的结构示意图。

25.图6为本实用新型中3#酸洗槽设置侧喷口和喷射梁的结构示意图。

26.图7为本实用新型实施例1中大紊流酸洗的示意图。

27.图8为本实用新型实施例2中紊流+喷射酸洗的示意图。

28.图中:1、1#酸洗槽;2、2#酸洗槽;3、3#酸洗槽;4、1#酸罐;5、2#酸罐;6、3#酸罐;7、侧喷口一;8、喷射梁;p1、循环泵一;p2、循环泵二。

具体实施方式

29.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.现有技术中,喷射梁喷射酸液占据循环泵动能的二分之一,但对于酸洗速度及产能的提高作用不大,原因有二:一方面喷射梁喷射的酸液与带钢的接触方式为线接触而非槽内酸液与带钢是面接触,这极大地浪费了酸泵所提供的动能,降低了酸洗的效率;另一方面喷射梁喷出的酸液一部分喷射到带钢上表面,另一部分经过50mm的空间距离喷射到酸槽内的酸液面上,没有成为槽内酸液紊流的动能。

31.为解决上述现有问题,充分利用循环泵的能力,增大酸洗槽内酸液的紊流强度,提高酸洗速度,如图4所示,本实用新型提供了一种大紊流酸洗机构,包括1#酸洗槽1、2#酸洗槽2、3#酸洗槽3、1#酸罐4、2#酸罐5、3#酸罐6、漂洗槽和烘干机等,1#酸罐4、2#酸罐5、3#酸罐6分别与1#酸洗槽1、2#酸洗槽2、3#酸洗槽3循环连接,每个酸洗槽的两侧均设有溢流槽,相邻两个酸洗槽间的溢流槽通过间隔墙进行相邻设置,漂洗槽与3#酸洗槽3出口侧的溢流槽通过隔离墙相邻设置;每个酸洗槽两侧的溢流槽内的酸液以及酸洗槽中对带钢进行酸洗后的酸液均通入对应的酸罐中;烘干机位于漂洗槽的出口侧;其特征在于,

32.所述1#酸洗槽1和2#酸洗槽2中各设有4对侧喷口一7,其中2对侧喷口一7位于入口侧,另外2对侧喷口一7位于出口侧;3#酸洗槽3中设有依次设置的3对侧喷口二和一个喷射梁8,其中2对侧喷口二位于入口侧,另外1对侧喷口二和喷射梁8位于3#酸洗槽3的出口侧;

33.所述1#酸罐4和2#酸罐5分别通过两条管路一与4对侧喷口一7相连,两条管路一各与2对侧喷口一7相连,每条管路一的顶部设有分支管路,每条分支管路分别与2对侧喷口一7中位于同侧的两个侧喷口一7相连,且每条管路一上均设有单向阀、循环泵、加热器和控制阀;所述3#酸罐6通过一条管路二与入口侧的2对侧喷口二相连,另一条管路三与出口侧1的对侧喷口二和喷射梁8相连,管路一的顶部设有分支管路,每条分支管路分别与入口侧2对侧喷口二中位于同侧的两个侧喷口二相连;管路三的顶部设有分支管路,每条分支管路分别与位于同侧的出口侧1对侧喷口二中的一个侧喷口二和喷射梁8的一端相连;管路二和管路三上均设有单向阀、循环泵、加热器和控制阀。

34.作为优选的实施方式,所述1#酸洗槽1和2#酸洗槽2中酸进入的形式为:侧喷-动能直接作用于酸液;

35.1#酸洗槽1和2#酸洗槽2连接的入口侧的循环泵一p1的最大流速均为70m3/h,出口侧的循环泵二p2的最大流速均为70m3/h。

36.作为优选的实施方式,所述循环泵一p1具有循环动能、紊流动能,循环动能=紊流动能;循环泵二p2具有紊流动能,循环泵二p2不参与酸罐与酸洗槽的酸液循环,只从酸槽内抽出酸液,再注入酸洗槽内。

37.作为优选的实施方式,工作过程中能达到的最大带钢酸洗速度为:170m/min;

38.流量分配:酸罐与酸洗槽循环流量为:70m3/h;紊流的流量为:140m3/h。

39.作为优选的实施方式,所述3#酸洗槽3中酸进入的形式为:侧喷口进入+喷射梁8喷射。

40.作为优选的实施方式,所述循环泵一p1具有循环动能、紊流动能,循环动能=紊流动能;循环泵二p2具有循环动能、紊流动能、喷射动能,循环动能=紊流动能+喷射动能。

41.实施例1

42.本实用新型的技术思路是取消大部分喷射梁,增加侧喷口的数量,充分有效地利用循环泵的动能,提高酸洗效率。只在3#酸洗槽留有一个喷射梁,利用3#酸洗槽游离酸浓度高的特点去除残存的氧化铁皮压入缺陷。具体方案如下:

43.1、去除1#酸洗槽、2#酸洗槽的喷射梁,每个酸洗槽增加2对侧喷口一,将原来接入喷射梁的管路接入新增加的侧喷口一,如图5所示。

44.2、去除3#酸洗槽入口的喷射梁,增加1对侧喷口数量,将原来接入喷射梁的管路接入新增加的侧喷口二。保留3#酸洗槽出口喷射梁,用于消除残存的氧化铁皮压入缺陷,如图6所示。

45.3、此方法将循环泵原来提供给喷射梁的动能转换到增加的侧喷口上,将喷射动能转换为槽内酸液的紊流动能,提高槽内酸液紊流强度。

46.4、取消1#酸洗槽、2#酸洗槽和3#酸洗槽的密封辊。密封辊的作用是阻挡酸洗槽入口喷射梁喷出的酸液通过带钢上表面串流到后一级酸洗槽,如:2#酸洗槽的酸液串流到1#酸洗槽。3个酸洗槽入口的喷射梁去除后,密封辊已经没有存在必要,因此取消,如图4所示。

47.5.取消保护辊。除3#酸洗槽出口的保护辊外,其余的保护辊去除。保护辊的作用是保护喷射梁。喷射梁去除后,相应的保护辊不再需要,如图4所示。

48.大紊流酸洗(图7)

49.某机组参数(单个酸洗槽):

50.1.循环泵的最大流速:循环泵一p1-70m3/h;循环泵二p2-70m3/h。

51.2.侧喷口数量:2对。喷射梁数量:无。

52.3.酸进入形式:侧喷-动能直接作用于酸液。

53.4.工艺段能达到的最大带钢酸洗速度:170m/min。

54.循环泵作用:1.循环泵一p1-循环动能、紊流动能。循环泵一p1循环动能=循环泵一p1紊流动能。2.循环泵二p2-紊流动能。(循环泵二p2不参与罐与槽的酸液循环,只从槽内抽出酸液,再注入槽内)

55.流量分配:1.罐与槽循环:70m3/h。2.紊流的流量:140m3/h。

56.实施例2

57.紊流+喷射酸洗(图8)

58.某机组参数(单个酸洗槽):

59.1、循环泵的最大流速:循环泵一p1-180m3/h;循环泵二p2-180m3/h。

60.2、侧喷口数量:1对。喷射梁数量:2个。

61.3.酸进入形式:侧喷口进入+喷射梁喷射。

62.4、工艺段能达到的最大带钢酸洗速度:210m/min。

63.循环泵作用:1.循环泵一p1-循环动能、紊流动能、喷射动能,循环泵一p1循环动能=循环泵一p1紊流动能+1个喷射动能。2.循环泵二p2-循环动能、紊流动能、喷射动能,循环泵二p2循环动能=循环泵二p2紊流动能+1个喷射动能。

64.流量分配:罐与槽循环360m3/h。紊流的流量180m3/h。喷射的流量180m3/h。

65.从上述比较看,实施例1的紊流动能占循环泵动能100%,实施例2的紊流动能占循环泵动能的50%。尽管实施例2循环泵的总流量大于实施例1循环泵总流量220m3/h,而酸洗速度仅仅高出40m/min。通过比较看出,酸洗槽内酸液的紊流动能越大,带钢表面酸液的更新速度就越快,氧化铁皮与盐酸液的反应速度及带钢运行的酸洗速度就越快。酸洗速度与槽内酸液紊流强度的大小成正相应关系。在循环流量增高的基础之上,槽内酸液紊流强度的增大对带钢酸洗速度的提高尤为重要。本实用新型在不增加酸泵能力的前提下,增加槽内酸液的紊流强度,大幅度提高了酸洗速度。

66.大紊流酸洗方法与喷射+紊流酸洗方法比较表:

67.方法/比较项喷射流量循环流量紊流流量最大速度大紊流酸洗070m3/h140m3/h170m/min紊流+喷射酸洗180m3/h360m3/h180m3/h210m/min

68.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。