1.本实用新型涉及废水处理技术领域,尤其涉及一种不锈钢酸洗废酸液处理系统。

背景技术:

2.不锈钢由于具有耐酸腐蚀、耐热性好、抗高温氧化性能好等许多优点,因此被广泛应用于石油、化工、动力、核工程、航空航天、医疗机械、轻工产品、个人住宅装饰、高级宾馆设施等领域。不锈钢材在成形和热处理过程中,表面会产生一层黑色的氧化皮,这类氧化皮结构致密,不仅破坏了钢材表面的美观性,又会加快金属表面的电化学腐蚀,而且其存在的表面应力会加快钢材表面的应力腐蚀。此,不锈钢表面的氧化皮必须在后续加工前去除干净。工程上,常使用酸洗工艺去除热轧及退火过程中在不锈钢钢材表面形成的氧化皮,同时对不锈钢表面进行钝化处理,使其更具耐蚀性。

3.不锈钢酸洗工艺实际上是由酸洗工艺和钝化工艺两个工艺组成。在酸洗工艺中主要采用硫酸或硝酸氢氟酸混合酸,对不同材质的不锈钢进行氧化铁皮的去除和剥落。根据酸洗工艺的不同,废酸液中游离酸含量和金属离子含量有所不同。

4.现目前,对硝酸氢氟酸混合酸液回收酸的处理方法中,大多数废酸液处理需采用石灰中和沉淀法,将水中的残余酸中和,形成硫酸钙或氟化钙或金属氢氧化物的共沉淀污泥。该方法优点是工艺简单,设备投资少,出水水质较好,含盐量较低。缺点是在ph=6-9范围,部分金属氢氧化物沉淀不完全,水处理产生的污泥量较多,沉淀物中含大量重金属,需按工业危险废物管理,污泥处置费用大。

5.同时,处理后废水中含有硝酸钠,排放水总氮含量严重超标,必须做进一步深化处理后才能达标排放,水处理运行成本高。由于在水处理方面运行成本高,水资源浪费大,排放水盐分高且总氮严重超标的缺陷,很难在工业应用中得到推广应用。

技术实现要素:

6.本实用新型的目的在于提供一种不锈钢酸洗废酸液处理系统,处理效果好,不会造成二次污染,实现了不锈钢酸洗废酸及废水的零排放处理以及资源的回收利用。

7.为了达到上述目的,本实用新型提供了一种不锈钢酸洗废酸液处理系统,用于处理不锈钢酸洗生产线产生的废酸和废水,包括废水处理子系统及废酸处理子系统,其中:

8.所述废水处理子系统,用于对所述废水进行处理,包括污泥处理装置及顺次连通的中和装置、沉淀装置、除氟装置、生物脱氮反应池及反渗透水处理装置,所述中和装置用于调节所述废水的ph值并通过加入液碱与所述废水中的重金属离子反应生成重金属沉淀物,所述沉淀装置用于对所述废水进行固液分离得到废水清液及污泥,所述除氟装置及所述生物脱氮反应池用于对所述废水清液进行除氟及脱氮,所述反渗透水处理装置用于对所述废水清液进行反渗透处理得到产水及浓水,所述产水作为工业水回用于所述不锈钢酸洗生产线,所述浓水输送至废酸处理子系统,所述污泥处理装置与所述沉淀装置连通以接收所述污泥,所述污泥处理装置将所述污泥浓缩脱水后输送至废酸处理子系统;

9.所述废酸处理子系统,用于对所述废酸进行处理,包括焙烧炉,所述焙烧炉包括相连通的上段反应器及下段反应器,所述上段反应器用于对废酸及所述浓水进行焙烧并产生固体金属氧化物,所述固体金属氧化物被输送至所述下段反应器并与所述浓缩脱水的污泥混合,并通过所述下段反应器进行焙烧得到氧化铁粉。

10.可选的,所述中和装置包括顺次连通的调节池、第一中和槽及第二中和槽,所述调节池用于收集所述废水并调节所述废水的浓度,所述第一中和槽用于在所述废水中加入石灰进行预中和,所述第二中和槽用于在所述废水中加入液碱与所述废水中的重金属离子中和反应生成重金属沉淀物。

11.可选的,所述第一中和槽控制所述预中和反应的ph值介于2-4之间,所述第二中和槽控制所述中和反应的ph值介于9-10之间。

12.可选的,所述沉淀装置包括沉淀池及投加泵,所述沉淀池与所述中和装置连通,所述投加泵用于向所述沉淀池投加第一絮凝剂,以对所述废水进行固液分离得到废水清液及污泥。

13.可选的,所述污泥处理装置包括相连通的污泥浓缩池及压滤机,所述污泥浓缩池与所述沉淀装置连通以接收所述污泥,所述压滤机用于对所述污泥进行脱水并输送至所述焙烧炉的下段反应器。

14.可选的,所述除氟装置包括相连通的氟反应槽及氟化物沉淀装置,所述氟反应槽与所述沉淀装置连通以接收所述废水清液,所述氟反应槽通过投加聚合氯化铝和石灰去除所述废水清液中的氟离子,所述氟化物沉淀装置通过投加第二絮凝剂进行固液分离,分离出的污泥输送至所述污泥浓缩池。

15.可选的,所述生物脱氮反应池与所述反渗透水处理装置之间还设置有过滤装置,所述过滤装置用于进一步去除所述废水清液中的悬浮物。

16.可选的,所述反渗透水处理装置包括顺次连通的超滤设备、一级ro设备、二级ro设备及三级ro设备,所述超滤设备与所述过滤装置连通,所述三级ro设备与所述上段反应器连通,所述废水清液经所述超滤设备过滤后进入所述一级ro设备,所述一级ro设备处理后的清水进入所述二级ro设备,所述一级ro设备处理及所述二级ro设备处理后的浓水进入所述三级ro设备,所述三级ro设备处理后的浓水输送至所述上段反应器,所述二级ro设备及所述三级ro设备处理后的清水作为工业水回用于所述不锈钢酸洗生产线。

17.可选的,所述废酸处理子系统还包括与所述焙烧炉连通的吸收塔,焙烧气体由所述焙烧炉的顶部进入所述吸收塔,所述吸收塔利用冲洗水吸收所述焙烧气体后形成再生酸。

18.可选的,所述废酸处理子系统还包括scr反应器及燃烧器,所述scr反应器与所述吸收塔连通,所述吸收塔吸收后残余的废气经所述燃烧器加热后与氨水共同进入scr反应器进行反应。

19.本实用新型提供了一种不锈钢酸洗废酸液处理系统,通过将反渗透浓缩处理后产生的浓水与废酸一起进焙烧炉焙烧并产生固体金属氧化物,将废水处理产生的含重金属成分的污泥进入焙烧炉下部与所述固体金属氧化物混合进行再次焙烧形成可以作为不锈钢冶炼原料的氧化铁粉,实现了不锈钢酸洗废酸和废水的资源化再生处理,达到了“废水零排放、固废不出厂”的要求。

附图说明

20.本领域的普通技术人员将会理解,提供的附图用于更好地理解本实用新型,而不对本实用新型的范围构成任何限定。其中:

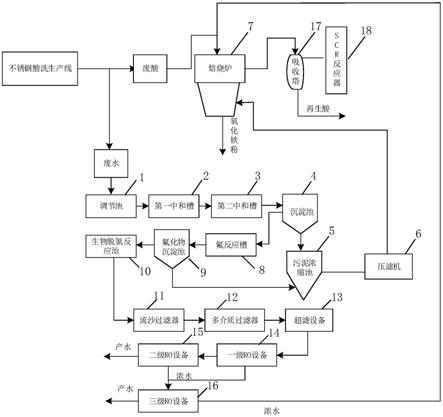

21.图1为本实用新型实施例提供的不锈钢酸洗废酸液处理系统的示意图;

22.图2为本实用新型实施例提供的不锈钢酸洗废酸液处理方法的步骤图;

23.附图中:

24.1-调节池;2-第一中和槽;3-第二中和槽;4-沉淀池;5-污泥浓缩池;6-压滤机;7-焙烧炉;8-氟反应槽;9-氟化物沉淀装置;10-生物脱氮反应池;11-流沙过滤器;12-多介质过滤器;13-超滤设备;14-一级ro设备;15-二级ro设备;16-三级ro设备;17-吸收塔;18-scr反应器。

具体实施方式

25.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本实用新型实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

26.如在本实用新型中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,除非内容另外明确指出外。如在本实用新型中所使用的,术语“或”通常是以包括“和/或”的含义而进行使用的,除非内容另外明确指出外。如在本实用新型中所使用的,术语“若干”通常是以包括“至少一个”的含义而进行使用的,除非内容另外明确指出外。如在本实用新型中所使用的,术语“至少两个”通常是以包括“两个或两个以上”的含义而进行使用的,除非内容另外明确指出外。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者至少两个该特征。

27.本实施例提供了一种不锈钢酸洗废酸液处理系统,用于处理不锈钢酸洗生产线产生的废酸和废水,包括废水处理子系统及废酸处理子系统,其中:

28.所述废水处理子系统,用于对所述废水进行处理,包括污泥处理装置及顺次连通的中和装置、沉淀装置、除氟装置、生物脱氮反应池及反渗透水处理装置,所述中和装置用于调节所述废水的ph值并通过加入液碱与所述废水中的重金属离子反应生成重金属沉淀物,所述沉淀装置用于对所述废水进行固液分离得到废水清液及污泥,所述除氟装置及所述生物脱氮反应池用于对所述废水清液进行除氟及脱氮,所述反渗透水处理装置用于对所述废水清液进行反渗透处理得到产水及浓水,所述产水作为工业水回用于所述不锈钢酸洗生产线,所述浓水输送至废酸处理子系统,所述污泥处理装置与所述沉淀装置连通以接收所述污泥,所述污泥处理装置将所述污泥浓缩脱水后输送至废酸处理子系统;

29.所述废酸处理子系统,用于对所述废酸进行处理,包括焙烧炉,所述焙烧炉包括相连通的上段反应器及下段反应器,所述上段反应器用于对废酸及所述浓水进行焙烧并产生固体金属氧化物,所述固体金属氧化物被输送至所述下段反应器并与所述浓缩脱水的污泥混合,并通过所述下段反应器进行焙烧得到氧化铁粉。

30.具体的,本实施例提供的不锈钢酸洗废酸液处理系统主要用于处理不锈钢酸洗生

产线生产过程中产生废酸和废水,由于所述废酸和所述废水在不同的工段分别排放,故可进行分类收集、储存并进行协同处理。通过将反渗透浓缩处理后产生的浓水与废酸一起进焙烧炉焙烧并产生固体金属氧化物,将废水处理产生的含重金属成分的污泥进入焙烧炉下部与所述固体金属氧化物混合进行再次焙烧形成可以作为不锈钢冶炼原料的氧化铁粉,实现了不锈钢酸洗废酸和废水的资源化再生处理,达到了“废水零排放、固废不出厂”的要求。

31.如图1所示,图1为本实用新型实施例提供的不锈钢酸洗废酸液处理系统的示意图。所述中和装置包括顺次连通的调节池1、第一中和槽2及第二中和槽3,所述调节池1用于收集所述废水并调节所述废水的浓度,所述第一中和槽2用于在所述废水中加入石灰进行预中和,所述第二中和槽3用于在所述废水中加入液碱与所述废水中的重金属离子中和反应生成重金属沉淀物。在此过程中去除了废水中的铁、铬、镍、锰等重金属离子,使其形成金属氢氧化物沉淀,通过采用石灰进行预中和能够减少所述液碱的使用量,降低中和成本。

32.较佳的,所述第一中和槽2控制所述预中和反应的ph值介于2-4之间,所述第二中和槽3控制所述中和反应的ph值介于9-10之间。

33.请继续参照图1,所述沉淀装置包括沉淀池4及投加泵,所述沉淀池4与所述中和装置的第二中和槽3连通,所述投加泵用于向所述沉淀池4投加第一絮凝剂,以对所述废水进行固液分离得到废水清液及污泥。本实施例中,中和后的废水自流进入所述沉淀池4,可通过所述投加泵向所述沉淀池4投加一定量的第一絮凝剂,实现固液分离,废水清液进入氟化物处理工艺段继续处理,污泥从沉淀池4底部抽取至污泥浓缩池5。本实施例中,所述第一絮凝剂例如是聚丙烯酰胺,本技术对此不作任何限制。

34.请继续参照图1,所述污泥处理装置包括相连通的污泥浓缩池5及压滤机6,所述污泥浓缩池5与所述沉淀装置连通以接收所述污泥,所述压滤机6用于对所述污泥进行脱水并输送至所述焙烧炉7的下段反应器。本实施例中,污泥从沉淀池4底部抽取至污泥浓缩池5,污泥浓缩池5的污泥经过挤压式板框压滤机脱水,输送至废酸处理子系统的焙烧炉7下段反应器继续处理。

35.请继续参照图1,所述除氟装置包括相连通的氟反应槽8及氟化物沉淀装置9,所述氟反应槽8与所述沉淀装置连通以接收所述废水清液,所述氟反应槽8通过投加聚合氯化铝和石灰去除所述废水清液中的氟离子,所述氟化物沉淀装置9通过投加第二絮凝剂进行固液分离,分离出的污泥输送至所述污泥浓缩池5。本实施例中,所述第二絮凝剂例如是聚丙烯酰胺,本技术对此不作任何限制。

36.本实施例中,经过中和除氟后的废水清液通过泵提升至生物脱氮反应池10,所述生物脱氮反应池10采用aaao结构,并在入口和第三级a池分别设置冷却塔对废水进行降温。

37.请继续参照图1,所述生物脱氮反应池10与所述反渗透水处理装置之间还设置有过滤装置,所述过滤装置用于进一步去除所述废水清液中的悬浮物。本实施例中,所述过滤装置包括流沙过滤器11及多介质过滤器12,经过生化处理的废水清液通过流沙过滤器11进行过滤,进入清水池,此时废水已达到《gb13456-2012钢铁工业水污染物排放标准》,处理达标的废水继续通过多介质过滤器12进一步去除水中悬浮物。

38.请继续参照图1,所述反渗透水处理装置包括顺次连通的超滤设备13、一级ro设备14、二级ro设备15及三级ro设备16,所述超滤设备13与所述过滤装置连通,所述三级ro设备16与所述上段反应器连通,所述废水清液经所述超滤设备13过滤后进入所述一级ro设备

14,所述一级ro设备14处理后的清水进入所述二级ro设备15,所述一级ro设备14处理及所述二级ro设备15处理后的浓水进入所述三级ro设备16,所述三级ro设备16处理后的浓水输送至所述上段反应器,所述二级ro设备15及所述三级ro设备16处理后的清水作为工业水回用于所述不锈钢酸洗生产线。

39.本实施例中,废水清液经过超滤设备13、一级ro设备14及二级ro设备15处理后,反渗透产水为除盐水(电导率≤us/cm)可以回用于不锈钢酸洗机组生产。反渗透浓水收集后继续经过三级ro设备16处理,产水作为工业水回用于不锈钢酸洗生产线,余下的浓水输送至废酸处理子系统进行焙烧。

40.请继续参照图1,所述废酸处理子系统,用于对所述废酸进行处理,包括焙烧炉7,所述焙烧炉7包括相连通的上段反应器及下段反应器,所述上段反应器用于对废酸及所述浓水进行焙烧并产生固体金属氧化物,所述固体金属氧化物被输送至所述下段反应器并与所述浓缩脱水的污泥混合,并通过所述下段反应器进行焙烧得到氧化铁粉。

41.本实施例中,焙烧炉7由两段组成,上段反应器是一个具有平底的圆柱形钢容器,在反应器的上段安装了一个搅拌器;在下段反应器也安装了一个具有平底的圆台形钢容器和一个搅拌器。所述上段反应器及下段反应器均通过燃烧器直接加热。上段反应器中的燃烧器的温度大约为550℃,顶部温度大约为200至300℃。

42.上段反应器焙烧产生的固体金属氧化物通过上部搅拌器输送到所述下段反应器,和从废水处理子系统脱水后的污泥混合在下段反应器继续加热至大约650℃,再通过下部搅拌器经由一个回转阀排放出去,得到的氧化铁粉可以作为不锈钢冶炼原料。

43.进一步的,所述废酸处理子系统还包括与所述焙烧炉7连通的吸收塔17,焙烧气体由所述焙烧炉7的顶部进入所述吸收塔17,所述吸收塔17利用冲洗水吸收所述焙烧气体后形成再生酸,所述再生酸可通过储存输送系统返回不锈钢酸洗生产线重复利用。

44.更进一步的,所述废酸处理子系统还包括scr反应器18及燃烧器,所述scr反应器18与所述吸收塔17连通,所述吸收塔17吸收后残余的废气经所述燃烧器加热后与氨水共同进入scr反应器18进行反应。本实施例中,所述scr反应器18内充填有蜂窝状催化剂,所述蜂窝状催化剂采用固体金属氧化物催化剂,在催化剂作用下,还原剂氨水在290-400℃下有选择的将废气中的一氧化氮和二氧化氮还原成氮气和水,然后将达标后的废气外排即可。

45.基于此,本实施例还提供了一种不锈钢酸洗废酸液处理方法,结合图2,图2为本实用新型实施例提供的不锈钢酸洗废酸液处理方法的步骤图,所述不锈钢酸洗废酸液处理方法包括以下步骤:

46.s1、调节所述废水的ph值并通过加入液碱与所述废水中的重金属离子反应生成重金属沉淀物;

47.s2、对所述废水进行固液分离得到废水清液及污泥;

48.s3、对所述废水清液进行除氟及脱氮以及对所述污泥进行浓缩脱水;

49.s4、对所述废水清液进行反渗透处理得到产水及浓水,所述产水作为工业水回用于所述不锈钢酸洗生产线;

50.s5、对所述废酸及所述浓水进行焙烧并产生固体金属氧化物;

51.s6、所述固体金属氧化物与所述浓缩脱水的污泥混合,并通过焙烧得到氧化铁粉。

52.综上,本实用新型实施例提供了一种不锈钢酸洗废酸液处理系统,通过将反渗透

浓缩处理后产生的浓水与废酸一起进焙烧炉焙烧并产生固体金属氧化物,将废水处理产生的含重金属成分的污泥进入焙烧炉下部与所述固体金属氧化物混合进行再次焙烧形成可以作为不锈钢冶炼原料的氧化铁粉,实现了不锈钢酸洗废酸和废水的资源化再生处理,达到了“废水零排放、固废不出厂”的要求。

53.此外还应该认识到,虽然本实用新型已以较佳实施例披露如上,然而上述实施例并非用以限定本实用新型。对于任何熟悉本领域的技术人员而言,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出许多可能的变动,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围。