1.本发明涉及表面处理领域,具体而言,涉及一种适用于镁合金基材化学镀镍的中间转化层的制备方法。

背景技术:

2.镁合金具有低密度、高比强度、高比刚度以及良好的导电性能和电磁屏蔽性能等优点,在航空航天、汽车和电子工业等领域有广阔的应用前景,但镁合金较差的耐蚀性能是限制其实际应用的主要因素之一。镁合金表面镀覆防护镍层是提高镁合金耐蚀性能的有效途径之一,然而镁合金在常规的电镀镍溶液液中极不稳定。因此镁合金基材普遍采用化学镀镍来镀覆镍层。传统的镁合金化学镀镍的工艺包括:除油-水洗-浸蚀-水洗-活化-水洗-浸锌(两次浸锌)-水洗-化学镀镍,该工艺操作复杂,并且制备的化学镀镍层盐雾性能不稳定,良品率低。导致上述技术问题的原因在于,镁合金基材在浸锌后形成的中间转化层不利于后续的化学镀镍。

技术实现要素:

3.鉴于此,本发明提供了一种适用于镁合金基材化学镀镍的中间转化层的制备方法,镁合金基材通过在表面形成该中间转化层后再进行化学镀镍,可以显著提升化学镀镍层的盐雾性能、以及化学镀镍层和镁合金基材的结合力,并且可将良品率提高到95%以上,具备量产的能力。

4.为此,本发明提供了一种适用于镁合金基材化学镀镍的中间转化层的制备方法,其包括以下步骤:

5.1)除油溶液清洗镁合金基材上的油污;

6.2)通过碱性活化溶液继续清洗镁合金基材,所述碱性活化溶液包括焦磷酸钾、碳酸钠及氟化钠;

7.3)通过酸性活化溶液继续清洗镁合金基材,酸性活化溶液包括硫酸和氢氟酸;

8.4)通过除垢溶液清洗镁合金酸洗后的挂灰,除垢溶液包括氢氧化钠、碳酸钠及磷酸钠;

9.5)通过活化溶液在镁合金表面形成中间层,活化溶液包括钼酸钠、乙酸锰、磷酸二氢钠及硝酸钙;

10.6)清洗干净后进入后续的化学镀镍。

11.其中,所述步骤1)中,所述除油液包括50g/l华瑞nt-1不锈钢除油粉。

12.其中,所述步骤2)中,所述碱性活化溶液包括80g/l焦磷酸钾、35g/l碳酸钠及6g/l氟化钠。

13.其中,所述步骤3)中,所述酸性活化溶液剂包括10ml/l硫酸和100ml/l氢氟酸。

14.其中,所述步骤4)中,所述的除垢溶液包括30g/l氢氧化钠、24g/l碳酸钠及16g/l磷酸钠。

15.其中,所述的活化溶液包括0.15mol/l钼酸钠、0.05mol/l乙酸锰、0.3mol/l硫酸二氢钠及0.1mol/l硝酸钙。

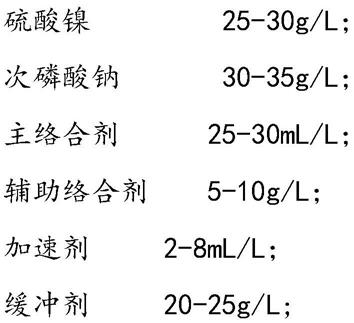

16.其中,所述步骤6)中,所述化学镀镍采用的化学镍药水包括:

[0017][0018][0019]

所述化学镍药水的ph值为7.5-8.5,进行所述化学镀镍时所述化学镍药水的温度为70-85℃。

[0020]

本发明所提供的一种适用于镁合金基材化学镀镍的中间转化层的制备方法适用于各系列镁合金基材的化学镀镍,包括az系列(az31az61az91...)、am系列(am60bam30a)、as系列、ae系列等。镀层结合力良好(热振220℃不鼓泡),耐蚀性优良。

具体实施方式

[0021]

下面将更详细地描述本公开的示例性实施例。虽然显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

[0022]

本实施例提供一种适用于镁合金基材化学镀镍的中间转化层的制备方法,其包括以下步骤:

[0023]

1)除油溶液清洗镁合金基材上的油污;

[0024]

2)通过碱性活化溶液继续清洗镁合金基材,所述碱性活化溶液包括焦磷酸钾、碳酸钠及氟化钠;

[0025]

3)通过酸性活化溶液继续清洗镁合金基材,酸性活化溶液包括硫酸和氢氟酸;

[0026]

4)通过除垢溶液清洗镁合金酸洗后的挂灰,除垢溶液包括氢氧化钠、碳酸钠及磷酸钠;

[0027]

5)通过活化溶液在镁合金表面形成中间层,活化溶液包括钼酸钠、乙酸锰、磷酸二氢钠及硝酸钙;

[0028]

6)清洗干净后进入后续的化学镀镍。

[0029]

实施例一中的各步骤的工艺参数如表1所示。

[0030]

表1

[0031][0032]

本实施例中,在镁合金基材的表面形成中间转化层后进行化学镀镍,化学镀镍采用的化学镍药水包括:

[0033][0034]

并且化学镍药水的ph值为7.5-8.5,进行所述化学镀镍时所述化学镍药水的温度为70-85℃,化学镀镍的时间为30min。

[0035]

综上,上述实施例所提供的一种基于镁合金化学镍特殊中间转化层的制备方法,其相较于现有技术具有以下优点:本发明提供了一种基于镁合金化学镍特殊中间转化层的制备方法,旨在解决相较于传统工艺可以保证盐雾和结合力等信耐性基础上,可将良率提高到95%以上,具备成功量产的能力。

[0036]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

技术特征:

1.一种适用于镁合金基材化学镀镍的中间转化层的制备方法,其特征在于,包括以下步骤:1)除油溶液清洗镁合金基材上的油污;2)通过碱性活化溶液继续清洗镁合金基材,所述碱性活化溶液包括焦磷酸钾、碳酸钠及氟化钠;3)通过酸性活化溶液继续清洗镁合金基材,酸性活化溶液包括硫酸和氢氟酸;4)通过除垢溶液清洗镁合金酸洗后的挂灰,除垢溶液包括氢氧化钠、碳酸钠及磷酸钠;5)通过活化溶液在镁合金表面形成中间层,活化溶液包括钼酸钠、乙酸锰、磷酸二氢钠及硝酸钙;6)清洗干净后进入后续的化学镀镍。2.根据权利要求1所述的制备方法,其特征在于,所述步骤1)中,所述除油液包括50g/l华瑞nt-1不锈钢除油粉。3.根据权利要求1所述的制备方法,其特征在于,所述步骤2)中,所述碱性活化溶液包括80g/l焦磷酸钾、35g/l碳酸钠及6g/l氟化钠。4.根据权利要求1所述的制备方法,其特征在于,所述步骤3)中,所述酸性活化溶液剂包括10ml/l硫酸和100ml/l氢氟酸。5.根据权利要求1所述的制备方法,其特征在于,所述步骤4)中,所述的除垢溶液包括30g/l氢氧化钠、24g/l碳酸钠及16g/l磷酸钠。6.根据权利要求1所述的制备方法,其特征在于,所述步骤5)中,所述的活化溶液包括0.15mol/l钼酸钠、0.05mol/l乙酸锰、0.3mol/l硫酸二氢钠及0.1mol/l硝酸钙。7.根据权利要求1所述的制备方法,其特征在于,所述步骤6)中,所述化学镀镍采用的化学镍药水包括:8.根据权利要求7所述的制备方法,其特征在于,所述化学镍药水的ph值为7.5-8.5,进行所述化学镀镍时所述化学镍药水的温度为70-85℃。

技术总结

本发明提供了一种适用于镁合金基材化学镀镍的中间转化层的制备方法,包括以下步骤:1)除油溶液清洗镁合金基材上的油污;2)通过碱性活化溶液继续清洗镁合金基材,碱性活化溶液包括焦磷酸钾、碳酸钠及氟化钠;3)通过酸性活化溶液继续清洗镁合金基材,酸性活化溶液包括硫酸和氢氟酸;4)通过除垢溶液清洗镁合金酸洗后的挂灰,除垢溶液包括氢氧化钠、碳酸钠及磷酸钠;5)通过活化溶液在镁合金表面形成中间层,活化溶液包括钼酸钠、乙酸锰、磷酸二氢钠及硝酸钙;6)清洗干净后进入后续的化学镀镍。6)清洗干净后进入后续的化学镀镍。

技术研发人员:曾文涛

受保护的技术使用者:惠州市安泰普表面处理科技有限公司

技术研发日:2021.10.29

技术公布日:2022/2/15