1.本实用新型属于耐火材料技术领域,具体涉及一种挡渣杆与挡渣锥的配合机构。

背景技术:

2.挡渣锥为一类似圆锥形或圆台形并带有一直径较小的导向杆的耐火材料制品,其侧面设置有导流槽,能挡渣亦能够破坏钢水涡流,减少涡流卷渣,具有挡渣和抑制涡流双重功能。由于挡渣锥自身密度与钢水和渣层之间的差异而使其置于两者之间,从而达到挡渣的目的。能浮于钢渣界面,伴随着出钢过程,逐渐堵住出钢口。

3.现有挡渣锥多为一体式成型,部分采用挡渣锥头和挡渣杆分体式设计,在现场进行组装,但是两种挡渣锥均存在重量或密度无法调整的问题,当挡渣锥密度过小,挡渣锥则会飘起来,起不到挡渣的作用,当挡渣锥密度过大,则出钢口会过早的被堵住,延长了出钢时间。为此,在专利cn212864828u中,设计了配重球,通过更换不同密度的配重球来达到调整挡渣锥密度或是重量的目的。然而,在长期使用后发现,虽然挡渣杆外涂覆有耐火层,但钢水仍然会顺着挡渣杆与挡渣锥的连接处逐渐腐蚀,降低了使用寿命。

技术实现要素:

4.为了解决上述问题,本实用新型提供一种挡渣杆与挡渣锥的配合机构。

5.本实用新型所采用的技术方案为:一种挡渣杆与挡渣锥的配合机构,包括:

6.挡渣杆,其一端设有连接头,所述连接头呈阶梯状;

7.配重球,与所述连接头的一端拆卸式地连接;

8.挡渣锥,其内设有与连接头适配的连接通腔,所述连接通腔呈阶梯状,所述连接通腔的一端设有与所述配重球适配的弧腔,所述连接头位于所述连接通腔内,所述配重球的部分结构位于所述弧腔内;

9.柔性金属弧环,套设于所述连接头的一端,所述柔性金属弧环设于所述弧腔内并位于所述配重球和所述挡渣锥之间;

10.柔性金属套环,套设于所述连接头的另一端,所述柔性金属套环设于所述连接通腔内并位于所述连接头与所述挡渣锥之间。

11.作为一种可选的技术方案,所述挡渣杆包括杆芯以及涂覆于所述杆芯外的耐火层。

12.作为一种可选的技术方案,所述连接头外涂覆有所述的耐火层。

13.作为一种可选的技术方案,所述连接头与所述挡渣锥螺纹连接。

14.作为一种可选的技术方案,所述连接头包括直径依次减小的第一连接段、第二连接段和第三连接段,所述第二连接段和第三连接段均与所述挡渣锥螺纹连接。

15.作为一种可选的技术方案,所述第三连接段与所述配重球螺纹连接。

16.作为一种可选的技术方案,所述第一连接段、第二连接段和第三连接段外均涂覆有耐火层。

17.本实用新型的有益效果为:本申请中,通过在连接头的两端设置柔性金属弧环和柔性金属套环,在使用过程中,柔性金属弧环和柔性金属套环受热膨胀,使得连接头与挡渣锥连接更为紧密,并且膨胀后,柔性金属弧环和柔性金属套环分别将连接头两端与挡渣锥之间的间隙堵塞,避免钢水逐渐腐蚀连接头与挡渣锥之间的间隙处,增加了使用寿命;并且,连接头被设计为直径逐渐减小的第一连接段、第二连接段和第三连接段,使得各段之间隔开,增加了腐蚀由一段漫延至另一段的难度,进一步增加了使用寿命。

附图说明

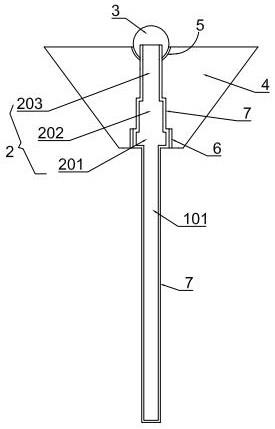

18.图1为实施例中挡渣杆与挡渣锥的配合机构的结构示意图。

19.图2为图1的剖视图。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.下面结合附图及具体实施例对本实用新型作进一步阐述。

22.实施例:

23.如图1和图2所示,一种挡渣杆与挡渣锥的配合机构,包括:

24.挡渣杆1,其一端设有连接头2,所述连接头2呈阶梯状;

25.配重球3,与所述连接头2的一端拆卸式地连接;

26.挡渣锥4,其内设有与连接头2适配的连接通腔,所述连接通腔呈阶梯状,所述连接通腔的一端设有与所述配重球3适配的弧腔,所述连接头2位于所述连接通腔内,所述配重球3的部分结构位于所述弧腔内;

27.柔性金属弧环5,套设于所述连接头2的一端,所述柔性金属弧环5设于所述弧腔内并位于所述配重球3和所述挡渣锥4之间;

28.柔性金属套环6,套设于所述连接头2的另一端,所述柔性金属套环6设于所述连接通腔内并位于所述连接头2与所述挡渣锥4之间。其中,挡渣锥4的侧面上设置有间距均匀的导流槽401。

29.作为一种可选的实施方式,所述挡渣杆1包括杆芯101以及涂覆于所述杆芯101外的耐火层7。

30.作为一种可选的实施方式,所述连接头2外涂覆有所述的耐火层7。

31.作为一种可选的实施方式,所述连接头2与所述挡渣锥4螺纹连接。

32.作为一种可选的实施方式,所述连接头2包括直径依次减小的第一连接段201、第二连接段202和第三连接段203,所述第二连接段202和第三连接段203均与所述挡渣锥4螺

纹连接。

33.作为一种可选的实施方式,所述第三连接段203与所述配重球3螺纹连接。

34.作为一种可选的实施方式,所述第一连接段201、第二连接段202和第三连接段203外均涂覆有耐火层7。

35.本实施中,通过在连接头2的两端设置柔性金属弧环5和柔性金属套环6,在使用过程中,柔性金属弧环5和柔性金属套环6受热膨胀,使得连接头2与挡渣锥4连接更为紧密,并且膨胀后,柔性金属弧环5和柔性金属套环6分别将连接头2两端与挡渣锥4之间的间隙堵塞,避免钢水逐渐腐蚀连接头2与挡渣锥4之间的间隙处,增加了使用寿命,使用一段时间后,柔性金属弧环5和柔性金属套环6会存在不同程度的腐蚀变形,更换新的即可。并且,连接头2被设计为阶梯状,即被设计为直径逐渐减小的第一连接段201、第二连接段202和第三连接段203,使得各段之间隔开,增加了腐蚀由一段漫延至另一段的难度,进一步增加了使用寿命。

36.本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

技术特征:

1.一种挡渣杆与挡渣锥的配合机构,其特征在于,包括:挡渣杆,其一端设有连接头,所述连接头呈阶梯状;配重球,与所述连接头的一端拆卸式地连接;挡渣锥,其内设有与连接头适配的连接通腔,所述连接通腔呈阶梯状,所述连接通腔的一端设有与所述配重球适配的弧腔,所述连接头位于所述连接通腔内,所述配重球的部分结构位于所述弧腔内;柔性金属弧环,套设于所述连接头的一端,所述柔性金属弧环设于所述弧腔内并位于所述配重球和所述挡渣锥之间;柔性金属套环,套设于所述连接头的另一端,所述柔性金属套环设于所述连接通腔内并位于所述连接头与所述挡渣锥之间。2.根据权利要求1所述的挡渣杆与挡渣锥的配合机构,其特征在于:所述挡渣杆包括杆芯以及涂覆于所述杆芯外的耐火层。3.根据权利要求2所述的挡渣杆与挡渣锥的配合机构,其特征在于:所述连接头外涂覆有所述的耐火层。4.根据权利要求1所述的挡渣杆与挡渣锥的配合机构,其特征在于:所述连接头与所述挡渣锥螺纹连接。5.根据权利要求4所述的挡渣杆与挡渣锥的配合机构,其特征在于:所述连接头包括直径依次减小的第一连接段、第二连接段和第三连接段,所述第二连接段和第三连接段均与所述挡渣锥螺纹连接。6.根据权利要求5所述的挡渣杆与挡渣锥的配合机构,其特征在于:所述第三连接段与所述配重球螺纹连接。7.根据权利要求5所述的挡渣杆与挡渣锥的配合机构,其特征在于:所述第一连接段、第二连接段和第三连接段外均涂覆有耐火层。

技术总结

本实用新型公开了一种挡渣杆与挡渣锥的配合机构,包括:挡渣杆,其一端设有连接头,所述连接头呈阶梯状;配重球,与所述连接头的一端拆卸式地连接;挡渣锥,其内设有与连接头适配的连接通腔,所述连接通腔呈阶梯状,所述连接通腔的一端设有与所述配重球适配的弧腔,所述连接头位于所述连接通腔内,所述配重球的部分结构位于所述弧腔内;柔性金属弧环,套设于所述连接头的一端,所述柔性金属弧环设于所述弧腔内并位于所述配重球和所述挡渣锥之间;柔性金属套环,套设于所述连接头的另一端,所述柔性金属套环设于所述连接通腔内并位于所述连接头与所述挡渣锥之间。其能有效增加使用寿命。命。命。

技术研发人员:郝建文 郝珂珂

受保护的技术使用者:巩义市建华耐材有限公司

技术研发日:2021.09.18

技术公布日:2022/2/11