1.本技术涉及金属材料的领域,更具体地说,它涉及一种高强度3003铝合金及其制备方法。

背景技术:

2.铝是一种白色轻金属,在地球上含量丰富,是地壳中含量最高的金属元素,且具有强度低、塑性好的特点。

3.铝与其它金属元素具有良好的相容性,在铝中添加其它金属或非金属元素能够改变铝的性能,铝中掺杂不同的元素会使得形成的铝合金具有不同的性能。其中3003铝合金属于al-mn系列合金,主要掺杂元素为mn、cu、fe和si,3003铝合金具有很强的塑性、焊接性、耐腐蚀性和防锈性。现有的3003铝合金的承载强度有限,抗拉强度有待进一步增强。

技术实现要素:

4.为了提高3003铝合金的抗拉性能,本技术提供一种高强度3003铝合金及其制备方法。

5.第一方面,本技术提供一种高强度3003铝合金,采用如下的技术方案:一种高强度3003铝合金,包括以下各组分:mn1.42%-1.47%;fe0.35%-0.40%;cu0.12%-0.2%;si0.32%-0.37%;ce0.02-0.05%;余量为铝。

6.通过采用上述技术方案,mn和铝形成a1-mn 固溶体,在 a1-mn 固溶体中添加少量 ce 可以降低铝合金中 mn 的平衡分配系数,合金结晶的过程中mn 越过晶界变得困难,增大了界面前沿边界处的溶质元素 ce 和 mn 的溶度梯度,降低了mn 的密度,降低了mn在合金结晶的过程中相互聚集从而形成粗大地第二相的可能性,有效细化了晶粒,提高了3003铝合金的力学性能。

7.si在铝合金中能够提高合金的高温流动性、提高铝合金的耐磨性,并减少铝合金的热裂倾向,有效提高了铝合金的铸造性能;cu在铝合金中能够增强铝合金的强度,并可以提高合金的耐腐蚀性能。

8.优选的,所述fe和mn的重量之和小于铝合金总重量的百分之1.85。

9.通过采用上述技术方案,fe和mn与铝形成固溶体,少量的fe和mn在铝合金固溶体内均匀分散均可提高铝合金的硬度和强度,mn能阻止铝合金的再结晶过程,提高再结晶温度,并能显著细化再结晶晶粒,但是过量fe和mn会导致fe、mn在铝合金内分布不均,因此会形成粗大的第二相,会增强铝合金的脆性,导致铝合金易断裂。

10.优选的,所述cu在铝合金中占铝合金的重量比为0.12%-0.16%。

11.通过采用上述技术方案,cu在铝合金中的占比为0.12%-0.16%时,cu对铝合金的增益效果达到最大。

12.优选的,还包括重量百分数为0.02%-0.04%的ti。

13.通过采用上述技术方案,铝合金在冷却结晶的过程中,铝合金内部形成的小晶粒会长大,ti存在于铝合金中能够使得铝合金的内部的晶粒生长范围变小,从而起到细化晶粒的作用。

14.优选的,还包括重量百分数为0.2%-0.05%的mg。

15.通过采用上述技术方案,镁具有更小的密度,能够减轻铝合金的总体重量,且镁能够提高铝合金的抗拉强度。

16.优选的,还包括重量百分数为0.2%-0.05%的zr。

17.通过采用上述技术方案,zr有良好的可塑性和很强的耐腐蚀性,zr对铝的再结晶有较大影响,可使得zr的再结晶温度提高,0.2%-0.05%重量占比的zr不易发生偏聚现象,过量的zr会形成粗大相的al3zr。

18.优选的,所述fe在铝合金中占铝合金的重量比为0.35%-0.37%。

19.通过采用上述技术方案,过量的fe会在铝合金中形成针状和片状的铁相,铁相较脆,因此使得铝合金易于断裂,0.35%-0.37%范围内的fe对铝合金的脆性影响较小。

20.第二方面,本技术公开了一种3003铝合金的制备方法。

21.一种3003铝合金的制备方法,包括以下步骤:熔炼:将铝、ce、si、fe、cu、mn、ti和zr按比例混合熔炼;精炼:将温度调整至720-750℃进行精炼,加入铝合金精炼剂,精炼时间为20-30min;浇铸:采用铝钛硼丝在线喂丝细化,浇筑温度为 695-720℃,浇铸速度为 75~90mm/min,获得铸棒;挤压:将铸棒加热至420-460℃挤至模具内,模具加热至440-460℃,获得铝合金型材。

22.通过采用上述技术方案,将各种金属原料进行熔炼后再进行精炼能够增强各种金属在铝中的分布均匀性,本技术的方法简单,实施条件需求低,适合大规模推广和应用。

23.优选的,所述熔炼步骤中,ce以铝铈合金的状态添加,si以铝硅合金的状态添加,fe以铝铁合金的状态添加,cu以铝铜合金的状态添加,mn以铝锰合金的状态添加,熔炼温度为730℃-750℃,熔炼时间为4-5h。

24.通过采用上述技术方案,ce、si、fe、cu、mn均以合金的形式添加,与铝形成合金后,铝合金的熔点相对较低,从而在730℃-750℃温度范围内即可融化并相互掺杂,从而能够降低熔炼的温度,达到了节能和降低反应条件的作用。

25.优选的,所述熔炼步骤中,镁以镁锭的状态添加。

26.通过采用上述技术方案,镁的熔点较低,以镁锭的形式添加能够减少杂质的引入,从而降低杂质对铝合金性能的影响。

27.1、由于本技术采用ce掺入到铝合金中,ce能够提高mn在铝合金中的分布均匀度,从而降低了铝合金中生成粗大第二相的可能性,并细化了晶粒,使得铝合金能够具备更加优异的韧性和强度。

28.2、本技术中优选采用ti和zr添加到铝合金中,ti和zr均能够对铝合金中晶粒的生长起到阻碍的作用,从而进一步细化了晶粒,进一步提高了铝合金的强度。

29.3、本技术的方法,通过以多种合金作为原料,降低了熔炼的反应条件,通过精炼提

高了铝合金溶体的纯净度,从而制备出的铝合金拥有更好的强度。

附图说明

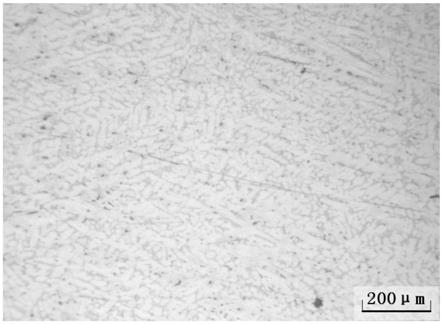

30.图1是本技术实施例1的晶相图。

31.图2是本技术对比例1的晶相图。

具体实施方式

32.本技术中的铝合金精炼剂采购自临沂兴全压铸机械有限公司,品名为:铝合金精炼剂;本技术中的铈锭采购自涿州有融新材料科技有限公司。

33.原料和/或中间体的制备例制备例1将铈锭与铝锭进行混合并进行初级熔炼,初级熔炼温度为1000℃,初级熔炼时间为40min,初级熔炼结束后进行常温放置冷却,得铈铝中间合金。

实施例

34.实施例1配料:准备用于熔炼的镁锭、铝锭、含铈量为5wt%的铝铈中间合金、含硅量为10wt%的铝硅中间合金、含铁量为12wt%的铝铁中间合金、含铜量为20wt%的铝铜中间合金、含锰量为80wt%的铝锰中间合金、含钛量为5wt%的铝钛中间合金、含锆量为5wt%的铝锆中间合金,各元素的重量占比为镁0.02%、ce0.02%、si0.32%、fe0.35%、cu0.12%、mn1.42%、ti0.02%、zr0.2%,余量为铝。

35.熔炼:将铝铈中间合金、铝硅中间合金、铝铁中间合金、铝铜中间合金、铝锰中间合金、铝钛中间合金和铝锆中间合金放入到熔炉内,按比例混合熔炼;熔炼温度为730℃,熔炼时间为5h,然后向熔炉内加入镁锭,并进行搅拌,搅拌转速为30r/min,搅拌温度为730℃,搅拌时间为25分钟,搅拌结束后进行扒渣。

36.精炼:将炉温调整至750℃进行精炼,加入铝合金精炼剂,铝合金精炼剂的重量为铝合金重量的百分之0.13,精炼时间为20min;浇铸:采用铝钛硼丝在线喂丝细化,浇筑温度为 720℃,浇铸速度为 90mm/min,冷却成型后获得铸棒;挤压:将铸棒加热至460℃挤至模具内,模具加热至460℃,获得铝合金型材;切割:将铝合金型材按一定长度切割成段。

37.实施例2配料:准备用于熔炼的镁锭、铝锭、含铈量为5wt%的铝铈中间合金、含硅量为10wt%的铝硅中间合金、含铁量为12wt%的铝铁中间合金、含铜量为20wt%的铝铜中间合金、含锰量为80wt%的铝锰中间合金、含钛量为5wt%的铝钛中间合金、含锆量为5wt%的铝锆中间合金,各元素的重量占比为镁0.02%、ce0.02%、si0.32%、fe0.35%、cu0.12%、mn1.42%、ti0.02%、zr0.2%,余量为铝。

38.熔炼:将铝铈中间合金、铝硅中间合金、铝铁中间合金、铝铜中间合金、铝锰中间合金、铝钛中间合金和铝锆中间合金放入到熔炉内,按比例混合熔炼;熔炼温度为750℃,熔炼

时间为4h,然后向熔炉内加入镁锭,并进行搅拌,搅拌转速为30r/min,搅拌温度为730℃,搅拌时间为25分钟,搅拌结束后进行扒渣。

39.精炼:将炉温调整至720℃进行精炼,加入铝合金精炼剂,铝合金精炼剂的重量为铝合金重量的百分之0.13,精炼时间为30min;浇铸:采用铝钛硼丝在线喂丝细化,浇筑温度为 695℃,浇铸速度为 75mm/min,冷却成型后获得铸棒;挤压:将铸棒加热至420℃挤至模具内,模具加热至440℃,获得铝合金型材;切割:将铝合金型材按一定长度切割成段。

40.实施例3-15实施例3-15与实施例1的区别仅在于,铝合金中的部分元素的重量百分数不同。

41.表1:实施例3-实施例15中的元素的重量百分数实施例16-实施例27实施例16-27与实施例1的区别仅在于,铝合金中添加了一定重量百分数的ti、mg、zr。

42.表2:实施例16-实施例27中的元素的重量百分数对比例对比例1对比例1 与实施例1 的区别仅在于,对比例1中未添加ce。

43.对比例2对比例2与实施例1 的区别仅在于,对比例2中未添加mn。

44.对比例3对比例3与对比例1 的区别仅在于,对比例3中fe的重量百分数为0.50%,mn的重量百分数为1.40%。

45.性能检测方法1.通过gb/t 228.1-2010《金属材料 室温拉伸实验方法》对各实施例和各对比例中铝合金的抗拉强度进行测定。

46.2.通过gb/t 6892-2015《一般工业用铝及铝合金挤压型材》对各实施例和各对比例中铝合金的断裂伸长率进行测定。

47.试验结果及结果分析表3:各实施例和对比例的测试结果

结果分析:结合表3和实施例1和对比例1-2,通过抗拉强度的测试结果表明,铝合金中添加的mn和ce均能够提升铝合金的抗拉强度和韧性,且ce和mn同时添加时,铝合金的抗拉强度和韧性得到了明显的提高,ce能够改变mn在铝合金中的平衡分配系数,从而能够提高mn在铝合金中的分配均匀度,使得mn不易在铝合金内聚合而形成较大体积的第二相,铝合金中粗大的第二相会使得铝合金更加容易断裂。

48.结合表3和实施例1-2,实施例2中制备的铝合金的强度和韧性均优于实施例1中制

备的铝合金,表明精炼的温度高于熔炼的温度产生的效果要优于精炼温度低于熔炼温度的效果,铝合金精炼剂主要是用于清除熔融的铝液内部的氢和浮游的氧化夹渣,使铝液更纯净,高温环境下铝合金精炼剂更加易于与铝液总夹杂的氢进行反应。

49.结合表3和实施例3-15和对比例3,si、fe、cu、mn的添加均对铝合金的强度和韧性有一定范围内的增益,但是过量添加时,容易在铝合金中形成第二相,从而会导致铝合金的性能下降。当fe和mn的量添加过多时,fe会和mn相互吸引从而发生聚集,会进一步降低铝合金的强度和韧性。

50.结合表3和实施例16-27,ti、镁、zr的添加均能够起到细化晶粒的作用,但是添加过量时会和铝结合形成不均匀的第二相,本技术中公开的范围ti、mn、zr能够减小铝合金中的晶粒大小,从而会提高铝合金的强度和韧性。

51.结合对比例1、实施例1和附图1、附图2,实施例1中加入了铈元素,对比例1未加入铈元素,实施例1中的晶粒大小明显小于对比例1中的晶粒大小,表面铈元素有降低铝合金内晶粒大小的效果。

52.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。