1.本发明涉及碳化硅衬底块切削研磨设备,特别涉及一种全自动智能化半导体衬底片加工设备。

背景技术:

2.碳化硅衬底块切削研磨,成型的的整块碳化硅衬底块需要进行等厚度的切削,切削成等厚度的碳化硅衬底片,后续将批量的碳化硅衬底片送至研磨装置内进行表面的光滑研磨,以便后续半导体的加工,由于现有的切削和研磨工序连贯性不足,导致在切削和研磨工序衔接之间消耗了大量时间,因此需要提供一种具备全自动联动的机械连贯加工设备。

3.故此,现有的碳化硅衬底块切削研磨设备需要进一步改善。

技术实现要素:

4.本发明的目的是为了提供一种全自动智能化半导体衬底片加工设备,能实现每块碳化硅衬底片切割后快速进入研磨工序,节省大量的加工时间,加工工序更加连贯。

5.为了达到上述目的,本发明采用以下方案:

6.一种全自动智能化半导体衬底片加工设备,包括底座,所述底座上设置有旋转驱动组件,所述旋转驱动组件的输出端设置有旋转环体,所述旋转环体表面围绕所述旋转环体圆心圆周均布有多个碳化硅衬底片安装座,其中一个所述碳化硅衬底片安装座上方设置有和所述底座固定连接的碳化硅衬底块储存桶,所述碳化硅衬底块储存桶一侧设置有能对所述碳化硅衬底块储存桶内的碳化硅衬底块进行底部等厚度切削的往复移动切削组件,所述往复移动切削组件上设置有能将切削后的碳化硅衬底片送至其中一个所述碳化硅衬底片安装座内放置的进给推送组件,所述碳化硅衬底块储存桶相对于所述旋转环体中心的另一侧设置有卸料斜板,所述碳化硅衬底块储存桶和所述卸料斜板之间的多个所述碳化硅衬底片安装座上方设置有碳化硅衬底片表面研磨装置,所述底座上设置有用于将其中一个所述碳化硅衬底片安装座内的碳化硅衬底片顶出至所述卸料斜板上方的自动检测上顶推送组件,所述旋转环体和所述往复移动切削组件之间设置有在所述旋转环体旋转过程中间歇驱动所述往复移动切削组件做往复运动的间歇往复联动机构。

7.进一步地,所述旋转驱动组件包括设置于所述底座上的驱动电机座和旋转环安装座,所述驱动电机座内安装有主动电机,所述主动电机的输出端设置有主动齿轮,所述旋转环体安装于所述旋转环安装座内旋转,所述旋转环体圆周外壁设置有外齿轮,所述主动齿轮和所述外齿轮啮合传动。

8.进一步地,所述碳化硅衬底片安装座为设置于所述旋转环体上的可拆卸套环。

9.进一步地,所述碳化硅衬底块储存桶设置于其中一个所述碳化硅衬底片安装座的外侧。

10.进一步地,所述碳化硅衬底块储存桶底部设置有下开口和用于托起碳化硅衬底块下端的支撑板,所述碳化硅衬底块储存桶靠近所述旋转环体一侧底部设置有侧开口。

11.进一步地,所述往复移动切削组件包括和所述支撑板固定连接的转轴座,所述转轴座上转动设置有转轴体,所述转轴体上端设置有旋转盘,所述旋转盘上端面设置有偏心铰接轴,所述支撑板朝向所述侧开口方向设置有滑轨,所述滑轨内活动设置有能朝所述侧开口内部进给切屑的金刚石切割刀,所述金刚石切割刀上设置有铰接座,所述偏心铰接轴和所述铰接座之间铰接有连杆。

12.进一步地,所述进给推送组件包括设置于所述金刚石切割刀下方的托板,所述托板和所述金刚石切割刀上下间隔设置,所述托板和所述金刚石切割刀远离所述侧开口之间设置有连接板,在所述托板和所述金刚石切割刀之间设置有顶杆,所述顶杆和所述支撑板固定连接,所述顶杆下方的所述支撑板上设置有连通其中一个所述碳化硅衬底片安装座的落料通孔。

13.进一步地,所述自动检测上顶推送组件包括设置于所述底座上的推杆电机,所述推杆电机输出端设置有顶出块,所述顶出块表面设置有倾斜面,所述推杆电机通讯连接有处理器,每个所述碳化硅衬底片安装座内各设置有红外发射器,所述底座内设置有能和多个所述红外发射器相匹配接收信号的红外接收器,所述红外接收器通讯连接于所述处理器。

14.进一步地,所述间歇往复联动机构包括设置于所述旋转环体内壁的多组的咬合齿牙组,多组所述咬合齿牙组围绕所述旋转环体中心圆周均布于所述旋转环体内壁,多组所述咬合齿牙组之间间隔设置,所述转轴体下端设置有驱动齿轮,所述驱动齿轮轮流啮合于多个所述咬合齿牙组。

15.综上所述,本发明相对于现有技术其有益效果是:

16.本发明解决了现有碳化硅衬底块切削研磨设备中存在的不足,通过本发明的结构设置,具备以下的优点,降低了碳化硅衬底块切削成碳化硅衬底片后研磨之间的工序加工时间,提供一种能在碳化硅衬底块切割成碳化硅衬底片后有规律的进入至对应的碳化硅衬底片安装座内进行安装,并且自动送入至研磨装置内进行表面研磨处理,节省了加工时间,整体机械结构设置连贯,提高了工作效率,同时,只设置有一个驱动元件,实现多个机械动作,节省了制造成本和维修成本,且结构简单,使用方便。

附图说明

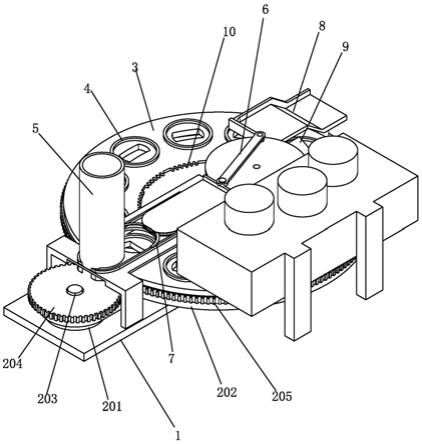

17.图1为本发明的立体图之一;

18.图2为本发明的立体图之二;

19.图3为本发明的立体图之三;

20.图4为本发明的主视图;

21.图5为图4沿a-a线的剖视图;

22.图6为图5沿b-b线的剖视图;

23.图7为本发明的自动检测上顶推送组件结构示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.请参阅图1-7,本发明提供

26.一种全自动智能化半导体衬底片加工设备,包括底座1,所述底座1上设置有旋转驱动组件2,所述旋转驱动组件2的输出端设置有旋转环体3,所述旋转环体3表面围绕所述旋转环体3圆心圆周均布有多个碳化硅衬底片安装座4,其中一个所述碳化硅衬底片安装座4上方设置有和所述底座1固定连接的碳化硅衬底块储存桶5,所述碳化硅衬底块储存桶5一侧设置有能对所述碳化硅衬底块储存桶5内的碳化硅衬底块进行底部等厚度切削的往复移动切削组件6,所述往复移动切削组件6上设置有能将切削后的碳化硅衬底片送至其中一个所述碳化硅衬底片安装座4内放置的进给推送组件7,所述碳化硅衬底块储存桶5相对于所述旋转环体3中心的另一侧设置有卸料斜板8,所述碳化硅衬底块储存桶5和所述卸料斜板8之间的多个所述碳化硅衬底片安装座4上方设置有碳化硅衬底片表面研磨装置11,所述底座1上设置有用于将其中一个所述碳化硅衬底片安装座4内的碳化硅衬底片顶出至所述卸料斜板8上方的自动检测上顶推送组件9,所述旋转环体3和所述往复移动切削组件6之间设置有在所述旋转环体3旋转过程中间歇驱动所述往复移动切削组件6做往复运动的间歇往复联动机构10;

27.结构原理:

28.工作前,将加工好的整块柱状碳化硅衬底块放置于所述碳化硅衬底块储存桶5内进行储存,启动所述旋转驱动组件2,旋转驱动组件2带动所述旋转环体3进行旋转动作,并且在旋转环体3的带动下多个所述碳化硅衬底片安装座4围绕所述旋转环体3的中心进行旋转动作,在所述旋转环体3的旋转过程中通过所述间歇往复联动机构10带动所述往复移动切削组件6进行间歇性的往复进给动作,在所述往复移动切削组件6每次进给的过程中对所述整块柱状碳化硅衬底块的底部进行切割,切削成碳化硅衬底片,在所述往复移动切削组件6退刀的过程中,通过所述进给推送组件7将切断后的底部碳化硅衬底片送至其中一个所述碳化硅衬底片安装座4上进行放置,完成这个动作后,所述往复移动切削组件6停止活动一段时间;所述旋转环体3带动碳化硅衬底片移动至所述研磨装置11内进行表面研磨工作,并且将研磨完毕的碳化硅衬底片送出,最后送至所述自动检测上顶推送组件9位置后,自动检测上顶推送组件9检测到碳化硅衬底片移动至当前位置后将其顶出至所述卸料斜板8上进行送出。

29.本发明所述旋转驱动组件2包括设置于所述底座1上的驱动电机座201和旋转环安装座202,所述驱动电机座201内安装有主动电机203,所述主动电机203的输出端设置有主动齿轮204,所述旋转环体3安装于所述旋转环安装座202内旋转,所述旋转环体3圆周外壁设置有外齿轮205,所述主动齿轮204和所述外齿轮205啮合传动;

30.以上结构原理:

31.主动电机203带动所述主动齿轮204旋转,主动齿轮204带动所述外齿轮205啮合传动,外齿轮205使所述旋转环体3实现旋转;

32.本发明所述碳化硅衬底片安装座4为设置于所述旋转环体3上的可拆卸套环,可拆卸套环直径可更改,根据碳化硅衬底片的直径尺寸更改。

33.本发明所述碳化硅衬底块储存桶5设置于其中一个所述碳化硅衬底片安装座4的

外侧。

34.本发明所述碳化硅衬底块储存桶5底部设置有下开口和用于托起碳化硅衬底块下端的支撑板100,所述碳化硅衬底块储存桶5靠近所述旋转环体3一侧底部设置有侧开口200。

35.本发明所述往复移动切削组件6包括和所述支撑板100固定连接的转轴座601,所述转轴座601上转动设置有转轴体602,所述转轴体602上端设置有旋转盘603,所述旋转盘603上端面设置有偏心铰接轴604,所述支撑板100朝向所述侧开口200方向设置有滑轨605,所述滑轨605内活动设置有能朝所述侧开口200内部进给切屑的金刚石切割刀606,所述金刚石切割刀606上设置有铰接座607,所述偏心铰接轴604和所述铰接座607之间铰接有连杆608;

36.金刚石切割刀606朝所述侧开口200进给,并对碳化硅衬底块底部进行切块动作,切削成碳化硅衬底片后脱离碳化硅衬底块并且落在所述托板701上,在所述托板701远离所述侧开口200的过程中带动碳化硅衬底片移动,移动至所述顶杆703后顶压表面的碳化硅衬底片落入至所述落料通孔704内,从所述落料通孔704落入至所述碳化硅衬底片安装座4内进行安装。

37.本发明所述进给推送组件7包括设置于所述金刚石切割刀606下方的托板701,所述托板701和所述金刚石切割刀606上下间隔设置,所述托板701和所述金刚石切割刀606远离所述侧开口200之间设置有连接板702,在所述托板701和所述金刚石切割刀606之间设置有顶杆703,所述顶杆703和所述支撑板100固定连接,所述顶杆703下方的所述支撑板100上设置有连通其中一个所述碳化硅衬底片安装座4的落料通孔704。

38.本发明所述自动检测上顶推送组件9包括设置于所述底座1上的推杆电机905,所述推杆电机905输出端设置有顶出块901,所述顶出块901表面设置有倾斜面902,所述推杆电机905通讯连接有处理器906,每个所述碳化硅衬底片安装座4内各设置有红外发射器903,所述底座1内设置有能和多个所述红外发射器903相匹配接收信号的红外接收器904,所述红外接收器904通讯连接于所述处理器906。

39.本发明所述间歇往复联动机构10包括设置于所述旋转环体3内壁的多组的咬合齿牙组1001,多组所述咬合齿牙组1001围绕所述旋转环体3中心圆周均布于所述旋转环体3内壁,多组所述咬合齿牙组1001之间间隔设置,所述转轴体602下端设置有驱动齿轮1002,所述驱动齿轮1002轮流啮合于多个所述咬合齿牙组1001;

40.多个所述咬合齿牙组1001间歇性的带动所述旋转环体3所述转轴体602进行间歇旋转,转轴体602驱动所述往复移动切削组件6进行间歇性的进给切割并且带出碳化硅衬底片至所述碳化硅衬底片安装座4上表面。

41.以上显示和描述了本发明的基本原理和主要特征以及本发明的优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。